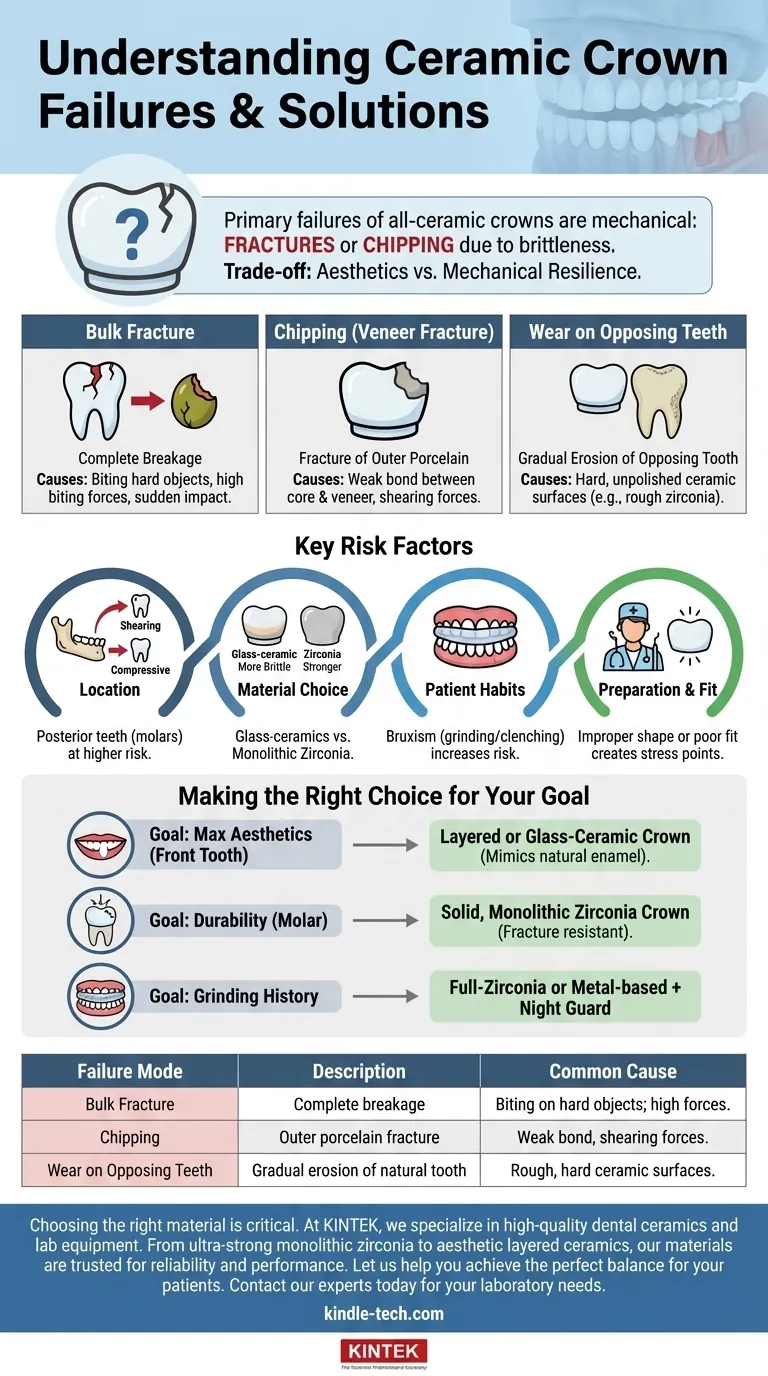

I principali fallimenti delle corone interamente in ceramica sono di natura meccanica, spesso coinvolgendo fratture o scheggiature a causa della loro natura fragile. Sebbene offrano estetica e biocompatibilità superiori, il loro principale svantaggio rispetto alle opzioni a base metallica è una minore tolleranza a forze masticatorie intense, che possono portare a crepe nel materiale o all'usura dei denti naturali antagonisti.

La decisione di utilizzare una corona in ceramica implica un compromesso fondamentale tra estetica e resilienza meccanica. Comprendere il tipo specifico di ceramica e la sua posizione prevista nella bocca è il fattore più critico per prevederne il successo a lungo termine.

Le Principali Modalità di Fallimento delle Corone in Ceramica

Sebbene le ceramiche moderne siano incredibilmente resistenti, non sono infallibili. I loro fallimenti sono quasi sempre correlati alle loro proprietà intrinseche del materiale e alle forze a cui sono sottoposte.

Frattura di Massa

Il fallimento più significativo è una frattura completa della corona stessa. Le ceramiche sono molto resistenti alla compressione ma possono essere fragili alla trazione o a un impatto improvviso e acuto.

Questo può accadere quando si morde qualcosa di inaspettatamente duro, come un nocciolo di oliva o un chicco di popcorn. La forza si concentra su un piccolo punto, creando una crepa che si propaga attraverso il materiale.

Scheggiatura (Frattura della Faccetta)

Molte corone estetiche consistono in un nucleo ceramico resistente (come la zirconia) ricoperto da uno strato di porcellana più debole e traslucido. Questa stratificazione consente di ottenere un aspetto realistico.

Tuttavia, il legame tra questi due strati può essere un punto debole. La porcellana esterna può scheggiarsi o staccarsi, esponendo il nucleo più opaco sottostante. Sebbene la corona sia ancora funzionale, il suo valore estetico è compromesso.

Usura sui Denti Antagonisti

Le ceramiche ad alta resistenza, in particolare alcuni tipi di zirconia, sono più dure dello smalto dentale naturale.

Se la superficie masticatoria della corona non è perfettamente lucida e liscia, può agire come carta vetrata fine, consumando gradualmente il dente naturale antagonista nel tempo. Questo è ciò che si intende quando si dice che possono "indebolire" i denti adiacenti.

Comprendere i Fattori di Rischio Chiave

Il successo di una corona non è determinato solo dal materiale. Diversi fattori clinici e specifici del paziente influenzano drasticamente il rischio di fallimento.

Posizione nella Bocca

Una corona su un dente anteriore subisce forze di taglio, mentre una corona molare sopporta immense forze compressive dalla masticazione. I denti posteriori (molari) sono a un rischio molto più elevato di frattura a causa di questi carichi elevati.

Scelta del Materiale Ceramico

"Interamente in ceramica" è una categoria ampia. Materiali come le vetroceramiche sono altamente estetici e si legano bene al dente ma sono più fragili. La zirconia monolitica è molto più resistente e a prova di frattura ma può essere meno traslucida.

Abitudini del Paziente

I pazienti che stringono o digrignano i denti (bruxismo) esercitano uno stress estremo e prolungato sui loro restauri. Questa abitudine parafunzionale aumenta drasticamente la probabilità di fratture, scheggiature o usura per qualsiasi tipo di corona.

Preparazione e Adattamento

Il successo di una corona inizia con il dentista. Una preparazione dentale modellata in modo improprio o una corona che si adatta male creano punti di stress interni. Nel tempo, queste concentrazioni di stress possono facilmente portare a una frattura.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del materiale giusto è una decisione collaborativa tra te e il tuo dentista, basata sull'equilibrio tra estetica, funzione e rischio.

- Se il tuo obiettivo principale è la massima estetica per un dente anteriore: Una corona stratificata o in vetroceramica è spesso la scelta migliore, poiché la sua traslucenza imita perfettamente lo smalto naturale.

- Se il tuo obiettivo principale è la durabilità per un molare: Una corona in zirconia solida e monolitica è l'opzione superiore, che privilegia la resistenza alla frattura rispetto al risultato estetico finale.

- Se hai una storia di digrignamento o serramento: Spesso si raccomanda una corona in zirconia completa o anche a base metallica, ed è essenziale un bite notturno protettivo per prevenire danni.

In definitiva, una corona in ceramica ben progettata e posizionata correttamente può fornire un risultato bello, durevole e duraturo quando i suoi limiti sono rispettati.

Tabella Riassuntiva:

| Modalità di Fallimento | Descrizione | Causa Comune |

|---|---|---|

| Frattura di Massa | Rottura completa della corona. | Mordere oggetti duri; forze masticatorie elevate. |

| Scheggiatura | Frattura dello strato esterno di porcellana. | Legame debole tra nucleo e faccetta; forze di taglio. |

| Usura sui Denti Antagonisti | Erosione graduale del dente naturale opposto alla corona. | Superfici ceramiche dure e non lucidate (es. alcune zirconie). |

La scelta del giusto materiale ceramico è fondamentale per un restauro duraturo e bello.

In KINTEK, siamo specializzati nella fornitura di ceramiche dentali di alta qualità e attrezzature da laboratorio per la creazione di corone precise e durevoli. Che tu abbia bisogno di zirconia monolitica ultra resistente per i denti posteriori o di ceramiche stratificate altamente estetiche per i restauri anteriori, i nostri materiali sono apprezzati dai professionisti del settore dentale per la loro affidabilità e prestazioni.

Lasciaci aiutarti a raggiungere il perfetto equilibrio tra estetica e funzione per i tuoi pazienti. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e trovare la soluzione ideale.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è una delle applicazioni più recenti per le ceramiche dentali? Zirconia monolitica per ponti a pieno arco

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti