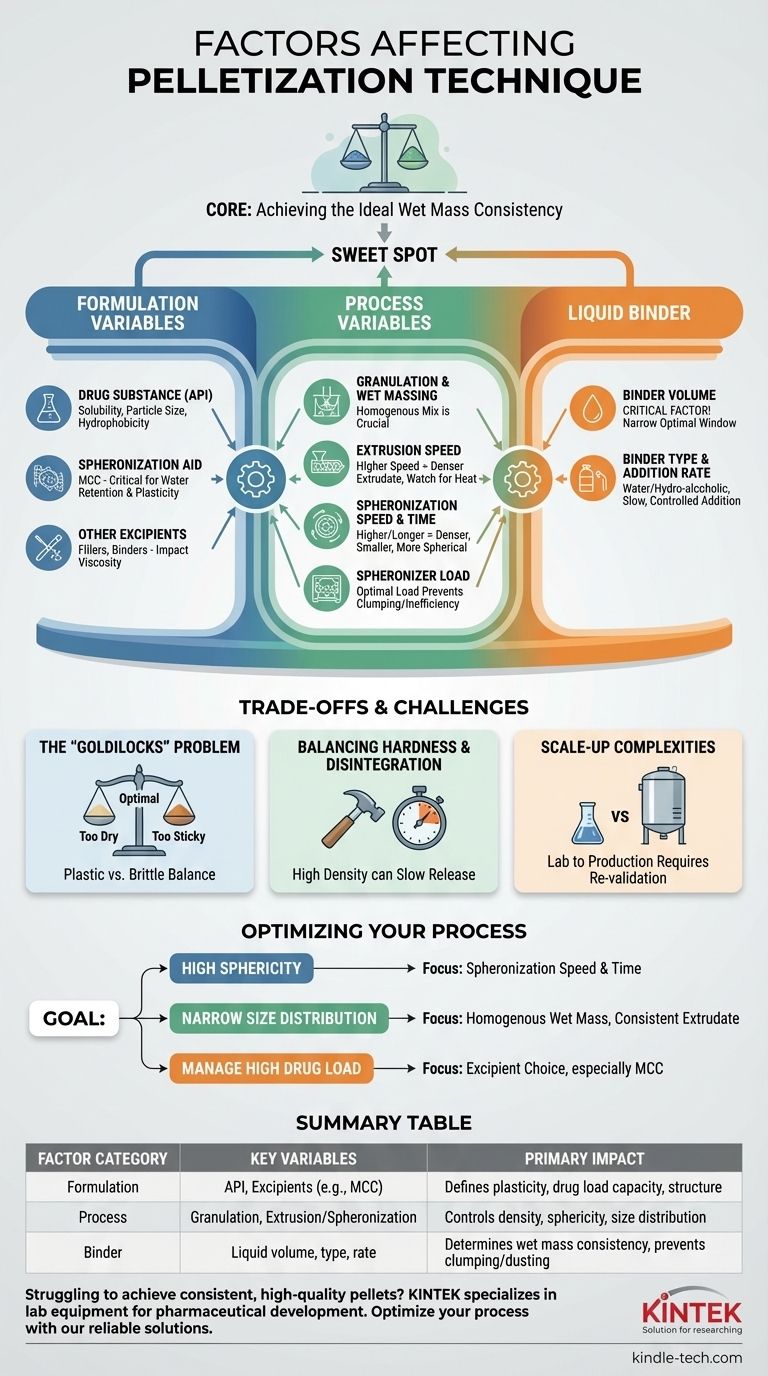

Il successo di qualsiasi tecnica di pelletizzazione è determinato da una precisa interazione tra i materiali utilizzati, le impostazioni dell'attrezzatura e il liquido che lega tutto insieme. I fattori più significativi sono le proprietà del principio attivo e degli eccipienti (variabili di formulazione), la velocità e la durata delle fasi del processo (variabili di processo) e la quantità e il tipo di legante liquido utilizzato.

In sostanza, una pelletizzazione di successo non consiste nell'ottimizzare una singola variabile, ma nell'ottenere la consistenza ideale della massa umida. Questo "punto ottimale" assicura che il materiale possa essere modellato e densificato senza diventare né troppo fragile né un agglomerato appiccicoso e ingestibile.

Variabili di Formulazione: I Blocchi Costruttivi dei Vostri Pellet

Le caratteristiche dei materiali di partenza definiscono fondamentalmente i limiti del processo. Ingredienti scelti male non possono essere compensati solo dagli aggiustamenti di processo.

Il Principio Attivo (API)

Le proprietà del Principio Attivo Farmaceutico (API) sono una considerazione primaria. La sua solubilità, dimensione delle particelle e idrofobicità dettano come interagirà con il liquido legante e gli altri eccipienti. Un carico di farmaco molto elevato, ad esempio, può rendere difficile la formazione di una massa plastica adatta all'estrusione.

L'Aiuto alla Sferonizzazione

Per la comune tecnica di estrusione-sferonizzazione, è quasi sempre richiesto un eccipiente come la Cellulosa Microcristallina (MCC). L'MCC è fondamentale per la sua capacità di assorbire e trattenere grandi quantità di acqua, creando una massa umida coesa e plastica senza diventare eccessivamente appiccicosa. Questa proprietà è essenziale affinché il materiale possa essere modellato in sfere.

Altri Eccipienti

Anche componenti aggiuntivi come riempitivi, leganti o disgreganti giocano un ruolo. Un riempitivo idrosolubile, ad esempio, si dissolverà nel liquido di granulazione, modificandone la viscosità e influenzando la consistenza della massa umida finale.

Variabili di Processo: Controllare la Trasformazione

Questi sono i parametri che controllate sull'attrezzatura. Determinano la quantità di energia immessa nel sistema per trasformare la massa umida in pellet finiti.

Granulazione e Formazione della Massa Umida

La fase iniziale di miscelazione delle polveri secche con il legante liquido è cruciale. L'obiettivo è creare una massa umida omogenea. Una distribuzione non uniforme del liquido porterà a un estruso incoerente e, in definitiva, a una distribuzione delle dimensioni dei pellet ampia e inaccettabile.

Velocità di Estrusione

La velocità della vite dell'estrusore forza la massa umida attraverso un setaccio o una matrice. Una velocità maggiore aumenta il lavoro svolto sul materiale, risultando tipicamente in un estruso più denso e uniforme. Tuttavia, una velocità eccessiva può generare calore, che può essere dannoso per i farmaci sensibili.

Velocità e Tempo di Sferonizzazione

È qui che i cilindri estrusi vengono rotti e arrotondati. Velocità più elevate della piastra dello sferonizzatore e tempi di lavorazione più lunghi generalmente producono pellet più densi, più piccoli e più sferici. Esiste, tuttavia, un punto di rendimento decrescente in cui un eccessivo apporto di energia può causare attrito o fusione dei pellet.

Carico dello Sferonizzatore

La quantità di estruso aggiunta alla camera dello sferonizzatore influisce sulle prestazioni. Una camera sotto-riempita può portare a un arrotondamento inefficiente e a un'ampia distribuzione delle dimensioni, mentre una camera sovra-riempita può ostacolare il movimento dei pellet, causando agglomerazione e impedendo una sferonizzazione uniforme.

Il Ruolo Critico del Legante Liquido

L'interazione tra le particelle solide e il legante liquido è probabilmente la parte più sensibile dell'intero processo.

Volume del Legante

La quantità di liquido aggiunto è il singolo fattore più critico. Troppo poco liquido si traduce in un estruso secco e friabile che genera polvere eccessiva e forma pellet deboli. Troppo liquido porta a una massa eccessivamente plastica e appiccicosa che si agglomererà in grumi grandi e inutilizzabili invece di sfere discrete. La finestra ottimale è spesso molto stretta.

Tipo e Velocità di Aggiunta del Legante

Sebbene l'acqua sia il legante più comune, a volte vengono utilizzati sistemi idroalcolici. La scelta influisce sui tempi di essiccazione e sulla solubilità dell'API. Inoltre, la velocità con cui il liquido viene aggiunto alla miscela di polvere secca influenza l'uniformità della massa umida. Un'aggiunta lenta e controllata è fondamentale per evitare un eccessivo inumidimento localizzato.

Comprendere i Compromessi e le Sfide

Ottenere le caratteristiche desiderate dei pellet implica bilanciare fattori in competizione e navigare tra le insidie comuni.

Il Problema "Riccioli d'Oro" della Massa Umida

La massa umida ideale è abbastanza plastica da essere estrusa senza forza eccessiva, ma abbastanza fragile da rompersi in segmenti corti nello sferonizzatore. Questa stretta finestra di lavorazione è la sfida centrale dello sviluppo del processo.

Bilanciare Durezza e Disintegrazione

Creare pellet molto duri e densi è spesso desiderabile per resistere ai processi a valle come il rivestimento. Tuttavia, questa maggiore densità può rallentare significativamente la capacità del pellet di disintegrarsi e rilasciare il farmaco una volta somministrato.

Complessità dello Scale-Up

I parametri che funzionano perfettamente su una macchina piccola, su scala di laboratorio, spesso non si traducono direttamente in attrezzature di produzione più grandi. Le differenze geometriche e gli apporti energetici cambiano con la scala, richiedendo una ri-validazione attenta del processo.

Ottimizzare il Vostro Processo di Pelletizzazione

Il vostro obiettivo specifico determinerà quali fattori richiedono la maggiore attenzione durante lo sviluppo e il controllo.

- Se la vostra attenzione principale è ottenere un'elevata sfericità: Date priorità all'ottimizzazione della velocità e del tempo di sferonizzazione, assicurandovi al contempo che la vostra massa umida abbia la corretta consistenza plastica.

- Se la vostra attenzione principale è una distribuzione ristretta della dimensione delle particelle: Concentratevi sull'ottenimento di una massa umida completamente omogenea e sul mantenimento di un estruso denso e costante.

- Se la vostra attenzione principale è la gestione di un alto carico di farmaco: La scelta degli eccipienti, in particolare il tipo e il grado di MCC, sarà il fattore più critico.

Padroneggiare questi fattori interconnessi trasforma la pelletizzazione da una sfida complessa in una scienza di produzione precisa e ripetibile.

Tabella Riassuntiva:

| Categoria del Fattore | Variabili Chiave | Impatto Primario sui Pellet |

|---|---|---|

| Formulazione | Proprietà dell'API, Eccipienti (es. MCC) | Definisce la plasticità, la capacità di carico del farmaco e la struttura finale |

| Processo | Granulazione, Velocità e tempo di Estrusione/Sferonizzazione | Controlla la densità, la sfericità e la distribuzione delle dimensioni |

| Legante | Volume, tipo e velocità di aggiunta del liquido | Determina la consistenza della massa umida e previene l'agglomerazione/la formazione di polvere |

State lottando per ottenere pellet coerenti e di alta qualità? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per lo sviluppo farmaceutico. La nostra esperienza può aiutarvi a ottimizzare il vostro processo di pelletizzazione, dalla selezione degli eccipienti giusti alla messa a punto dei parametri di sferonizzazione. Lasciate che vi forniamo le attrezzature affidabili e il supporto di cui avete bisogno per scalare con successo la vostra formulazione. Contattate oggi i nostri esperti per discutere le vostre sfide specifiche!

Guida Visiva

Prodotti correlati

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina manuale per la compressione di compresse a pugno singolo TDP Macchina per la punzonatura di compresse

- Macchina elettrica per la compressione di compresse a punzonatura singola TDP

- Macchina per compresse rotativa a pugno singolo su scala di laboratorio Macchina per punzonatura di compresse TDP

Domande frequenti

- Qual è la funzione principale delle presse idrauliche da laboratorio? Preparare campioni di carburo ad alta precisione per la ricerca

- Quali sono 3 usi di una pressa idraulica? Scopri la moltiplicazione della forza per l'industria e la scienza

- Perché è necessaria una pressa idraulica da laboratorio di precisione per la produzione di corpi verdi di target di molibdeno?

- Qual è un altro nome per una pressa idraulica? La pressa Bramah e il suo potente principio

- Quali sono le applicazioni dello stampaggio a compressione? Creare componenti resistenti e termoresistenti per settori esigenti

- Come le presse di laboratorio ad alta precisione migliorano le leghe di tungsteno? Ottieni duttilità a temperatura ambiente con GSMM

- Quali tipi di resine vengono utilizzate nello stampaggio a compressione? Termoindurenti contro Termoplastiche

- Quali sono le classificazioni delle presse? Una guida alle presse meccaniche, idrauliche e servoassistite