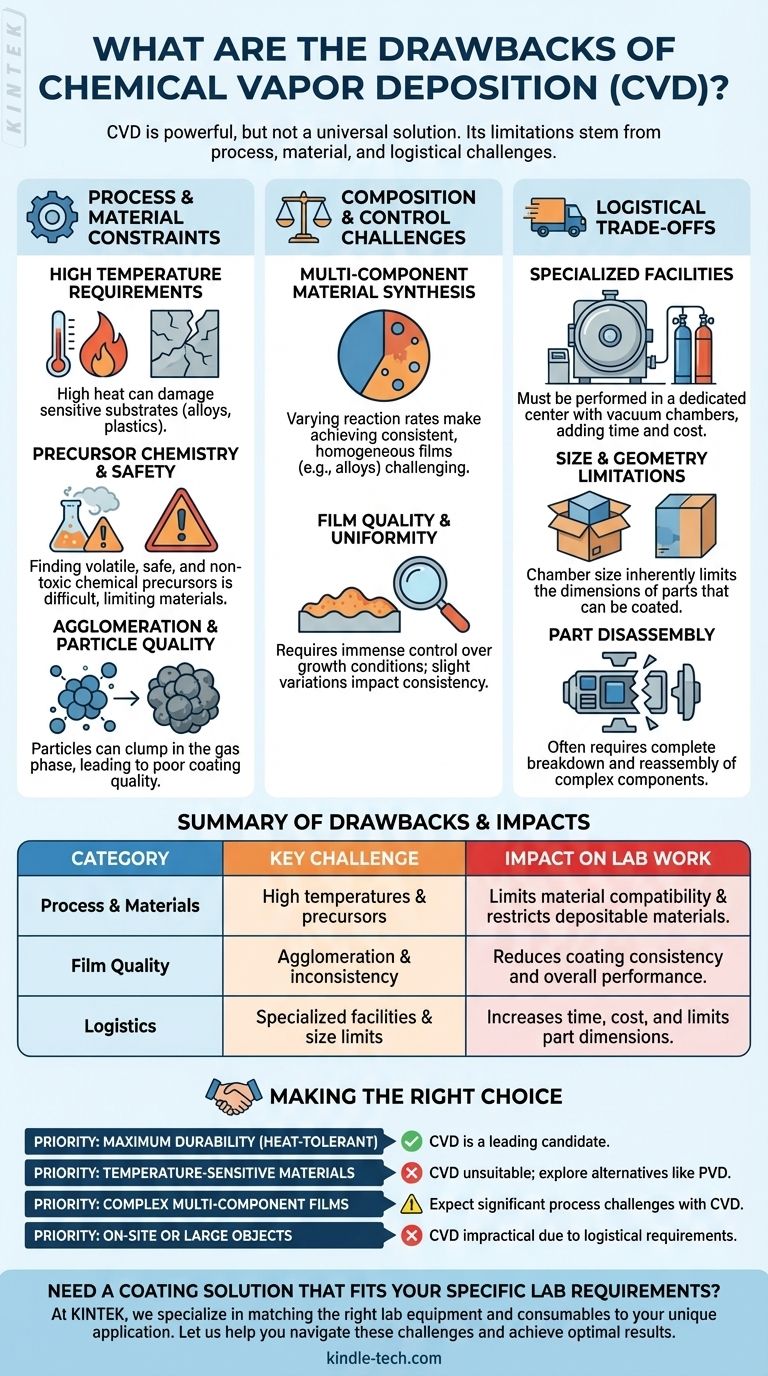

Sebbene potente, la deposizione chimica da fase vapore (CVD) non è una soluzione universale. I suoi principali svantaggi derivano dalle alte temperature richieste, che possono danneggiare materiali sensibili, e dalla complessità di trovare precursori chimici adatti e sicuri. Inoltre, presenta sfide logistiche come la necessità di camere a vuoto specializzate e spesso fatica a produrre film multicomponente uniformi a causa delle diverse velocità di reazione chimica.

La deposizione chimica da fase vapore offre rivestimenti di qualità eccezionalmente elevata e durevoli, ma questa prestazione ha un costo. I suoi principali svantaggi derivano dai suoi esigenti requisiti di processo—comprese alte temperature, chimica dei precursori complessa e rigidità logistica—che limitano i tipi di materiali che possono essere rivestiti e gli ambienti in cui può essere eseguita.

Vincoli di Processo e Materiali

Le limitazioni più significative della CVD sono radicate nella fisica e nella chimica fondamentali del processo stesso. Questi vincoli determinano quali materiali possono essere utilizzati e la qualità del prodotto finale.

Requisiti di Alta Temperatura

Le reazioni chimiche che formano il rivestimento nella CVD richiedono tipicamente un calore elevato per iniziare.

Questo può essere un problema importante quando si lavora con substrati che hanno un basso punto di fusione o sono altrimenti sensibili allo stress termico, come alcune leghe o plastiche.

Chimica dei Precursori e Sicurezza

La CVD si basa su precursori chimici volatili—gas che contengono gli elementi da depositare.

Trovare precursori che siano sufficientemente volatili, non tossici e non piroforici (non si infiammano spontaneamente all'aria) può essere estremamente difficile. Questa mancanza di precursori ideali può limitare i materiali che possono essere depositati tramite CVD attivata termicamente.

Agglomerazione e Qualità delle Particelle

Durante il processo, le particelle possono agglomerarsi, ovvero raggrupparsi, nella fase gassosa prima ancora di raggiungere il substrato.

Ciò porta alla formazione di aggregati duri nel rivestimento finale, il che degrada la qualità e rende difficile la sintesi di materiali bulk uniformi e di alta qualità.

Sfide nella Composizione e nel Controllo

Anche quando un substrato può sopportare il calore e i precursori adatti esistono, il controllo della composizione finale e della struttura del film presenta un ulteriore livello di difficoltà.

Sintesi di Materiali Multicomponente

Creare film con più elementi (ad esempio, leghe) è particolarmente impegnativo.

Ogni gas precursore può avere una diversa pressione di vapore, velocità di nucleazione e velocità di crescita. Questa varianza rende difficile ottenere una composizione omogenea e costante in tutto il film, poiché alcuni elementi possono depositarsi più velocemente di altri.

Qualità e Uniformità del Film

Ottenere un film a strato singolo impeccabile, come nella produzione di grafene, richiede un immenso controllo su una moltitudine di condizioni di crescita.

Lievi variazioni di temperatura, pressione o flusso di gas all'interno della camera possono influire sulla qualità finale, rendendo i risultati coerenti e di fascia alta una significativa sfida ingegneristica.

Comprendere i Compromessi Logistici

Oltre agli ostacoli scientifici, la CVD presenta diversi svantaggi pratici e logistici che possono renderla inadatta per determinate applicazioni.

Necessità di Impianti Specializzati

La CVD non è una tecnologia portatile. Deve essere eseguita in un centro di rivestimento dedicato con camere a vuoto e sistemi di gestione dei gas specializzati.

Ciò significa che i pezzi devono essere trasportati alla struttura, il che aggiunge tempo e costi al processo di produzione.

Limitazioni di Dimensione e Geometria

Il componente da rivestire deve entrare all'interno della camera a vuoto.

Ciò limita intrinsecamente la dimensione delle superfici che possono essere trattate, rendendola impraticabile per oggetti molto grandi o fuori misura.

Smontaggio Necessario dei Componenti

La natura "tutto o niente" del processo implica che vengono rivestiti componenti interi.

Per proteggere le aree sensibili o per garantire che il rivestimento raggiunga tutte le superfici necessarie, i prodotti complessi devono spesso essere completamente smontati nelle singole parti prima del processo e riassemblati successivamente.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, gli svantaggi della CVD sono compromessi per i suoi vantaggi, come l'elevata durabilità e la capacità di rivestire forme complesse. La tua decisione dovrebbe basarsi sulle priorità specifiche del tuo progetto.

- Se la tua priorità principale è la massima durabilità su un substrato resistente al calore: La CVD è un candidato di spicco, poiché i suoi svantaggi sono meno rilevanti dei suoi vantaggi prestazionali.

- Se la tua priorità principale è rivestire materiali sensibili alla temperatura (come i polimeri): I requisiti di calore elevato rendono la CVD inadatta, e dovresti esplorare alternative a temperatura più bassa come la deposizione fisica da fase vapore (PVD).

- Se la tua priorità principale è la sintesi di film legati multicomponente complessi: Preparati a significative sfide di sviluppo del processo e a potenziali incongruenze nella composizione con la CVD.

- Se la tua priorità principale è l'applicazione in loco o il rivestimento di oggetti molto grandi: I requisiti logistici per una struttura a vuoto specializzata rendono la CVD impraticabile.

Comprendendo queste limitazioni, puoi determinare accuratamente se i risultati ad alte prestazioni della CVD giustificano le sue significative esigenze di processo.

Tabella Riassuntiva:

| Categoria di Svantaggio | Sfida Chiave | Impatto sul Lavoro di Laboratorio |

|---|---|---|

| Processo e Materiali | Le alte temperature danneggiano i substrati sensibili | Limita la compatibilità dei materiali |

| Chimica dei Precursori | Trovare precursori sicuri e volatili è difficile | Limita i materiali depositabili |

| Qualità del Film | Agglomerazione e film multicomponente non uniformi | Riduce la consistenza e le prestazioni del rivestimento |

| Logistica | Richiede camere a vuoto specializzate e smontaggio dei pezzi | Aumenta tempo, costi e limita le dimensioni dei pezzi |

Hai bisogno di una soluzione di rivestimento adatta alle tue specifiche esigenze di laboratorio?

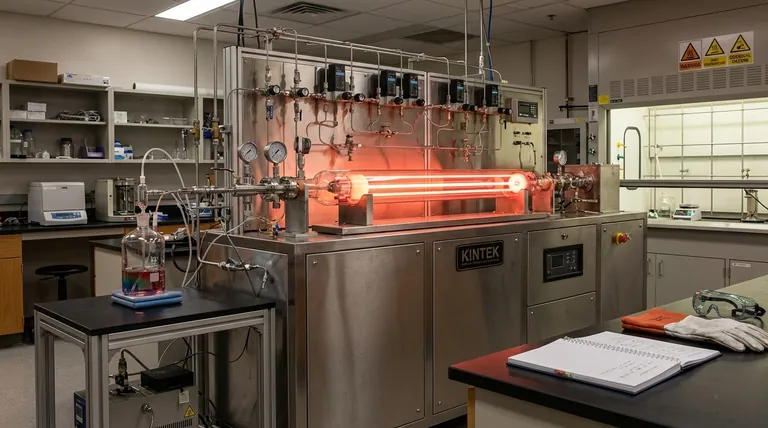

In KINTEK, comprendiamo che la deposizione chimica da fase vapore non è una soluzione universale. I nostri esperti sono specializzati nell'abbinare le apparecchiature e i materiali di consumo di laboratorio giusti alla tua applicazione unica—sia che tu abbia bisogno di durabilità ad alta temperatura, uniformità multicomponente o alternative per materiali sensibili.

Lascia che ti aiutiamo a superare queste sfide e a ottenere risultati ottimali. Contatta oggi il nostro team per discutere come le soluzioni di KINTEK possono migliorare i processi di rivestimento e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione