In sintesi, i principali svantaggi della Deposizione Chimica da Vapore a Pressione Atmosferica (APCVD) sono la sua scarsa copertura del gradino (conformità) e un maggiore potenziale di contaminazione da particelle. Questi problemi derivano direttamente dalla sua caratteristica distintiva—operare a pressione atmosferica—che favorisce un'elevata velocità di deposizione a scapito della qualità e della precisione del film.

L'APCVD è una tecnologia di compromessi. Offre una produttività eccezionale e semplicità, rendendola ideale per alcune applicazioni. Tuttavia, la fisica fondamentale del suo processo ad alta pressione la rende inadatta per le strutture complesse e ad alto rapporto d'aspetto richieste nei moderni circuiti integrati.

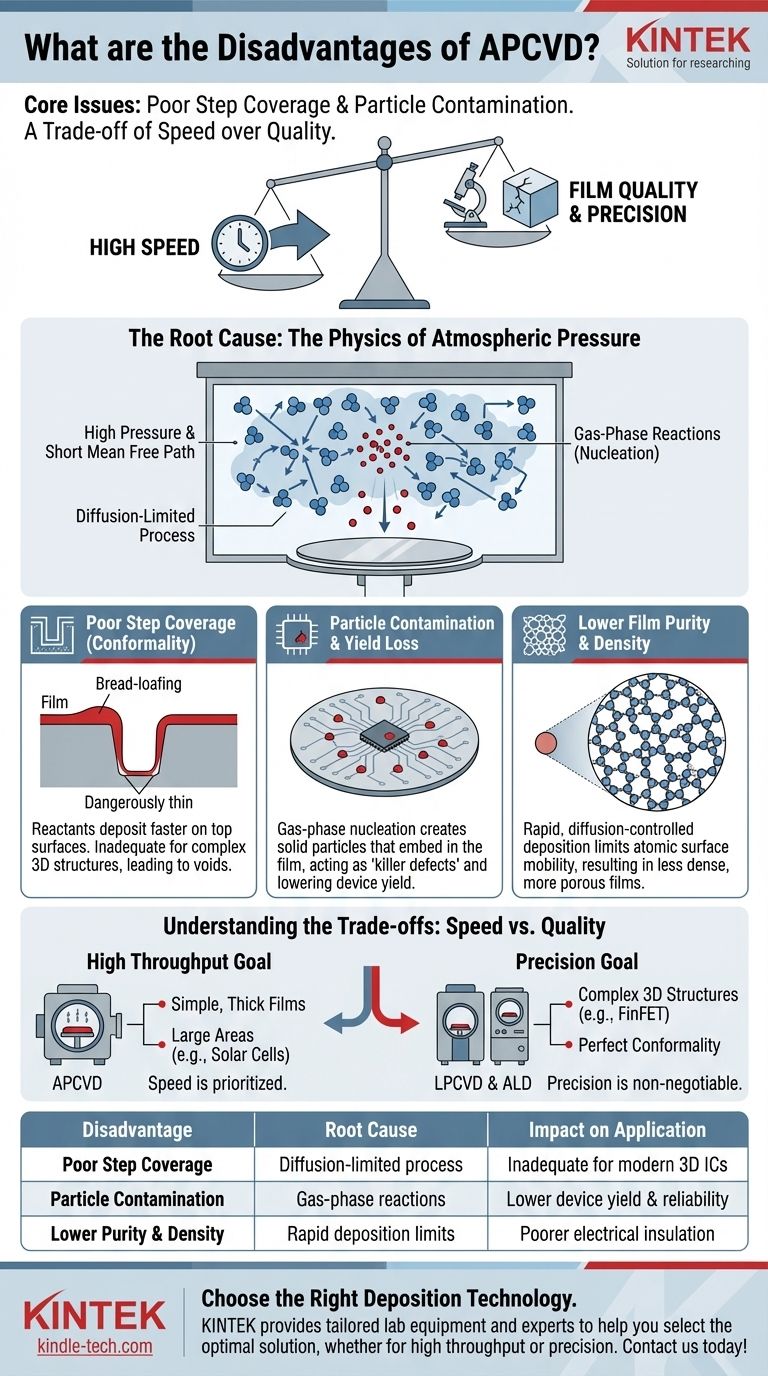

La Causa Radice: La Fisica della Pressione Atmosferica

Per comprendere i limiti dell'APCVD, dobbiamo prima capire perché operare a pressione atmosferica è così diverso dai metodi a bassa pressione (LPCVD) o basati sul vuoto.

Alta Pressione e Breve Cammino Libero Medio

A pressione atmosferica, la camera di deposizione è densa di molecole di gas. Questo riduce drasticamente il cammino libero medio—la distanza media che una molecola reagente può percorrere prima di scontrarsi con un'altra.

Queste frequenti collisioni significano che il processo è limitato dalla diffusione. I reagenti arrivano sulla superficie del wafer in modo caotico e non uniforme, dettato più dai gradienti di concentrazione che da una reazione superficiale controllata.

Il Problema delle Reazioni in Fase Gassosa

L'alta concentrazione di gas precursori aumenta anche la probabilità di reazioni che si verificano in fase gassosa, prima che le molecole raggiungano il substrato.

Queste reazioni in fase gassosa formano minuscole particelle solide (nucleazione) che possono poi cadere sulla superficie del wafer, creando difetti significativi e compromettendo l'affidabilità del dispositivo.

Principali Svantaggi Spiegati

La fisica dell'ambiente ad alta pressione porta direttamente a diversi svantaggi operativi critici.

Scarsa Copertura del Gradino (Conformità)

La copertura del gradino si riferisce alla capacità di un film di rivestire uniformemente una superficie con topografia complessa, come trincee o vie. Le prestazioni dell'APCVD in questo campo sono notoriamente scarse.

Poiché il processo è limitato dalla diffusione, i reagenti si depositano molto più velocemente sulle superfici orizzontali superiori di quanto possano diffondersi in caratteristiche profonde e strette. Ciò si traduce in un film spesso nella parte superiore e un film pericolosamente sottile o inesistente nella parte inferiore, un fenomeno noto come "bread-loafing" (a forma di pagnotta). Questo è un difetto fatale per la creazione di circuiti moderni ad alta densità.

Contaminazione da Particelle e Perdita di Resa

Come accennato, la nucleazione in fase gassosa è un problema significativo. Queste particelle si incorporano nel film in crescita, agendo come difetti "killer" che possono cortocircuitare un transistor o interrompere una connessione.

Questa intrinseca tendenza alla formazione di particelle rende l'APCVD un processo a rischio più elevato per applicazioni in cui film incontaminati e privi di difetti sono irrinunciabili, influenzando direttamente la resa di produzione.

Minore Purezza e Densità del Film

La rapida velocità di deposizione dell'APCVD, controllata dalla diffusione, concede agli atomi meno tempo e mobilità superficiale per disporsi in una struttura filmica densa e ordinata.

Ciò può comportare film meno densi, più porosi e potenzialmente contenenti più impurità rispetto ai film cresciuti con metodi più lenti e controllati come l'LPCVD. Per gli strati dielettrici critici, ciò può portare a un isolamento elettrico scadente e a problemi di affidabilità.

Comprendere i Compromessi: Velocità vs. Qualità

È fondamentale considerare l'APCVD non come una tecnologia inferiore, ma come uno strumento specializzato in cui la velocità è prioritaria rispetto alla precisione.

Quando l'Alta Produttività è l'Obiettivo

L'APCVD eccelle nel depositare film spessi rapidamente e a basso costo su grandi aree. Questo la rende una scelta valida per applicazioni in cui una conformità perfetta e un numero estremamente basso di difetti non sono le preoccupazioni principali.

Esempi includono strati di ossido spessi per alcune celle solari, strati di passivazione su dispositivi più semplici o dielettrici pre-metallo (PMD) nei nodi di produzione di semiconduttori più vecchi.

Quando la Precisione è Irrinunciabile

Per la microelettronica moderna, il gioco è incentrato sulla precisione. La creazione delle complesse strutture 3D dei transistor FinFET o delle trincee di memoria profonde richiede una conformità quasi perfetta.

In questi casi, la scarsa copertura del gradino dell'APCVD è un fattore squalificante. Tecnologie come LPCVD e soprattutto Atomic Layer Deposition (ALD), che si basano su cinetiche limitate dalla reazione superficiale, sono la scelta obbligata, nonostante le loro velocità di deposizione più lente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con i requisiti dell'obiettivo finale.

- Se il tuo obiettivo principale è la produzione ad alto volume di film semplici e spessi: L'eccezionale velocità di deposizione e la semplicità operativa dell'APCVD la rendono una candidata forte ed economica.

- Se il tuo obiettivo principale è la creazione di film altamente conformi per la microelettronica avanzata: La scarsa copertura del gradino dell'APCVD la rende inadatta; devi utilizzare un metodo a bassa pressione come LPCVD o ALD.

- Se il tuo obiettivo principale è massimizzare la resa del dispositivo minimizzando i difetti: Il rischio intrinseco di contaminazione da particelle dovuta a reazioni in fase gassosa rende l'APCVD una scelta meno desiderabile rispetto ai sistemi basati sul vuoto.

In definitiva, comprendere il compromesso fondamentale tra velocità di deposizione e precisione del film è la chiave per selezionare la tecnologia più efficace per la tua specifica applicazione.

Tabella Riepilogativa:

| Svantaggio | Causa Radice | Impatto sull'Applicazione |

|---|---|---|

| Scarsa Copertura del Gradino (Conformità) | Processo limitato dalla diffusione ad alta pressione | Rivestimento inadeguato per strutture 3D complesse negli IC moderni |

| Elevata Contaminazione da Particelle | Reazioni in fase gassosa dovute all'alta concentrazione di precursori | Minore resa del dispositivo e problemi di affidabilità |

| Minore Purezza e Densità del Film | La deposizione rapida limita la mobilità atomica superficiale | Isolamento elettrico più scadente e integrità del film |

Devi scegliere la giusta tecnologia di deposizione per le esigenze specifiche del tuo laboratorio? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio su misura per tutte le tue esigenze di deposizione. Sia che tu stia dando priorità all'alta produttività con APCVD o richieda la precisione dei sistemi LPCVD/ALD, i nostri esperti possono aiutarti a selezionare la soluzione ottimale per massimizzare i risultati della tua ricerca e produzione. Contattaci oggi per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura