Al suo centro, la deposizione chimica da fase vapore (CVD) è un unico processo: utilizza reazioni chimiche in fase gassosa per depositare un film sottile solido su un substrato. I "diversi tipi" di CVD non sono processi fondamentalmente diversi, ma piuttosto variazioni distinte dalle condizioni specifiche — principalmente pressione e fonte di energia — utilizzate per avviare e controllare tale reazione chimica.

L'intuizione cruciale è che la scelta tra i metodi CVD è un compromesso strategico. Stai bilanciando principalmente la temperatura di deposizione richiesta rispetto alla qualità del film desiderata, alla velocità di deposizione e al costo. Comprendere come ciascun metodo fornisce energia ai gas precursori è la chiave per selezionare quello giusto.

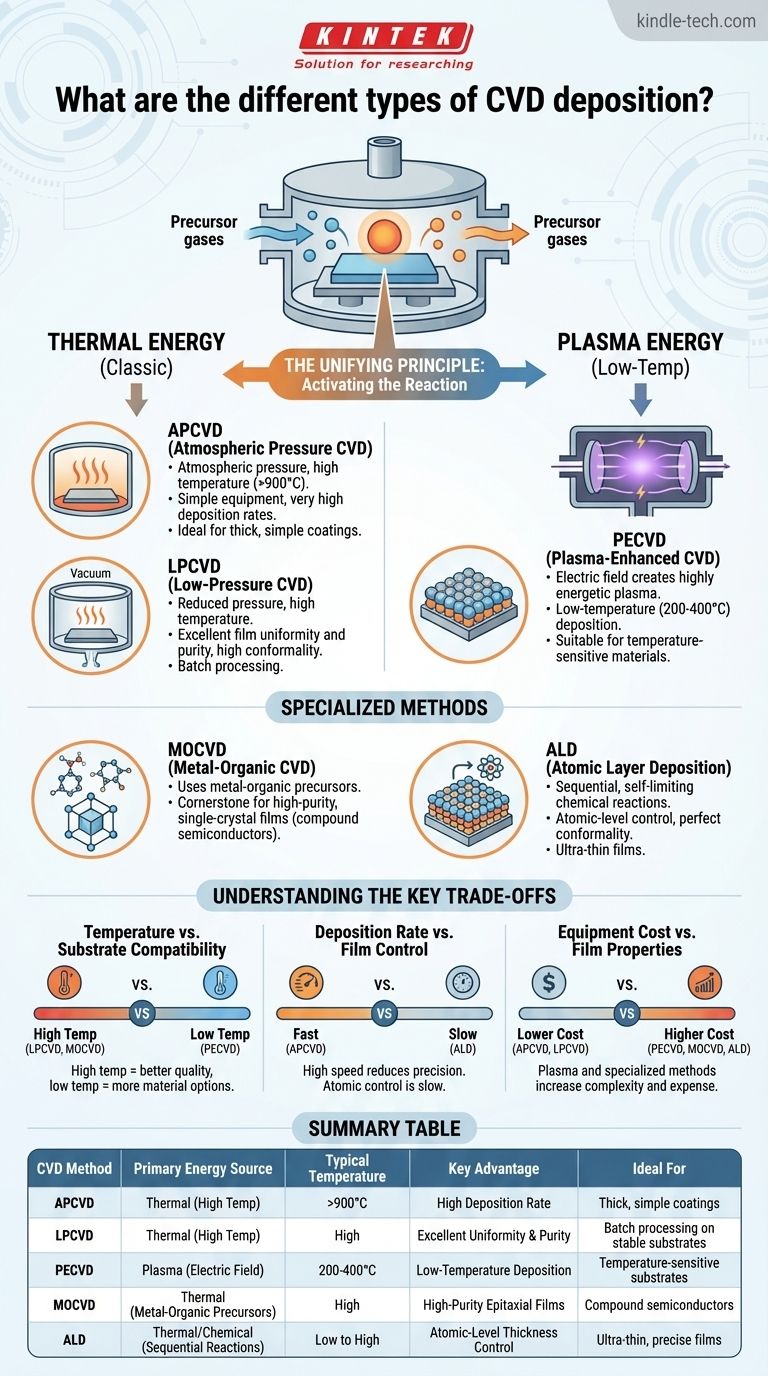

Il Principio Unificante: Attivare la Reazione

Ogni processo CVD si basa sulla fornitura di energia sufficiente per scomporre i gas precursori e guidare la reazione chimica che forma il film sottile. Il metodo utilizzato per fornire questa energia è il modo principale in cui classifichiamo le diverse tecniche CVD.

Energia Termica: L'Approccio Classico

Il metodo più semplice e originale consiste semplicemente nel riscaldare il substrato a una temperatura elevata. I gas precursori si decompongono al contatto con la superficie calda, avviando la deposizione.

Questa attivazione termica è la base per i due tipi di CVD più fondamentali.

APCVD (CVD a Pressione Atmosferica)

Questa è la forma più semplice di CVD, condotta a pressione atmosferica normale. È guidata principalmente da temperature elevate (spesso >900°C).

Poiché opera a pressione atmosferica, l'attrezzatura è relativamente semplice e i tassi di deposizione sono molto elevati.

LPCVD (CVD a Bassa Pressione)

LPCVD opera sotto vuoto, a pressioni ridotte. Sebbene si basi ancora su temperature elevate per la reazione, la bassa pressione migliora significativamente l'uniformità e la purezza del film rispetto all'APCVD.

La pressione ridotta consente alle molecole precursore di viaggiare più lontano e di rivestire strutture complesse e tridimensionali in modo più uniforme, una proprietà nota come conformità.

Energia del Plasma: La Soluzione a Bassa Temperatura

Per i substrati che non possono sopportare alte temperature, come plastiche o alcuni dispositivi a semiconduttore, l'energia termica non è un'opzione praticabile. L'aumento del plasma fornisce un percorso di attivazione alternativo.

PECVD (CVD Potenziata dal Plasma)

In PECVD, un campo elettrico viene utilizzato per creare un plasma (un gas ionizzato) all'interno della camera. Questo plasma altamente energetico ha potenza sufficiente per scomporre le molecole di gas precursore a temperature molto più basse (tipicamente 200-400°C).

Ciò consente la deposizione di film di alta qualità su materiali sensibili alla temperatura che verrebbero danneggiati dai processi tradizionali LPCVD o APCVD.

Metodi Specializzati per Materiali Avanzati

Alcune applicazioni richiedono una qualità cristallina eccezionale o una precisione a livello atomico, portando a varianti CVD più specializzate e spesso più complesse.

MOCVD (CVD Metallo-Organica)

Questa tecnica utilizza precursori metallo-organici, che sono composti contenenti legami sia metallici che carbonio-idrogeno. MOCVD è la pietra angolare per la creazione di film monocristallini di elevata purezza, in particolare per i semiconduttori composti utilizzati in LED, laser ed elettronica ad alta frequenza.

ALD (Deposizione a Strati Atomici)

Sebbene sia spesso considerata un processo distinto, ALD è una sottoclasse di CVD che offre il massimo controllo. Invece di una deposizione continua, ALD costruisce il film un singolo strato atomico alla volta attraverso reazioni chimiche sequenziali e auto-limitanti.

Ciò si traduce in una precisione senza pari, una conformità perfetta e la capacità di creare film ultrasottili con controllo dello spessore a livello di angstrom.

Comprendere i Compromessi Chiave

La scelta di un metodo CVD non consiste mai nel trovare l'opzione "migliore", ma quella giusta per un obiettivo specifico. La decisione comporta la navigazione di alcuni compromessi critici.

Temperatura vs. Compatibilità del Substrato

Il compromesso più significativo è la temperatura di deposizione. I processi ad alta temperatura come LPCVD producono film eccellenti ma sono incompatibili con molti materiali. PECVD esiste specificamente per risolvere questo problema, consentendo la deposizione su una gamma molto più ampia di substrati al costo di attrezzature più complesse.

Velocità di Deposizione vs. Controllo del Film

Esiste una relazione inversa diretta tra velocità e precisione. APCVD è estremamente veloce, rendendolo ideale per rivestimenti spessi e semplici dove la perfetta uniformità non è fondamentale. All'estremo opposto, ALD è eccezionalmente lento ma fornisce un controllo a livello atomico, essenziale per la microelettronica avanzata.

Costo dell'Attrezzatura vs. Proprietà del Film

I metodi termici più semplici come APCVD e LPCVD comportano costi di capitale e operativi inferiori. L'introduzione del plasma (PECVD) o l'utilizzo di precursori e hardware altamente specializzati (MOCVD, ALD) aumenta significativamente la complessità e il costo del sistema.

Fare la Scelta Giusta per il Tuo Obiettivo

Il requisito principale della tua applicazione determinerà il metodo CVD ideale.

- Se la tua priorità principale è la produzione ad alto rendimento di film semplici e spessi: APCVD è la scelta più conveniente grazie al suo elevato tasso di deposizione.

- Se la tua priorità principale è un'eccellente uniformità e purezza del film su substrati stabili: LPCVD offre un equilibrio superiore tra qualità e produttività per l'elaborazione batch.

- Se la tua priorità principale è depositare film su materiali sensibili alla temperatura: PECVD è la scelta necessaria, poiché rompe la dipendenza dall'alta energia termica.

- Se la tua priorità principale è la creazione di film semiconduttori epitassiali (monocristallini): MOCVD è lo standard del settore per applicazioni come LED e transistor avanzati.

- Se la tua priorità principale è la precisione assoluta, la conformità e il controllo dello spessore del film: ALD è l'unico metodo in grado di fornire in modo affidabile un controllo a livello di angstrom.

Comprendendo che ogni tipo di CVD è uno strumento ottimizzato per un insieme specifico di compromessi, puoi selezionare con sicurezza il processo giusto per i tuoi obiettivi tecnici ed economici.

Tabella Riassuntiva:

| Metodo CVD | Fonte di Energia Primaria | Temperatura Tipica | Vantaggio Chiave | Ideale Per |

|---|---|---|---|---|

| APCVD | Termica (Alta Temp) | >900°C | Alto Tasso di Deposizione, Attrezzatura Semplice | Rivestimenti spessi e semplici, alto rendimento |

| LPCVD | Termica (Alta Temp) | Alta (es. 500-900°C) | Eccellente Uniformità e Purezza | Elaborazione batch su substrati stabili |

| PECVD | Plasma (Campo Elettrico) | 200-400°C | Deposizione a Bassa Temperatura | Substrati sensibili alla temperatura (es. plastiche) |

| MOCVD | Termica (Precursori Metallo-Organici) | Alta | Film Epitassiali di Alta Purezza | Semiconduttori composti (LED, laser) |

| ALD | Termica/Chimica (Reazioni Sequenziali) | Bassa o Alta | Controllo dello Spessore a Livello Atomico | Film ultrasottili e precisi con conformità perfetta |

Ancora incerto su quale metodo CVD sia giusto per il tuo progetto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi tra temperatura, velocità e costo per selezionare la soluzione CVD perfetta per la tua applicazione specifica, sia che tu abbia bisogno di APCVD ad alto rendimento o di precisione a livello atomico con ALD. Contatta il nostro team oggi stesso per una consulenza personalizzata e sblocca tutto il potenziale dei tuoi processi di film sottili!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è il processo generale di crescita dei diamanti utilizzando il metodo CVD? Padroneggia la tecnologia dei diamanti coltivati in laboratorio di precisione

- Cos'è la deposizione da vapore del grafene? Una guida alla produzione scalabile e di alta qualità

- Perché il controllo della portata del gas di trasporto di Argon (Ar) è fondamentale nella deposizione chimica da vapore di carburo di tantalio?

- In che modo la deposizione è utile nella fabbricazione di circuiti integrati? Costruire gli strati essenziali per i microchip

- Qual è l'obiettivo primario dei sistemi UHVCVD per film TCO? Raggiungere purezza e prestazioni a livello atomico

- Cos'è il metodo di deposizione chimica da fase vapore a catalizzatore flottante? Una guida alla sintesi continua di nanomateriali

- Quale gas viene utilizzato nella deposizione chimica da fase vapore (CVD) per i diamanti? Padroneggiare la ricetta Metano e Idrogeno per una crescita di precisione

- Cos'è la teoria della deposizione a sputtering con magnetron? Una guida alla deposizione di film sottili ad alta efficienza