Le principali tipologie di Deposizione Chimica da Vapore (CVD) sono classificate in base alla pressione operativa e alla fonte di energia utilizzata per guidare la reazione. Ciò include processi come la CVD a Pressione Atmosferica (APCVD), che è veloce ma meno uniforme; la CVD a Bassa Pressione (LPCVD), che offre un'eccellente uniformità; e la CVD Potenziata al Plasma (PECVD), che consente la deposizione a temperature più basse. La scelta specifica dipende interamente dalla qualità del film richiesta, dal materiale del substrato e dai vincoli di produzione come velocità e costo.

La selezione di un processo CVD non consiste nel trovare il metodo "migliore", ma nel gestire una serie di compromessi ingegneristici. La decisione fondamentale ruota attorno al bilanciamento tra velocità di deposizione, qualità del film e temperatura di processo che il substrato può tollerare.

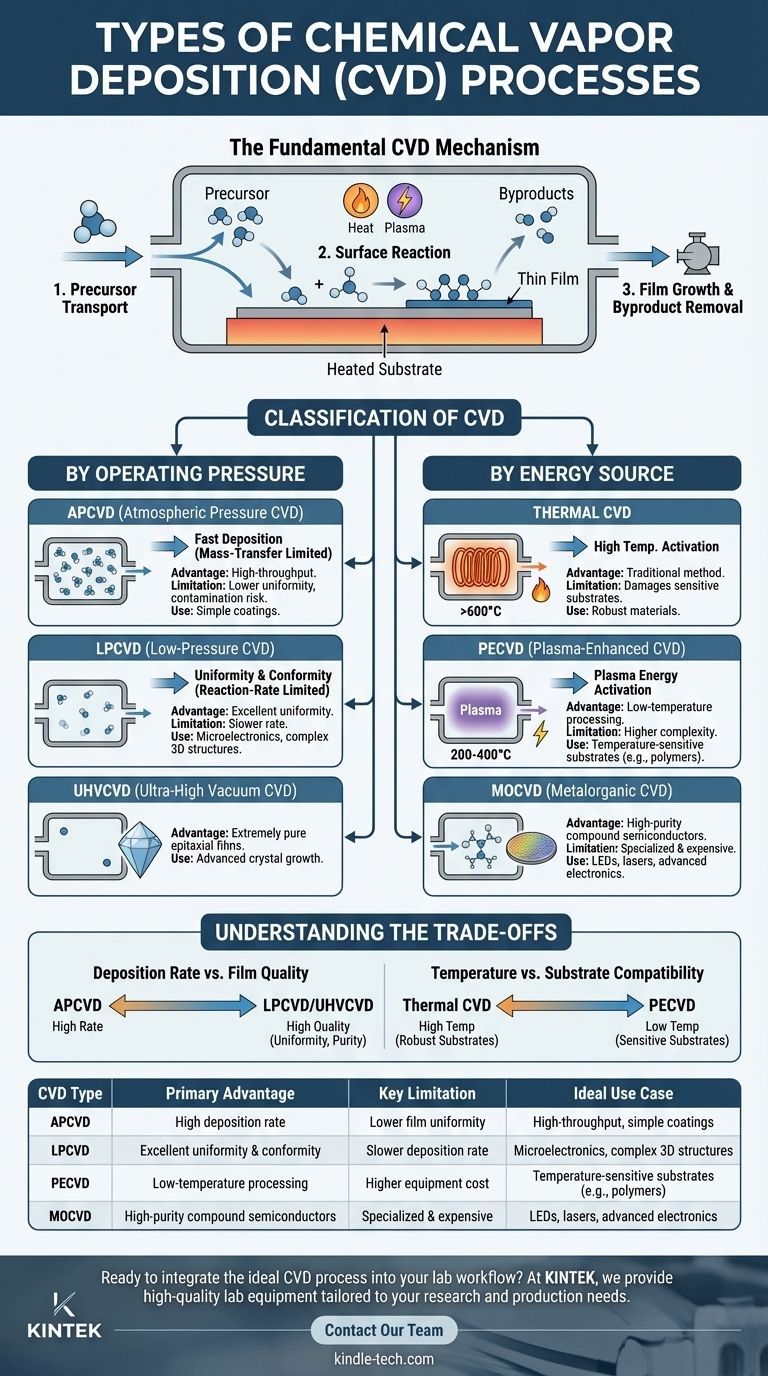

Il Meccanismo Fondamentale della CVD

Prima di confrontare i tipi, è fondamentale capire che tutti i processi CVD condividono una sequenza comune di eventi. Questa base aiuta a spiegare perché variazioni come la pressione o la fonte di energia hanno un impatto così significativo sul risultato finale.

Passaggio 1: Trasporto del Precursore

Una sostanza chimica volatile, nota come precursore, viene introdotta in una camera di reazione in forma gassosa. Questo precursore contiene gli atomi che si desidera depositare sulla superficie target, o substrato.

Passaggio 2: Reazione Superficiale

Il gas precursore si adsorbe sul substrato riscaldato. L'energia presente – sia dal calore che da un'altra fonte – provoca la decomposizione delle molecole precursore o la loro reazione con altri gas. Questa reazione chimica è il cuore del processo.

Passaggio 3: Crescita del Film e Rimozione dei Sottoprodotti

Gli atomi desiderati derivanti dalla reazione si legano al substrato, formando un film sottile e solido. I sottoprodotti gassosi della reazione vengono desorbiti dalla superficie e trasportati fuori dalla camera da un flusso di gas continuo o da una pompa a vuoto.

Classificazione in Base alla Pressione Operativa

La pressione all'interno della camera di reazione è una delle variabili più fondamentali. Controlla direttamente come si muovono e interagiscono i gas reagenti, definendo i limiti della velocità di deposizione e la qualità del film risultante.

CVD a Pressione Atmosferica (APCVD)

Questo processo opera alla normale pressione atmosferica. A causa dell'alta concentrazione di molecole di gas, la velocità di reazione è limitata principalmente dalla velocità con cui i precursori possono diffondere attraverso il gas fino alla superficie del substrato. Questo è noto come essere limitato dal trasferimento di massa.

Il risultato è una velocità di deposizione molto elevata, che rende l'APCVD adatta per la produzione ad alto rendimento. Tuttavia, ciò può portare a una minore uniformità del film e a un rischio maggiore di formazione di particelle in fase gassosa, che possono contaminare il film.

CVD a Bassa Pressione (LPCVD)

LPCVD opera sottovuoto, a pressioni significativamente inferiori a un'atmosfera. Con meno molecole di gas presenti, i precursori possono raggiungere facilmente il substrato. La velocità di deposizione è ora limitata dalla velocità della reazione chimica effettiva sulla superficie. Questo è noto come essere limitato dalla velocità di reazione.

Questo processo è più lento dell'APCVD, ma produce film con un'uniformità e una conformità eccezionali, anche su strutture tridimensionali complesse. Ciò lo rende una pietra angolare della produzione di microelettronica.

CVD ad Ultra-Alto Vuoto (UHVCVD)

Questa è una versione estrema della LPCVD, che opera in condizioni di vuoto ultra-elevato. La pressione eccezionalmente bassa minimizza i contaminanti, consentendo la crescita di film epitassiali estremamente puri e di alta qualità in cui la struttura cristallina del film corrisponde perfettamente al substrato.

Classificazione in Base alla Fonte di Energia

Mentre la pressione controlla il trasporto dei gas, la fonte di energia determina come viene avviata la reazione chimica. La scelta della fonte di energia è spesso determinata dai limiti di temperatura del substrato.

CVD Termica

Questa è la forma più tradizionale, in cui l'alta temperatura (tipicamente >600°C) è l'unica fonte di energia utilizzata per scomporre le molecole precursore. Sia APCVD che LPCVD sono spesso forme di CVD Termica. Il suo limite principale è che le alte temperature possono danneggiare o distruggere substrati sensibili, come plastiche o alcuni componenti elettronici.

CVD Potenziata al Plasma (PECVD)

La PECVD utilizza un campo elettrico per generare un plasma (un gas ionizzato) all'interno della camera. Questo plasma energetico fornisce l'energia per guidare la reazione chimica, consentendo di depositare film di alta qualità a temperature molto più basse (tipicamente 200-400°C). Questo è il vantaggio chiave della PECVD, che la rende indispensabile per depositare film su materiali sensibili alla temperatura.

CVD Metallo-Organica (MOCVD)

La MOCVD non è definita dalla sua pressione o fonte di energia, ma dal suo utilizzo di precursori metallo-organici. Questa tecnica è eccezionalmente versatile ed è un processo critico nella produzione di semiconduttori composti utilizzati in LED, laser ed elettronica ad alta frequenza. Può essere eseguita in varie condizioni di pressione ed energia.

Comprendere i Compromessi

La scelta di un metodo CVD comporta una chiara comprensione dei compromessi intrinseci. Non esiste un'unica soluzione che sia veloce, di alta qualità, a bassa temperatura e a basso costo.

Velocità di Deposizione vs. Qualità del Film

L'APCVD offre le più alte velocità di deposizione, ideale per rivestimenti spessi in cui sono accettabili imperfezioni minori. Al contrario, LPCVD e UHVCVD sacrificano la velocità per ottenere uniformità, purezza e capacità di rivestire superfici complesse in modo uniforme superiori.

Temperatura vs. Compatibilità del Substrato

La CVD Termica è spesso più semplice ma è limitata ai substrati che possono resistere ad alte temperature. Il vantaggio principale della PECVD è il suo funzionamento a bassa temperatura, che apre una vasta gamma di materiali (come polimeri o circuiti integrati completamente fabbricati) che verrebbero danneggiati dai processi termici.

Semplicità vs. Complessità

I sistemi per APCVD sono generalmente più semplici e meno costosi. L'introduzione di sistemi a vuoto per LPCVD o di fonti di alimentazione a radiofrequenza per PECVD aggiunge costi e complessità significativi alle apparecchiature e al controllo del processo.

Selezione del Processo CVD Giusto

La tua scelta finale deve essere allineata con l'obiettivo primario per il tuo film sottile.

- Se la tua attenzione principale è la produzione ad alto rendimento di rivestimenti semplici: APCVD è spesso la scelta più conveniente grazie alla sua elevata velocità di deposizione.

- Se la tua attenzione principale è un'eccellente uniformità e conformità del film su forme complesse: LPCVD è lo standard industriale per le applicazioni che richiedono precisione.

- Se la tua attenzione principale è depositare un film di alta qualità su un substrato sensibile alla temperatura: PECVD è la soluzione ideale perché sostituisce il calore elevato con l'energia del plasma.

- Se la tua attenzione principale è creare film di semiconduttori composti cristallini di elevata purezza: MOCVD è la tecnica essenziale e specializzata per l'elettronica avanzata e l'optoelettronica.

Comprendendo questi principi fondamentali e i compromessi, puoi selezionare con sicurezza il processo di deposizione chimica da vapore che meglio soddisfa i tuoi obiettivi tecnici ed economici specifici.

Tabella Riassuntiva:

| Tipo di CVD | Vantaggio Principale | Limitazione Chiave | Caso d'Uso Ideale |

|---|---|---|---|

| APCVD | Elevata velocità di deposizione | Minore uniformità del film | Rivestimenti semplici ad alto rendimento |

| LPCVD | Eccellente uniformità e conformità | Velocità di deposizione più lenta | Microelettronica, strutture 3D complesse |

| PECVD | Elaborazione a bassa temperatura | Costo dell'attrezzatura più elevato | Substrati sensibili alla temperatura (es. polimeri) |

| MOCVD | Semiconduttori composti di elevata purezza | Specializzato e costoso | LED, laser, elettronica avanzata |

Pronto a integrare il processo CVD ideale nel tuo flusso di lavoro di laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità, personalizzati per le tue specifiche esigenze di ricerca e produzione. Sia che tu richieda l'alto rendimento dell'APCVD, la precisione della LPCVD, le capacità a bassa temperatura della PECVD o le prestazioni specializzate della MOCVD, i nostri esperti possono aiutarti a selezionare e implementare la soluzione perfetta per migliorare i tuoi risultati ed efficienza.

Contatta oggi il nostro team per discutere i requisiti del tuo progetto e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura