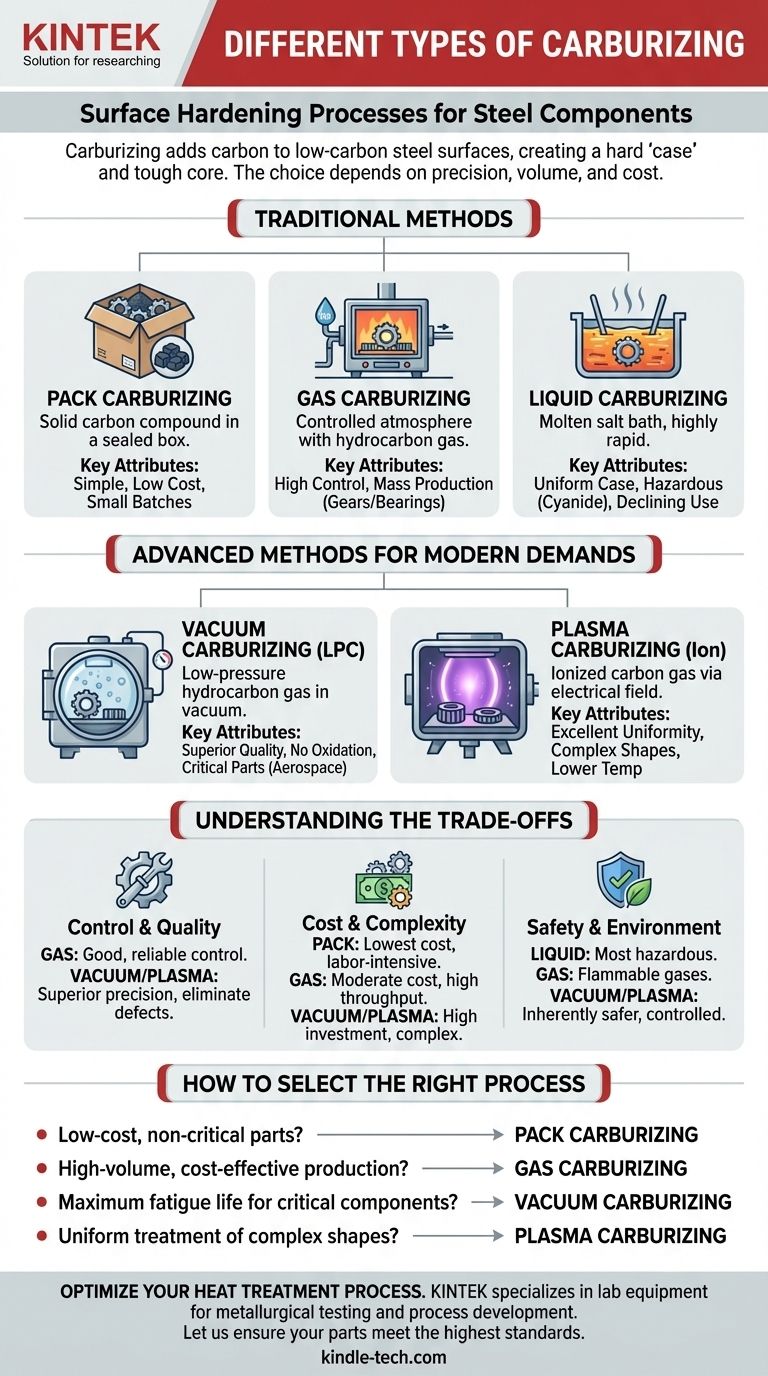

I tipi principali di cementazione sono la cementazione in pacco, a gas, liquida, sottovuoto e al plasma. Ciascun metodo utilizza un mezzo diverso — solido, gas, sale liquido o gas ionizzato — per introdurre carbonio sulla superficie di un pezzo in acciaio a basso tenore di carbonio, consentendone l'indurimento. La scelta del metodo dipende da fattori quali la precisione richiesta, il volume di produzione, la complessità del componente e il costo.

La decisione fondamentale nella selezione di un processo di cementazione non riguarda la ricerca del metodo "migliore", ma l'adeguamento delle capacità del processo alle vostre specifiche esigenze ingegneristiche ed economiche. Mentre i metodi tradizionali sono convenienti per l'uso generale, i processi avanzati offrono un controllo superiore e una qualità metallurgica per applicazioni ad alte prestazioni.

Cos'è la Cementazione e Perché Viene Utilizzata?

La cementazione è un processo di trattamento termico che aggiunge carbonio alla superficie dei componenti in acciaio a basso tenore di carbonio. Questo processo non indurisce direttamente l'acciaio; piuttosto, crea un "rivestimento" o uno strato superficiale con un maggiore contenuto di carbonio.

Il pezzo viene quindi temprato (raffreddato rapidamente) e rinvenuto. Il rivestimento ad alto tenore di carbonio diventa estremamente duro e resistente all'usura, mentre il nucleo a basso tenore di carbonio rimane più morbido e tenace. Ciò crea un componente con una combinazione ideale di durabilità superficiale e duttilità del nucleo, rendendolo resistente sia all'usura che alla frattura catastrofica.

I Metodi Tradizionali di Cementazione

Questi metodi sono stati utilizzati per decenni e rimangono rilevanti per molte applicazioni, bilanciando costi e prestazioni.

Cementazione in Pacco (Cementazione Solida)

Questo è il metodo originale. I pezzi vengono imballati in una scatola d'acciaio sigillata, circondati da un composto solido ricco di carbonio come carbone di legna o coke, insieme a un "energizzante" chimico (es. carbonato di bario) che promuove il rilascio di monossido di carbonio.

La scatola viene riscaldata in un forno per un lungo periodo, consentendo al carbonio di diffondersi lentamente nell'acciaio. È semplice e richiede un investimento minimo, rendendolo adatto per lavori unici o operazioni su piccola scala.

Cementazione a Gas

Questo è il metodo industriale più utilizzato oggi. I pezzi vengono caricati in un forno sigillato con un'atmosfera controllata. Un gas ricco di carbonio, come gas naturale (metano) o propano, viene introdotto nel forno.

Ad alte temperature, questi gas si decompongono e il carbonio liberato viene assorbito dalla superficie dell'acciaio. Questo metodo offre un eccellente controllo sulla profondità del rivestimento e sulla concentrazione di carbonio superficiale, rendendolo altamente ripetibile e ideale per la produzione di massa di componenti come ingranaggi e cuscinetti.

Cementazione Liquida (Cementazione in Bagno di Sali Fusi)

In questo processo, i pezzi vengono immersi in un bagno di sale fuso che opera ad alte temperature. Il bagno contiene composti che rilasciano carbonio, tipicamente cianuro di sodio.

La cementazione liquida è molto rapida e produce un rivestimento uniforme, poiché il liquido contatta tutte le superfici in modo uniforme. Tuttavia, l'uso di sali di cianuro altamente tossici presenta notevoli rischi per la sicurezza e sfide di smaltimento ambientale, portando al declino del suo utilizzo a favore di alternative più sicure.

Cementazione Avanzata per le Esigenze Moderne

Questi processi moderni sono stati sviluppati per superare i limiti dei metodi tradizionali, offrendo maggiore qualità e precisione per applicazioni critiche.

Cementazione Sottovuoto (LPC)

Conosciuto anche come Cementazione a Bassa Pressione (LPC), questo processo avviene in un forno sottovuoto. I pezzi vengono prima riscaldati sottovuoto per pulire le superfici. Quindi, una quantità precisa di gas idrocarburico (come l'acetilene) viene introdotta a pressione molto bassa.

Poiché non c'è ossigeno nel forno, questo metodo elimina completamente l'ossidazione intergranulare (IGO), un difetto che può ridurre la vita a fatica dei pezzi temprati tramite cementazione a gas. La cementazione sottovuoto produce un rivestimento eccezionalmente pulito e di alta qualità ed è preferita per i componenti sottoposti a stress elevato come gli ingranaggi aerospaziali.

Cementazione al Plasma (Cementazione Ionica)

Questo è il metodo tecnologicamente più avanzato. All'interno di una camera a vuoto, viene applicato un campo elettrico ad alta tensione tra i pezzi (il catodo) e la parete della camera (l'anodo). Ciò crea un plasma, o "scarica a bagliore", attorno ai pezzi.

Viene introdotto un gas contenente carbonio e il plasma lo ionizza, causando l'accelerazione degli ioni di carbonio che bombardano la superficie del pezzo. Ciò fornisce un controllo eccezionale sull'uniformità del rivestimento, anche su forme altamente complesse e in fori ciechi. Può anche essere eseguito a temperature più basse, riducendo la distorsione del pezzo.

Comprendere i Compromessi

Nessun processo è perfetto per ogni situazione. La scelta comporta il bilanciamento tra costi, qualità e logistica di produzione.

Controllo e Qualità

La cementazione a gas offre un controllo buono e affidabile per la maggior parte delle esigenze industriali. Tuttavia, la cementazione sottovuoto e al plasma forniscono una precisione superiore ed eliminano difetti come l'ossidazione intergranulare, risultando in una superficie metallurgicamente più pulita con migliori prestazioni a fatica.

Costo e Complessità

La cementazione in pacco ha il costo di attrezzatura più basso ma richiede molta manodopera ed è difficile da automatizzare. La cementazione a gas rappresenta un equilibrio tra costo moderato dell'attrezzatura e alta produttività. I forni sottovuoto e al plasma richiedono un investimento di capitale significativo e sono più complessi da operare, rendendoli più adatti per componenti di alto valore dove le prestazioni giustificano il costo.

Sicurezza e Ambiente

La cementazione liquida è la più pericolosa a causa dei sali di cianuro tossici. La cementazione a gas comporta gas infiammabili e richiede rigorosi protocolli di sicurezza. I processi sottovuoto e al plasma sono intrinsecamente più sicuri, poiché operano in un ambiente controllato e chiuso e utilizzano quantità molto ridotte di gas di processo.

Come Selezionare il Giusto Processo di Cementazione

La vostra decisione finale dovrebbe essere guidata dai requisiti di prestazione specifici e dal valore del componente che state trattando.

- Se la vostra priorità principale sono pezzi a basso costo e non critici: La cementazione in pacco è una soluzione semplice e valida per piccoli lotti o lavori unici.

- Se la vostra priorità principale è la produzione ad alto volume ed economicamente vantaggiosa con buon controllo: La cementazione a gas è lo standard industriale e la scelta più comune per i pezzi automobilistici e industriali.

- Se la vostra priorità principale è la massima vita a fatica e le prestazioni per i componenti critici: La cementazione sottovuoto è la scelta superiore, poiché l'eliminazione dell'ossidazione superficiale si traduce direttamente in una maggiore durata di servizio.

- Se la vostra priorità principale è il trattamento uniforme di forme altamente complesse o materiali speciali: La cementazione al plasma offre un controllo e un'uniformità senza pari, specialmente per geometrie intricate.

In definitiva, allineare il metodo di cementazione con l'applicazione del pezzo è la chiave per ottenere prestazioni ottimali ed efficienza economica.

Tabella Riassuntiva:

| Metodo | Mezzo di Processo | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Cementazione in Pacco | Composto Solido | Basso Costo | Piccoli Lotti, Pezzi Non Critici |

| Cementazione a Gas | Gas Idrocarburico | Alto Volume, Buon Controllo | Pezzi Automobilistici e Industriali |

| Cementazione Liquida | Bagno di Sale Fuso | Rapida e Uniforme | Uso in Declino (Preoccupazioni per la Sicurezza) |

| Cementazione Sottovuoto | Gas Idrocarburico (Sottovuoto) | Qualità Superiore, Nessuna Ossidazione | Componenti Critici e Sottoposti a Stress Elevato |

| Cementazione al Plasma | Gas Ionizzato (Plasma) | Eccellente Uniformità su Forme Complesse | Geometrie Intricate, Materiali Speciali |

Necessità di Ottimizzare il Vostro Processo di Trattamento Termico?

Scegliere il metodo di cementazione corretto è fondamentale per ottenere la durezza desiderata, la resistenza all'usura e la vita a fatica nei vostri componenti. La scelta sbagliata può portare a prestazioni scadenti o costi non necessari.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per test metallurgici e sviluppo di processi. Possiamo fornire i forni e gli strumenti analitici necessari per convalidare e perfezionare i vostri processi di cementazione, sia che stiate lavorando con metodi tradizionali sia con tecniche avanzate come il sottovuoto e il plasma.

Lasciate che vi aiutiamo ad assicurarvi che i vostri pezzi soddisfino i più alti standard di qualità e prestazioni.

Contattate oggi i nostri esperti per discutere la vostra applicazione specifica e come le nostre soluzioni possono portare precisione e affidabilità nel vostro laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Perché un sistema di vuoto a pompa molecolare è necessario per i compositi a matrice di titanio? Raggiungere $1 \times 10^{-3}$ Pa di elevata purezza

- Quale ruolo gioca un forno di ricottura sottovuoto nelle nanostrutture di carbonio? Ottenere prestazioni superficiali superidrofobiche

- Cos'è la contaminazione nel trattamento termico? Controllare le reazioni superficiali per prestazioni superiori dei componenti

- Quali fattori devono essere controllati durante la sinterizzazione? Temperatura di maestria, atmosfera e materiale per risultati ottimali

- Quali metalli possono essere brasati? Una guida alla giunzione di tutto, dall'acciaio alle ceramiche

- Come viene trasferito il calore nello spazio vuoto? Scopri il potere della radiazione termica

- Quali sono i tre principali tipi di forni utilizzati per produrre l'acciaio? Scopri i metodi fondamentali

- Quale ruolo svolge un forno ad alta temperatura e alto vuoto nel trattamento termico della lega 690? Controllo della contaminazione