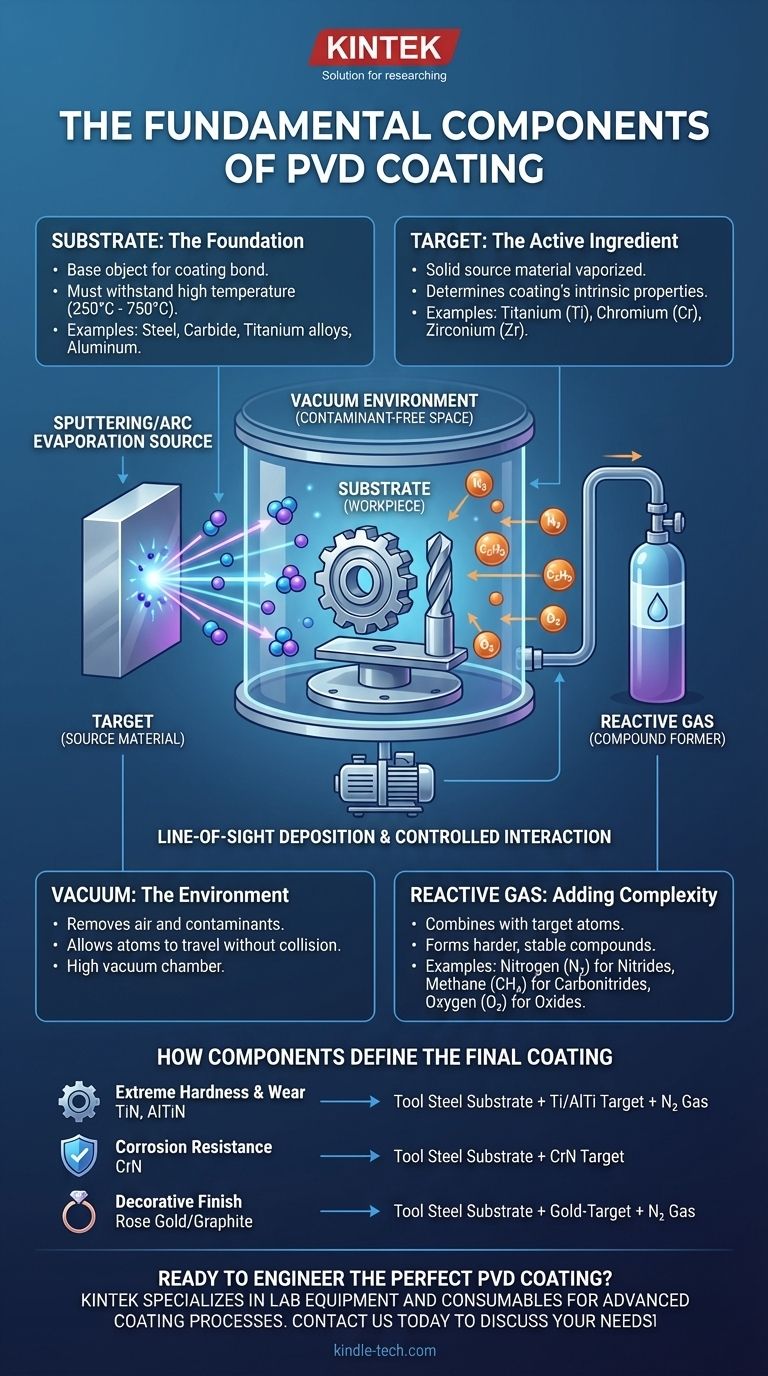

Al suo interno, un processo di rivestimento PVD è costituito da quattro componenti fondamentali. Questi sono il substrato (l'oggetto da rivestire), il target (il materiale sorgente solido per il rivestimento), l'ambiente sottovuoto in cui avviene il processo e, spesso, un gas reattivo che si combina con il materiale del target per formare il composto di rivestimento finale. Comprendere come questi elementi interagiscono è la chiave per padroneggiare la tecnologia PVD.

La Deposizione Fisica da Vapore (PVD) non è un singolo materiale, ma una famiglia di processi. I suoi "componenti" si riferiscono agli input di un sistema: la parte base, la sorgente di rivestimento e l'ambiente controllato che lavorano insieme per depositare un film sottile ingegnerizzato e ad alte prestazioni.

Le Fondamenta: Il Substrato

Il substrato è semplicemente il pezzo, la parte o l'oggetto che si intende rivestire. Il successo del processo PVD dipende in gran parte dalla scelta e dalla preparazione di questo componente fondamentale.

Cosa Fa il Substrato

Il substrato fornisce la base fisica su cui si legheranno gli atomi del rivestimento. La sua condizione superficiale, la pulizia e le proprietà del materiale influenzano direttamente l'adesione e le prestazioni finali del film PVD.

Materiali Substrato Idonei

Un'ampia gamma di materiali può essere rivestita efficacemente. Questo include quasi tutte le famiglie di acciai (specialmente acciai ad alta velocità e inossidabili), metalli duri (carburi) e metalli non ferrosi come leghe di titanio, alluminio e rame.

Limitazioni Critiche del Materiale

Alcuni materiali non sono adatti per il PVD. Materiali che "degassano" (rilasciano gas intrappolati) in un ambiente sottovuoto, come materiali zincati o ottone non placcato, contamineranno la camera e impediranno la formazione di un rivestimento di qualità. Il substrato deve anche resistere alla temperatura del processo, che può variare da 250°C a 750°C.

L'Ingrediente Attivo: Il Materiale Target

Il target è il materiale sorgente solido e puro che viene vaporizzato per diventare il rivestimento. La scelta del target è il fattore primario nel determinare le proprietà intrinseche del rivestimento.

Cos'è il Target

Si tratta tipicamente di un blocco o lingotto di un metallo o ceramica specifico. I materiali target comuni includono Titanio (Ti), Cromo (Cr), Zirconio (Zr), Alluminio (Al) e Tungsteno (W).

Come il Target Diventa un Rivestimento

Il materiale target solido viene convertito in vapore attraverso un processo fisico ad alta energia all'interno della camera a vuoto. I due metodi più comuni sono:

- Sputtering: Il target viene bombardato con ioni energetici (spesso Argon), che dislocano o "sputterano" atomi dalla sua superficie.

- Evaporazione ad Arco Catodico: Un arco elettrico ad alta corrente si muove sulla superficie del target, vaporizzando il materiale nel punto dell'arco.

Questi atomi vaporizzati viaggiano quindi attraverso il vuoto e si condensano sul substrato, costruendo il rivestimento atomo per atomo.

L'Ambiente: Vuoto e Gas di Processo

L'ambiente all'interno della camera PVD non è vuoto; è uno spazio altamente controllato che è altrettanto critico quanto i materiali fisici.

Il Ruolo Essenziale del Vuoto

Il PVD viene eseguito sotto alto vuoto per due ragioni principali. In primo luogo, rimuove l'aria e altri contaminanti che altrimenti reagirebbero con il rivestimento e lo rovinerebbero. In secondo luogo, consente agli atomi di rivestimento vaporizzati di viaggiare dal target al substrato con poche o nessuna collisione.

Aggiungere Complessità con i Gas Reattivi

Per creare rivestimenti composti più duri e stabili, spesso viene introdotto un gas reattivo nella camera. Questo gas si combina con gli atomi metallici del target mentre si depositano sul substrato.

- L'Azoto (N₂) viene utilizzato per formare rivestimenti nitrurati duri (es. TiN, CrN).

- L'Acetilene (C₂H₂) o il Metano (CH₄) vengono utilizzati per formare rivestimenti carbonitrurati (es. TiCN) o a diamante (DLC).

- L'Ossigeno (O₂) viene utilizzato per formare rivestimenti ossidici (es. Al₂O₃).

Comprendere i Compromessi

La natura fisica di questi componenti introduce limitazioni specifiche che devono essere gestite per un risultato di successo.

Deposizione a Vista Diretta

Gli atomi vaporizzati dal target viaggiano in linea retta. Ciò significa che qualsiasi superficie non direttamente "a vista" del target non verrà rivestita. Per ottenere una copertura uniforme su forme complesse, le parti devono essere fissate e ruotate con cura durante il processo.

Sensibilità alla Temperatura del Substrato

Le alte temperature richieste per una buona adesione possono essere una limitazione. Questo calore può alterare le proprietà (es. tempra) di alcuni acciai o altre leghe sensibili al calore, il che deve essere considerato durante la selezione del materiale.

Compatibilità dei Materiali

Non tutti i materiali target possono essere depositati su ogni substrato con uguale successo. La compatibilità chimica e fisica tra il rivestimento e il materiale di base è fondamentale per ottenere il forte legame atomico che conferisce al PVD la sua durabilità.

Come i Componenti Definiscono il Rivestimento Finale

La combinazione specifica di substrato, target e gas reattivo viene scelta per raggiungere un obiettivo ingegneristico specifico.

- Se il tuo obiettivo primario è l'estrema durezza e resistenza all'usura: Probabilmente combineresti un substrato di acciaio per utensili con un target di Titanio o Alluminio-Titanio e gas Azoto per creare un rivestimento TiN o AlTiN.

- Se il tuo obiettivo primario è la resistenza alla corrosione: Abbineresti un substrato di acciaio inossidabile con un target di Cromo e gas Azoto per formare un film denso e non reattivo di Nitruro di Cromo (CrN).

- Se il tuo obiettivo primario è una specifica finitura decorativa: Potresti rivestire un substrato lucidato con un target di Zirconio e una miscela precisa di gas a base di Azoto e Carbonio per ottenere un colore specifico come l'oro rosa o la grafite.

In definitiva, padroneggiare il rivestimento PVD significa capire come selezionare e controllare questi componenti fondamentali per costruire un film sottile con le proprietà precise di cui hai bisogno.

Tabella Riepilogativa:

| Componente | Ruolo | Esempi Chiave |

|---|---|---|

| Substrato | L'oggetto base da rivestire | Acciaio, Carburo, Leghe di titanio |

| Target | Il materiale sorgente solido vaporizzato | Titanio (Ti), Cromo (Cr), Zirconio (Zr) |

| Vuoto | Crea un ambiente privo di contaminanti | Camera ad alto vuoto |

| Gas Reattivo | Si combina con il target per formare composti | Azoto (N₂), Acetilene (C₂H₂), Ossigeno (O₂) |

Pronto a progettare il rivestimento PVD perfetto per la tua applicazione? La giusta combinazione di substrato, target e gas di processo è fondamentale per ottenere durezza, resistenza all'usura o protezione dalla corrosione superiori. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di rivestimento avanzati. I nostri esperti possono aiutarti a selezionare i componenti ideali per le tue esigenze specifiche. Contattaci oggi per discutere come possiamo supportare le sfide di rivestimento del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura