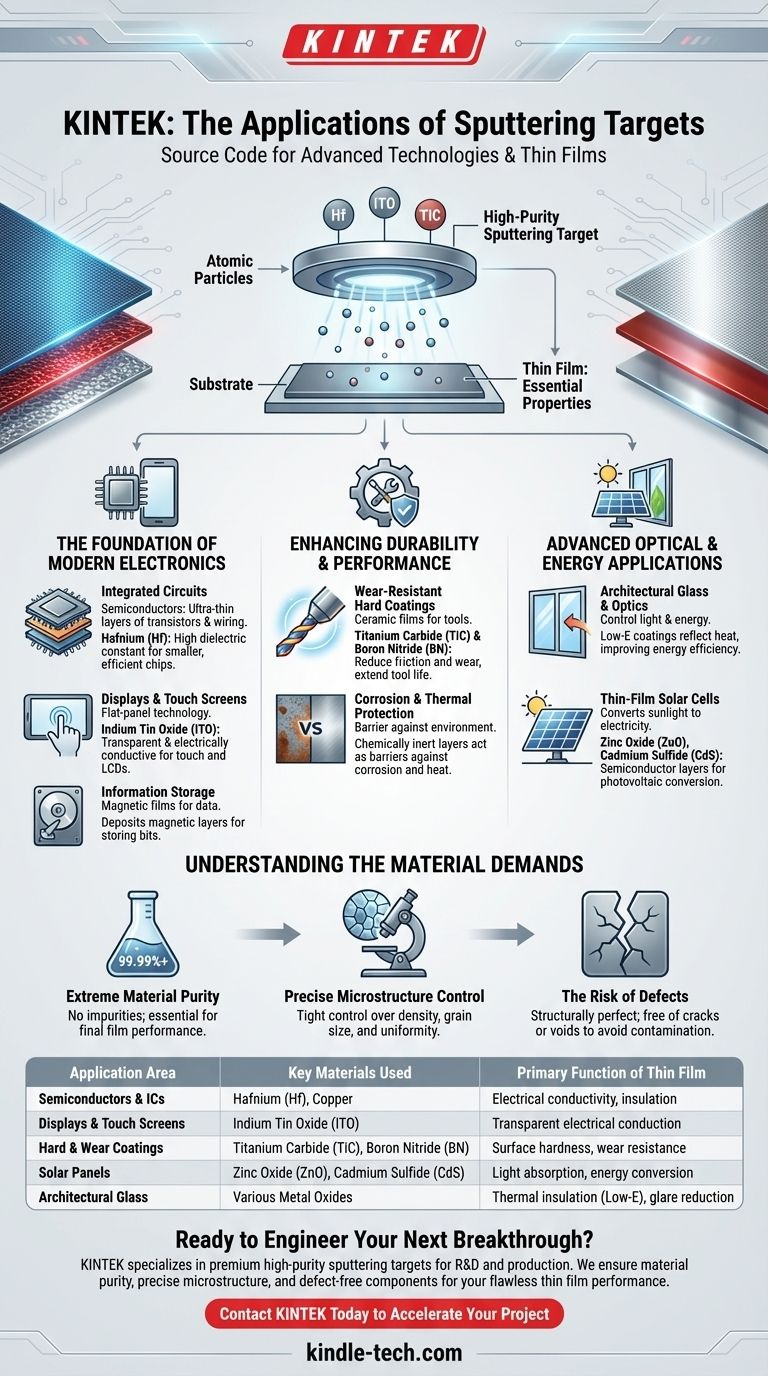

In sintesi, i target di sputtering sono i materiali sorgente ad alta purezza utilizzati per creare i film sottili microscopici che definiscono la tecnologia moderna. Questi film vengono depositati sulle superfici per conferire loro proprietà essenziali, rendendo lo sputtering un processo fondamentale in settori che vanno dall'elettronica e l'archiviazione delle informazioni all'energia solare e ai rivestimenti protettivi per utensili.

L'applicazione principale di un target di sputtering non è il materiale in sé, ma il film sottile ad alte prestazioni che produce. Questo processo consente agli ingegneri di depositare strati precisi di materiale, a volte spessi solo pochi atomi, per aggiungere funzioni critiche come conducibilità elettrica, isolamento, resistenza all'usura o proprietà ottiche a un prodotto.

Le fondamenta dell'elettronica moderna

Lo sputtering è un processo indispensabile per la fabbricazione dei componenti che alimentano il nostro mondo digitale. La precisione della deposizione di film sottili è ciò che consente la miniaturizzazione e le alte prestazioni dei dispositivi elettronici.

Circuiti integrati (Semiconduttori)

Lo sputtering viene utilizzato per depositare gli strati ultrasottili di materiali conduttivi e isolanti che formano i transistor e i cablaggi all'interno di un microchip.

Ad esempio, i target di afnio (Hf) sono utilizzati per creare film con un'elevata costante dielettrica, una proprietà critica che consente semiconduttori più piccoli, più efficienti e più potenti.

Display e touch screen

Praticamente ogni display a schermo piatto, dal tuo smartphone alla tua televisione, si basa su film depositati tramite sputtering.

I target di Ossido di Indio e Stagno (ITO) sono un esempio primario. Vengono utilizzati per creare un film che è sia otticamente trasparente che elettricamente conduttivo, la combinazione essenziale che rende possibili i touch screen e gli LCD.

Archiviazione delle informazioni

La capacità di archiviare enormi quantità di dati su hard disk e altri supporti dipende dai film magnetici depositati tramite sputtering. Lo sputtering deposita gli strati complessi di materiali che possono essere magnetizzati per rappresentare i bit e i byte delle informazioni digitali.

Migliorare la durata e le prestazioni

Oltre all'elettronica, lo sputtering è ampiamente utilizzato per applicare rivestimenti protettivi che prolungano drasticamente la vita utile e le prestazioni di utensili e componenti. Questi rivestimenti funzionali sono progettati per sfide ambientali specifiche.

Rivestimenti duri resistenti all'usura

Lo sputtering può applicare film ceramici eccezionalmente duri su utensili da taglio, punte da trapano e componenti industriali.

Materiali come il Carburo di Titanio (TiC) e il Nitrato di Boro (BN) sono utilizzati come target di sputtering per creare questi film duri, che riducono significativamente l'attrito e l'usura, consentendo agli utensili di durare più a lungo e di funzionare meglio ad alte velocità.

Protezione dalla corrosione e termica

I film sottili possono agire come una barriera perfetta contro i danni ambientali. Lo sputtering viene utilizzato per depositare strati chimicamente inerti che proteggono i componenti sensibili dalla corrosione e dall'ossidazione.

Questi film protettivi possono anche fungere da barriere termiche, proteggendo le parti dai danni in ambienti ad alta temperatura.

Applicazioni avanzate in ottica ed energia

La tecnologia di sputtering consente un controllo preciso su come una superficie interagisce con la luce e l'energia, portando a progressi significativi nella tecnologia verde e nell'ottica ad alte prestazioni.

Vetro architettonico e ottica

Lo sputtering viene utilizzato per applicare rivestimenti multistrato sul vetro architettonico per creare finestre a "bassa emissività" o Low-E. Questi film riflettono la luce infrarossa, mantenendo il calore fuori in estate e dentro in inverno, migliorando drasticamente l'efficienza energetica.

Rivestimenti ottici simili sono utilizzati nelle applicazioni automobilistiche e nelle lenti di precisione per ridurre l'abbagliamento e il riflesso.

Celle solari a film sottile

La produzione di pannelli solari a film sottile ad alte prestazioni si basa sullo sputtering.

I target realizzati con materiali come Ossido di Zinco (ZnO), Zinco Alluminio (ZnAl) e Solfuro di Cadmio (CdS) sono utilizzati per depositare gli strati semiconduttori specifici necessari per convertire la luce solare direttamente in elettricità.

Comprendere le esigenze dei materiali

Le prestazioni del film sottile finale dipendono interamente dalla qualità del target sorgente. Ciò ha portato a standard estremamente elevati per questi materiali che superano di gran lunga quelli delle industrie tradizionali.

Purezza estrema del materiale

Un target di sputtering non è solo un blocco di metallo o ceramica. Deve avere una purezza eccezionalmente elevata, spesso superiore al 99,99%. Qualsiasi impurità o contaminante nel target verrà trasferito al film sottile, potenzialmente rovinando le prestazioni del prodotto finale.

Controllo preciso della microstruttura

Oltre alla purezza, i target di sputtering richiedono uno stretto controllo sulle loro proprietà fisiche. Ciò include la densità, la dimensione dei grani e l'uniformità della composizione del materiale. Qualsiasi inconsistenza può portare a un processo di deposizione non uniforme e a componenti difettosi.

Il rischio di difetti

Il materiale target deve essere strutturalmente perfetto e privo di crepe o vuoti. Durante il processo di sputtering, questi difetti possono causare contaminazione o qualità del film incoerente, rendendo il controllo dei difetti una parte critica della produzione.

Fare la scelta giusta per il tuo obiettivo

La selezione di un target di sputtering è sempre guidata dalla funzione desiderata del film sottile finale. Il materiale è la funzione.

- Se il tuo obiettivo principale è la conducibilità elettrica: Sceglierai target realizzati con metalli come rame o alluminio per il cablaggio, o composti come ITO per conduttori trasparenti.

- Se il tuo obiettivo principale è la durezza superficiale e la protezione: Selezionerai target ceramici come TiC o nitruri come BN per creare rivestimenti durevoli e resistenti all'usura.

- Se il tuo obiettivo principale è l'isolamento elettrico: Utilizzerai materiali dielettrici come l'Afnio o il Biossido di Silicio per creare strati isolanti nei semiconduttori e in altri dispositivi elettronici.

- Se il tuo obiettivo principale è la conversione energetica: Utilizzerai materiali semiconduttori specifici come CdS o ZnO progettati per applicazioni fotovoltaiche.

In definitiva, i target di sputtering sono il codice sorgente per ingegnerizzare le proprietà fisiche delle nostre tecnologie più avanzate.

Tabella riassuntiva:

| Area di applicazione | Materiali chiave utilizzati | Funzione principale del film sottile |

|---|---|---|

| Semiconduttori e circuiti integrati | Afnio (Hf), Rame | Conducibilità elettrica, isolamento |

| Display e touch screen | Ossido di Indio e Stagno (ITO) | Conduzione elettrica trasparente |

| Rivestimenti duri e resistenti all'usura | Carburo di Titanio (TiC), Nitruro di Boro (BN) | Durezza superficiale, resistenza all'usura |

| Pannelli solari | Ossido di Zinco (ZnO), Solfuro di Cadmio (CdS) | Assorbimento della luce, conversione energetica |

| Vetro architettonico | Vari Ossidi Metallici | Isolamento termico (Low-E), riduzione dell'abbagliamento |

Pronto a progettare la tua prossima svolta?

La tua applicazione richiede la massima purezza e le migliori prestazioni dai suoi target di sputtering. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di laboratorio premium, inclusi target di sputtering ad alta purezza per la R&S e la produzione. Comprendiamo l'esigenza critica di purezza del materiale, microstruttura precisa e componenti privi di difetti per garantire che i tuoi film sottili funzionino perfettamente.

Sia che tu stia sviluppando semiconduttori avanzati, rivestimenti protettivi durevoli o celle solari efficienti, KINTEK è il tuo partner per materiali affidabili che soddisfano rigorosi standard industriali.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche di materiali e come le nostre soluzioni possono accelerare il successo del tuo progetto.

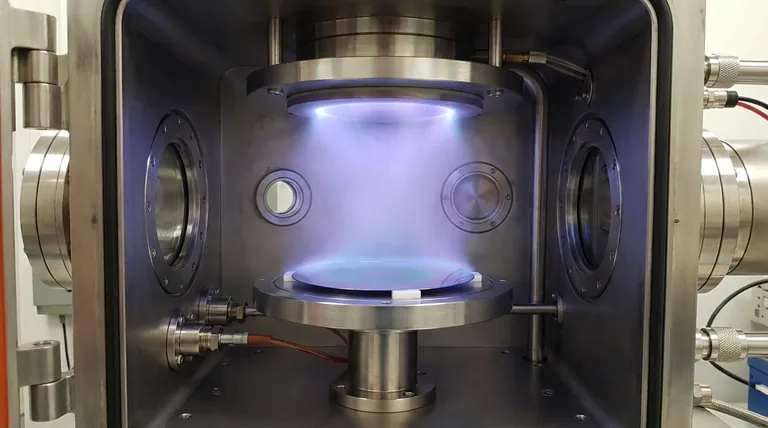

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura