Il vantaggio fondamentale dello sputtering a RF è la sua capacità unica di depositare film sottili da materiali non conduttivi o isolanti. Mentre lo sputtering a corrente continua (DC) tradizionale è limitato ai target conduttivi, l'uso di una sorgente di alimentazione a radiofrequenza supera questa restrizione, rendendo possibile la deposizione di una vasta gamma di ceramiche, polimeri e altri dielettrici con alta qualità e controllo.

Il valore fondamentale dello sputtering a RF risiede nel suo campo elettrico alternato. Questo semplice passaggio da corrente continua (DC) a corrente alternata (AC) impedisce l'accumulo di carica elettrica sui target isolanti, risolvendo il punto critico di guasto dei sistemi DC e sbloccando un processo di deposizione più versatile, stabile ed efficiente.

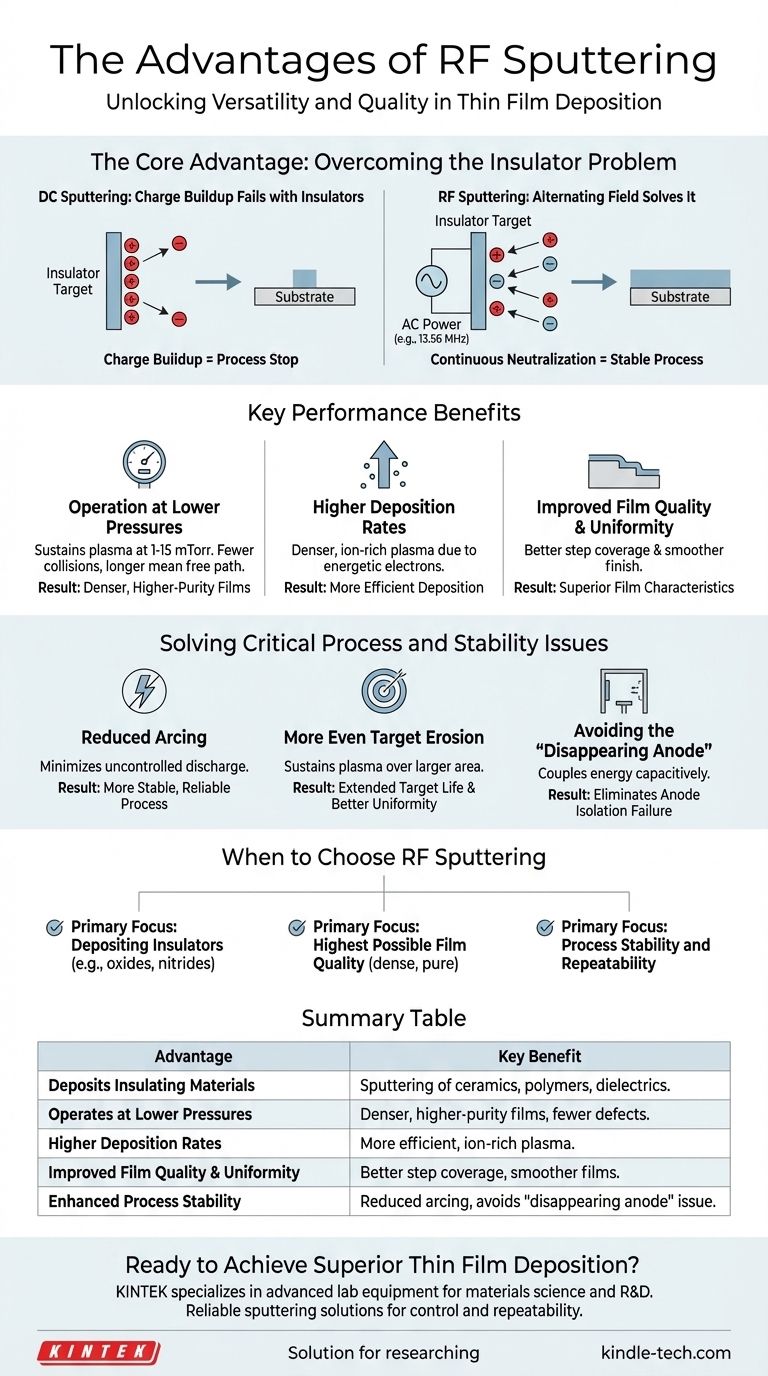

Il Vantaggio Principale: Superare il Problema degli Isolanti

La distinzione più significativa tra lo sputtering a RF e quello a DC è il modo in cui gestiscono la carica elettrica. Questa differenza è la ragione principale per cui lo sputtering a RF è stato sviluppato e rimane essenziale per la scienza dei materiali moderna.

Come Fallisce lo Sputtering a DC con gli Isolanti

Nello sputtering DC standard, viene applicata una tensione DC negativa elevata al materiale target. Questa attira ioni di gas carichi positivamente (come Ar+) dal plasma, che colpiscono il target ed espellono fisicamente, o "sputterano", gli atomi.

Questo processo funziona perfettamente per i target metallici conduttivi, che possono dissipare facilmente la carica positiva fornita dagli ioni.

Tuttavia, se il target è un isolante (come quarzo o una ceramica), la carica positiva degli ioni che impattano non può defluire. Questo accumulo di carica neutralizza rapidamente la tensione negativa sul target, respingendo altri ioni positivi e arrestando di fatto il processo di sputtering.

Come lo Sputtering a RF lo Risolve

Lo sputtering a RF sostituisce la tensione DC costante con una tensione alternata ad alta frequenza, tipicamente a 13,56 MHz.

Durante una metà del ciclo AC, il target è negativo, attirando ioni e causando lo sputtering proprio come nel processo DC.

Fondamentalmente, durante l'altra metà del ciclo, il target diventa positivo. Questo attira un flusso di elettroni altamente mobili dal plasma, che neutralizzano la carica positiva accumulata durante la fase di sputtering. Questa neutralizzazione continua previene l'accumulo di carica e consente allo sputtering degli isolanti di procedere indefinitamente.

Vantaggi Chiave di Prestazione dello Sputtering a RF

Oltre alla sua capacità di gestire gli isolanti, l'uso di un campo RF crea un ambiente di plasma più efficiente e controllabile, portando a tangibili guadagni di prestazione.

Funzionamento a Pressioni Inferiori

L'energia RF è molto efficace nel sostenere un plasma. Ciò consente ai sistemi di sputtering a RF di operare a pressioni di gas significativamente inferiori (tipicamente 1-15 mTorr) rispetto allo sputtering a DC (spesso vicino a 100 mTorr).

Operare a pressione più bassa significa che ci sono meno atomi di gas tra il target e il substrato. Questo aumenta il cammino libero medio, consentendo agli atomi sputterati di viaggiare in una linea più diretta verso il substrato con meno collisioni che causano perdita di energia, risultando in film più densi e di maggiore purezza.

Tassi di Deposizione Più Elevati

Gli elettroni oscillanti nel plasma RF sono più energetici e seguono percorsi più lunghi, aumentando la probabilità che collidano e ionizzino gli atomi di gas neutri.

Ciò crea un plasma più denso e più ricco di ioni rispetto a una semplice scarica DC alla stessa pressione. Una maggiore densità di ioni che colpiscono il target porta direttamente a tassi di sputtering più elevati e a un processo di deposizione più efficiente.

Qualità e Uniformità del Film Migliorate

La combinazione di pressione operativa più bassa e un processo stabile e privo di archi contribuisce a caratteristiche del film superiori. Il percorso più diretto degli atomi sputterati porta a una migliore copertura degli step su topografie superficiali complesse e a un film finale più liscio e uniforme.

Risoluzione di Problemi Critici di Processo e Stabilità

Lo sputtering a RF risolve intrinsecamente diversi problemi comuni che possono affliggere i sistemi di sputtering a DC, portando a un processo di produzione più robusto e ripetibile.

Arcing Ridotto

L'arcing è una scarica elettrica improvvisa e incontrollata che può verificarsi quando la carica si accumula su una superficie. Nei sistemi DC, questo è un problema comune, specialmente con qualsiasi leggera contaminazione o ossidazione sul target. Questi archi possono danneggiare il substrato e creare difetti nel film in crescita.

Poiché il campo RF neutralizza attivamente la carica superficiale ad ogni ciclo, il potenziale di arcing è drasticamente ridotto, portando a un processo molto più stabile.

Erosione del Target Più Uniforme

Molti sistemi DC utilizzano magneti per confinare il plasma vicino alla superficie del target, il che aumenta l'efficienza ma concentra lo sputtering in una banda stretta. Questo crea una profonda scanalatura a "pista di pattinaggio", sprecando gran parte del materiale del target al di fuori di quest'area.

Lo sputtering a RF può sostenere un plasma su una porzione più ampia della faccia del target. Le tecnologie avanzate di sputtering a diodo RF migliorano ulteriormente questo aspetto, consentendo un'erosione del target molto piatta, che estende la vita del target e migliora l'uniformità del rivestimento.

Evitare l'“Anodo Scomparso”

Nei sistemi DC, le pareti della camera fungono spesso da anodo (il terminale positivo). Nel tempo, il materiale isolante può essere sputterato sulle pareti, isolando elettricamente l'anodo dal plasma. Questo effetto di "anodo scomparso" può destabilizzare o estinguere il plasma.

Lo sputtering a RF accoppia l'energia nel plasma capacitivamente, senza fare affidamento su un percorso conduttivo diretto verso un anodo fisso, evitando così del tutto questa modalità di guasto.

Quando Scegliere lo Sputtering a RF

La scelta della tecnologia di deposizione dovrebbe essere guidata dai requisiti del materiale e dagli obiettivi di prestazione.

- Se la tua attenzione principale è la deposizione di isolanti: Lo sputtering a RF non è solo un vantaggio; è una necessità. Questo include materiali come ossidi (SiO₂, Al₂O₃), nitruri e altre ceramiche.

- Se la tua attenzione principale è la massima qualità del film possibile: Il funzionamento a bassa pressione dello sputtering a RF fornisce un vantaggio chiave per creare film densi e puri con eccellente copertura degli step.

- Se la tua attenzione principale è la stabilità e la ripetibilità del processo: La resistenza intrinseca dello sputtering a RF all'arcing e alla deriva del processo lo rende una scelta più affidabile per ambienti di produzione esigenti.

In definitiva, lo sputtering a RF ti consente di lavorare con una gamma molto più ampia di materiali ottenendo al contempo un processo di deposizione più stabile e controllato.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Deposita Materiali Isolanti | Consente lo sputtering di ceramiche, polimeri e altri dielettrici. |

| Funziona a Pressioni Inferiori | Risulta in film più densi e di maggiore purezza con meno difetti. |

| Tassi di Deposizione Più Elevati | Processo più efficiente grazie a un plasma più denso e più ricco di ioni. |

| Qualità e Uniformità del Film Migliorate | Migliore copertura degli step e film più lisci e uniformi. |

| Stabilità del Processo Migliorata | Drastica riduzione dell'arcing ed evitamento del problema dell'"anodo scomparso". |

Pronto a Ottenere una Deposizione di Film Sottili Superiore?

Lo sputtering a RF è essenziale per depositare film di alta qualità da materiali isolanti come ossidi e ceramiche. Sia che la tua attenzione sia sulla versatilità dei materiali, sulla qualità del film o sulla stabilità del processo, l'attrezzatura giusta è fondamentale per il tuo successo.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo, soddisfacendo le esigenze precise della scienza dei materiali e dei laboratori di ricerca e sviluppo. Forniamo soluzioni di sputtering affidabili che offrono il controllo e la ripetibilità richiesti per i vostri progetti più impegnativi.

Contattateci oggi stesso per discutere come la nostra esperienza può migliorare il vostro processo di deposizione di film sottili. Troviamo la soluzione perfetta per le esigenze del vostro laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Stampo a pressa anti-crepa per uso di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro