In sintesi, la deposizione fisica da vapore (PVD) è un processo di rivestimento avanzato che offre una combinazione ineguagliabile di prestazioni, precisione e versatilità. È un metodo di deposizione sotto vuoto utilizzato per produrre film estremamente sottili e ad alte prestazioni su un'ampia varietà di substrati, migliorandone la durata, la funzionalità e l'aspetto in modi che altri metodi di rivestimento non possono.

Il vantaggio principale del PVD è la sua capacità di depositare rivestimenti a film sottile altamente durevoli, funzionali ed esteticamente gradevoli su una vasta gamma di materiali, inclusi quelli sensibili al calore, con eccezionale precisione e minimo impatto ambientale.

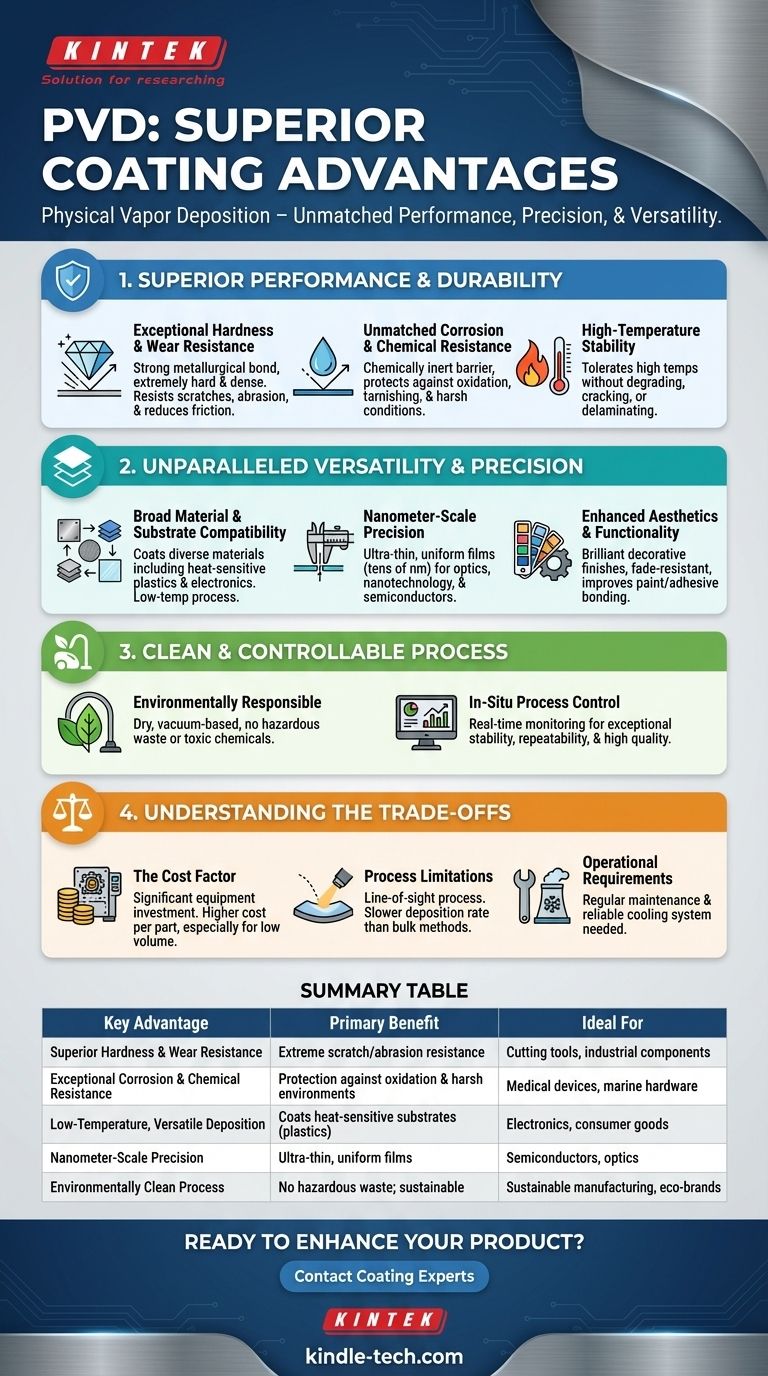

Prestazioni e Durata Superiori

Una ragione fondamentale per scegliere il PVD è il significativo miglioramento delle proprietà fisiche di un prodotto. Il processo crea un forte legame metallurgico tra il rivestimento e il substrato, risultando in una finitura che è parte integrante dell'oggetto stesso, non solo uno strato superficiale.

Eccezionale Durezza e Resistenza all'Usura

I rivestimenti PVD sono estremamente duri e densi, fornendo una potente barriera contro i danni. Ciò aumenta significativamente la resistenza di un prodotto a graffi, abrasioni e usura generale.

I rivestimenti riducono anche il coefficiente di attrito, creando una superficie lubrificante che migliora le prestazioni e la longevità delle parti in movimento.

Insuperabile Resistenza alla Corrosione e agli Agenti Chimici

Il film depositato agisce come una barriera chimicamente inerte, proteggendo il substrato sottostante dall'ossidazione, dall'appannamento e dalla corrosione. Ciò rende il PVD ideale per componenti esposti a condizioni ambientali o chimiche aggressive.

Stabilità alle Alte Temperature

I rivestimenti PVD sono in grado di tollerare alte temperature senza degradarsi, screpolarsi o delaminare. Questa stabilità è fondamentale per le applicazioni in motori ad alte prestazioni, utensili da taglio e componenti aerospaziali.

Versatilità e Precisione Senza Paragoni

Il PVD non è un singolo processo, ma una famiglia di tecniche, il che gli conferisce un'incredibile flessibilità. Va ben oltre ciò che i metodi tradizionali come la galvanica possono ottenere.

Ampia Compatibilità di Materiali e Substrati

Il processo può depositare una vasta gamma di materiali, inclusi metalli puri, leghe, carburi, nitruri e ossidi.

Fondamentalmente, il PVD è un processo a bassa temperatura. Ciò consente di rivestire substrati che non possono sopportare il calore elevato di altri metodi, come plastiche, elettronica sensibile e materiali biocompatibili.

Precisione su Scala Nanometrica

Il PVD consente la deposizione di film eccezionalmente sottili, spesso solo poche decine di nanometri, mantenendo al contempo una perfetta uniformità e accuratezza dimensionale.

Questa precisione è essenziale per le applicazioni moderne in nanotecnologia, ottica (ad esempio, rivestimenti antiriflesso), fotovoltaico e semiconduttori.

Estetica e Funzionalità Migliorate

Oltre alla protezione, il PVD offre brillanti finiture decorative in un'ampia gamma di colori resistenti a scheggiature e sbiadimento. Può anche migliorare una superficie per una migliore adesione di vernici o adesivi.

Un Processo Pulito e Controllabile

Le caratteristiche operative del PVD offrono vantaggi significativi sia nel controllo qualità che nella responsabilità ambientale, distinguendolo dai processi più datati a base chimica.

Responsabile dal Punto di Vista Ambientale

Il PVD è un processo a secco, basato sul vuoto, che non produce rifiuti pericolosi e non utilizza sostanze chimiche tossiche. Questa operazione pulita elimina i rischi ambientali e di sicurezza associati a metodi come la placcatura chimica.

Controllo del Processo In-Situ

I moderni sistemi PVD consentono il monitoraggio e il controllo in tempo reale e in situ. Ciò garantisce una stabilità, ripetibilità e feedback eccezionali durante la deposizione, portando a risultati costantemente di alta qualità.

Comprendere i Compromessi

Sebbene il PVD offra potenti vantaggi, è essenziale riconoscere i suoi limiti per determinare se sia la soluzione giusta per la vostra applicazione.

Il Fattore Costo

Le attrezzature PVD rappresentano un investimento di capitale significativo. La complessità del processo può renderlo più costoso per pezzo rispetto ad alcuni metodi di rivestimento tradizionali, specialmente per la produzione a basso volume.

Limitazioni del Processo

Il PVD è un processo a linea di vista, il che può rendere difficile rivestire uniformemente geometrie interne complesse. Tende inoltre ad avere una velocità di deposizione o una resa più lenta rispetto ai processi di massa come la galvanica.

Requisiti Operativi

Le camere a vuoto e le attrezzature associate richiedono una manutenzione regolare per garantire prestazioni costanti. Un sistema di raffreddamento affidabile e spesso sostanziale è anche un requisito operativo critico.

Fare la Scelta Giusta per il Vostro Obiettivo

Il PVD è una scelta superiore quando le prestazioni e la precisione non sono negoziabili. Per decidere se si adatta al vostro progetto, considerate il vostro obiettivo principale.

- Se la vostra attenzione principale è massimizzare la durata e la longevità del prodotto: Il PVD offre una resistenza senza pari all'usura, alla corrosione e al calore, rendendolo la scelta definitiva per componenti ad alte prestazioni.

- Se la vostra attenzione principale è rivestire materiali sensibili o non tradizionali: L'applicazione a bassa temperatura del PVD lo rende uno degli unici metodi validi per rivestire plastiche, elettronica o substrati biomedici senza causare danni.

- Se la vostra attenzione principale è ottenere proprietà estetiche o ottiche specifiche: Il PVD offre un controllo preciso su colore, finitura e spessore del film, creando estetiche brillanti e durevoli o funzioni ottiche esatte che altri metodi non possono replicare.

- Se la vostra attenzione principale è la sostenibilità ambientale e il controllo del processo: Il PVD è un processo intrinsecamente pulito e altamente controllabile, che elimina i rifiuti pericolosi e garantisce risultati ripetibili e di alta qualità.

In definitiva, scegliere il PVD è un investimento in prestazioni, precisione e longevità superiori per il vostro prodotto.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio Principale | Ideale Per |

|---|---|---|

| Durezza e Resistenza all'Usura Superiori | Resistenza estrema a graffi/abrasioni e attrito ridotto | Utensili da taglio, componenti industriali, parti in movimento |

| Eccezionale Resistenza alla Corrosione e agli Agenti Chimici | Protezione contro ossidazione, appannamento e ambienti aggressivi | Dispositivi medici, ferramenta marina, parti di processo chimico |

| Deposizione a Bassa Temperatura e Versatile | Riveste substrati sensibili al calore come plastiche ed elettronica | Elettronica, beni di consumo, componenti biomedici |

| Precisione su Scala Nanometrica | Film ultrasottili e uniformi per applicazioni esigenti | Semiconduttori, ottica, nanotecnologia |

| Processo Ecologicamente Pulito | Nessun rifiuto pericoloso; metodo a secco basato sul vuoto | Produzione sostenibile, marchi eco-consapevoli |

Pronto a migliorare le prestazioni e la durata del tuo prodotto con il rivestimento PVD?

KINTEK è specializzata in apparecchiature di laboratorio avanzate e soluzioni di rivestimento, inclusi sistemi PVD personalizzati in base alle vostre esigenze specifiche. Sia che stiate sviluppando componenti industriali ad alte prestazioni, dispositivi elettronici sensibili o prodotti di consumo durevoli, la nostra esperienza vi assicura di ottenere durata superiore, precisione e risultati ecologici.

Contatta oggi i nostri esperti di rivestimento per discutere come il PVD può risolvere le vostre sfide sui materiali e aggiungere valore al vostro processo di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati