I vantaggi principali del rivestimento Diamond-Like Carbon (DLC) sono la sua eccezionale durezza, il basso coefficiente di attrito e l'elevata resistenza alla corrosione. Questa combinazione unica lo rende un trattamento superficiale altamente efficace per prolungare la vita e migliorare le prestazioni dei componenti in una vasta gamma di applicazioni, dai motori automobilistici agli impianti medici.

Il DLC non è un singolo materiale ma una famiglia di rivestimenti di carbonio amorfo. La chiave per sfruttarne i benefici è capire che le sue proprietà specifiche, come la durezza o l'attrito, possono essere ingegnerizzate con precisione, consentendo di abbinare le caratteristiche del rivestimento alle esigenze specifiche della propria applicazione.

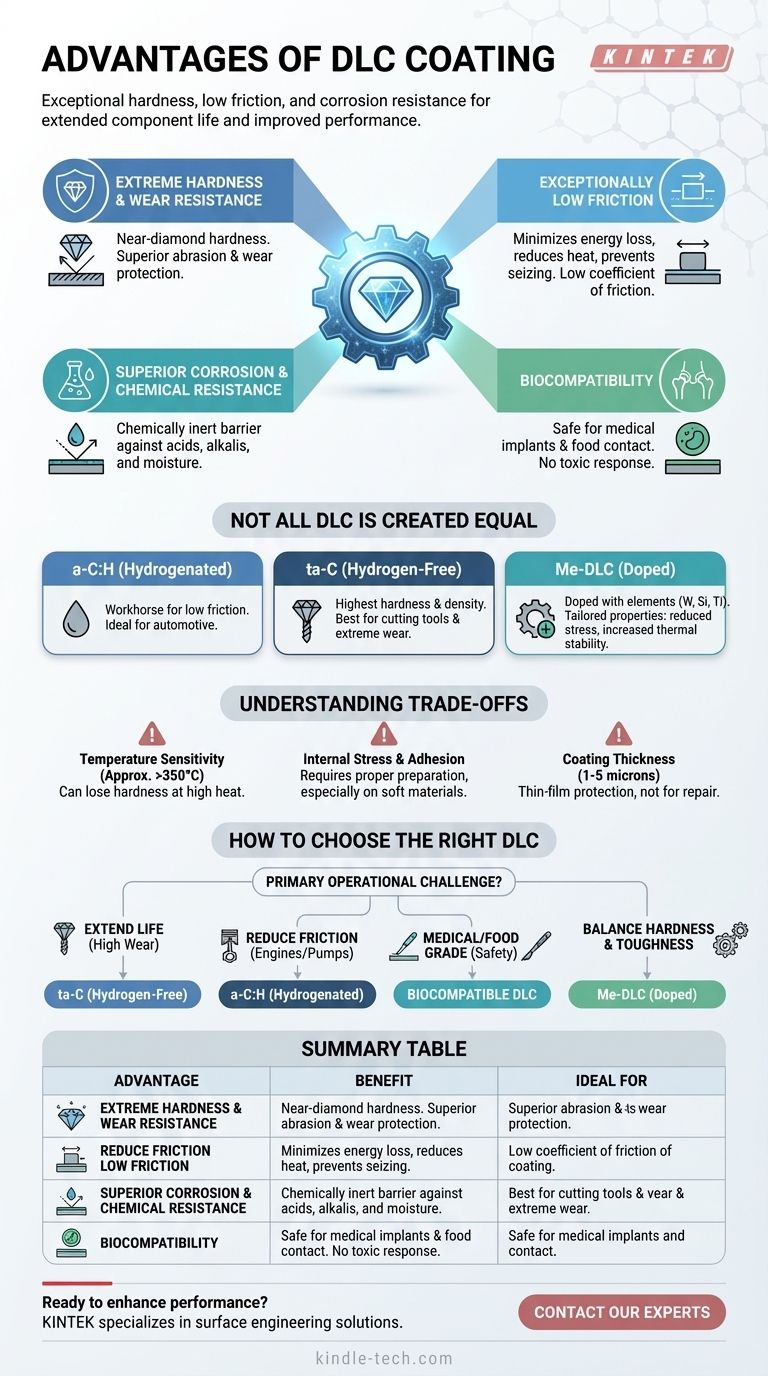

Le Proprietà Fondamentali dei Rivestimenti DLC

I rivestimenti Diamond-Like Carbon vengono applicati come film sottili, tipicamente utilizzando processi di deposizione chimica da vapore assistita da plasma (PACVD) o deposizione fisica da vapore (PVD). La struttura del film risultante gli conferisce una miscela unica delle proprietà del diamante naturale e della grafite.

Estrema Durezza e Resistenza all'Usura

I rivestimenti DLC sono eccezionalmente duri, spesso collocandosi tra il diamante naturale e lo zaffiro sulla scala Mohs. Questa durezza fornisce uno strato protettivo robusto sulla superficie di un componente.

Questo si traduce direttamente in una superiore resistenza all'abrasione e all'usura. Il rivestimento agisce come uno scudo, impedendo al materiale sottostante di essere graffiato, scalfito o consumato dal contatto con altre superfici.

Attrito Eccezionalmente Basso

Uno dei vantaggi più significativi del DLC è il suo coefficiente di attrito estremamente basso, in alcuni casi avvicinandosi a quello del Teflon o persino del ghiaccio bagnato su ghiaccio bagnato.

Questa proprietà è fondamentale per le parti in movimento. Riducendo l'attrito, i rivestimenti DLC riducono al minimo la perdita di energia, diminuiscono la generazione di calore e impediscono ai componenti di grippare sotto carichi elevati.

Resistenza Superiore alla Corrosione e agli Agenti Chimici

I rivestimenti DLC sono chimicamente inerti. Ciò significa che non reagiscono con la maggior parte degli acidi, alcali o solventi.

Questa inerzia crea una barriera altamente efficace contro la corrosione e l'attacco chimico. Il rivestimento sigilla il materiale del substrato, proteggendolo dall'umidità e dalle sostanze aggressive che altrimenti lo degraderebbero.

Biocompatibilità

Certe formulazioni di DLC sono biocompatibili, il che significa che non producono una risposta tossica o immunologica se esposte al corpo umano o ai fluidi corporei.

Questo rende il DLC un rivestimento ideale per impianti medici, strumenti chirurgici e attrezzature per la lavorazione alimentare. Fornisce una superficie sicura e durevole che migliora le prestazioni senza rappresentare un rischio per la salute.

Non Tutti i DLC Sono Uguali

Comprendere i diversi tipi di DLC è fondamentale per selezionare la soluzione giusta. Le proprietà possono variare significativamente in base al rapporto tra legami simili al diamante (sp3) e grafitici (sp2) e all'inclusione di altri elementi.

Carbonio Amorfo Idrogenato (a-C:H)

Questa è la forma più comune e versatile di DLC. È apprezzata per il suo attrito molto basso ed è considerata la soluzione principale per molte applicazioni industriali e automobilistiche in cui l'obiettivo primario è ridurre la resistenza e l'usura.

Carbonio Amorfo Tetraedrico Senza Idrogeno (ta-C)

Spesso considerato la forma "più pura" di DLC, il ta-C ha la più alta concentrazione di legami sp3 simili al diamante. Questo gli conferisce la massima durezza e densità nella famiglia DLC.

È la scelta preferita per le applicazioni più esigenti, come la protezione degli utensili da taglio, dove l'estrema resistenza all'usura è fondamentale.

DLC Drogato e Contenente Metalli (Me-DLC)

Gli ingegneri possono introdurre altri elementi, come Tungsteno, Silicio o Titanio, nella matrice di carbonio. Questo processo, noto come drogaggio, modifica le proprietà del rivestimento.

Il drogaggio può essere utilizzato per ridurre lo stress interno, aumentare la stabilità termica o alterare la conduttività elettrica, adattando il rivestimento per applicazioni specializzate in cui il DLC standard potrebbe non essere sufficiente.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, il DLC non è una soluzione universale. Essere consapevoli delle sue limitazioni è fondamentale per un'implementazione di successo.

Sensibilità alla Temperatura

La limitazione principale della maggior parte dei rivestimenti DLC è la loro stabilità termica. Se esposti a temperature tipicamente superiori a 350°C (660°F) in un'atmosfera normale, la struttura simile al diamante può iniziare a convertirsi in grafite, facendogli perdere la sua durezza e le sue proprietà benefiche.

Stress Interno e Adesione

L'estrema durezza del DLC può creare un'elevata sollecitazione interna di compressione all'interno del film sottile. Senza un'adeguata preparazione del substrato e processi di deposizione, questa sollecitazione può portare a problemi di adesione, specialmente su materiali più morbidi o geometrie complesse.

Spessore del Rivestimento

Il DLC è un rivestimento a film sottile, tipicamente applicato in spessori di soli 1-5 micron. È progettato per proteggere una superficie, non per ricostruirla o riparare difetti geometrici significativi.

Come Scegliere il DLC Giusto per la Tua Applicazione

La selezione del rivestimento corretto richiede una chiara comprensione della tua principale sfida operativa.

- Se il tuo obiettivo principale è prolungare la vita degli utensili da taglio o dei componenti soggetti ad alta usura: La durezza superiore di un rivestimento senza idrogeno (ta-C) è la scelta migliore.

- Se il tuo obiettivo principale è ridurre l'attrito in motori, pompe o cuscinetti: Un rivestimento idrogenato (a-C:H) offre un eccellente equilibrio tra basso attrito ed economicità.

- Se la tua applicazione è per impianti medici o macchinari per uso alimentare: Assicurati di specificare un rivestimento DLC certificato per la sua biocompatibilità.

- Se hai bisogno di bilanciare durezza e tenacità su un materiale più morbido: Un rivestimento drogato con metallo (Me-DLC) può ridurre lo stress interno e migliorare l'adesione.

Abbinando il tipo specifico di DLC alla tua sfida unica, puoi sfruttarne efficacemente le proprietà per ottenere significativi guadagni in termini di prestazioni e affidabilità.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio Primario | Ideale Per |

|---|---|---|

| Durezza Estrema | Resistenza superiore all'usura e all'abrasione | Utensili da taglio, componenti ad alta usura |

| Basso Attrito | Minimizza la perdita di energia e la generazione di calore | Parti del motore, cuscinetti, pompe |

| Resistenza alla Corrosione | Barriera contro agenti chimici e umidità | Ambienti difficili, dispositivi medici |

| Biocompatibilità | Sicuro per uso medico e alimentare | Strumenti chirurgici, impianti, macchinari alimentari |

Pronto a migliorare le prestazioni e la durata del tuo componente con un rivestimento DLC di precisione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati per l'ingegneria delle superfici, aiutandoti a selezionare e applicare la soluzione DLC ideale per le tue esigenze specifiche, sia per applicazioni automobilistiche, mediche o industriali.

Contatta i nostri esperti oggi stesso per discutere come possiamo personalizzare un rivestimento DLC per risolvere le tue sfide di usura, attrito o corrosione!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Carta di carbonio idrofila TGPH060 per applicazioni di laboratorio per batterie

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono le applicazioni del rivestimento DLC? Migliora usura, attrito e prestazioni per i tuoi componenti

- Cos'è il processo HDP-CVD? Padroneggiare il riempimento di vuoti senza vuoti per la produzione di semiconduttori

- Perché il plasma è una componente cruciale del processo PECVD? Sbloccare la deposizione di film sottili a bassa temperatura

- Qual è la temperatura dell'ossido PECVD? Ottieni la deposizione a bassa temperatura per materiali sensibili

- Perché usare la PECVD? Ottenere film sottili di alta qualità su materiali sensibili alla temperatura

- Come funziona il processo PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi tecnici del PECVD rispetto al CVD per i film di CF2? Master Precision Nano-Engineering

- Quali sono le proprietà vantaggiose dei film sottili depositati tramite PECVD? Migliora l'affidabilità del tuo dispositivo