In sostanza, i rivestimenti diamantati conferiscono le proprietà superiori del diamante—estrema durezza, basso attrito e resistenza chimica—alla superficie di un materiale meno capace. Questo miglioramento funzionale aumenta drasticamente la durata e le prestazioni in applicazioni esigenti, dagli utensili da taglio ad alta velocità agli impianti medicali a lunga durata.

Applicare un rivestimento diamantato non significa solo rendere una superficie più dura; significa trasformare fondamentalmente le sue caratteristiche prestazionali. Il vero valore risiede nel combinare la forza e l'efficacia in termini di costi di un materiale di substrato sfuso con le impareggiabili proprietà superficiali del diamante.

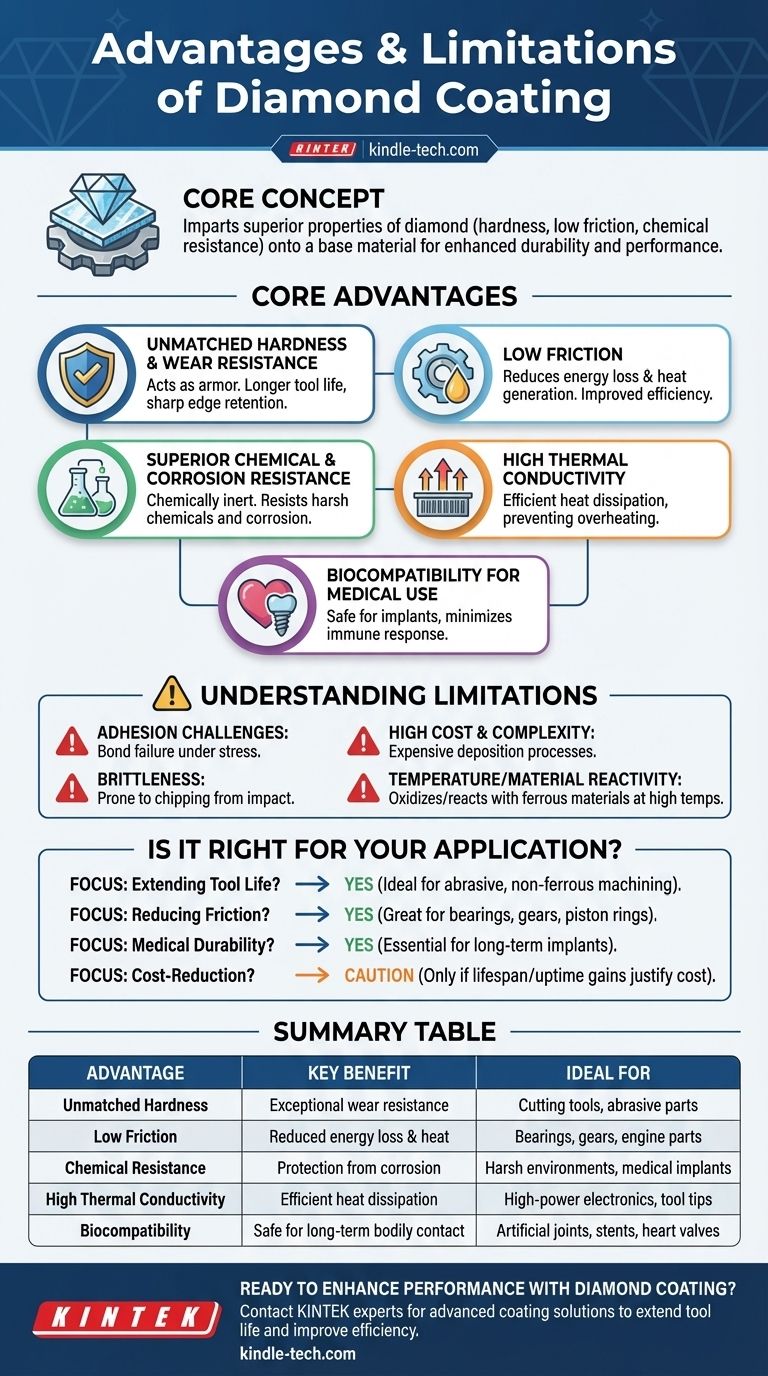

I principali vantaggi del rivestimento diamantato spiegati

Comprendere perché i rivestimenti diamantati vengono scelti richiede di guardare oltre un singolo attributo. È la combinazione unica di diverse proprietà d'élite che li rende una soluzione potente per complesse sfide ingegneristiche.

Durezza e resistenza all'usura ineguagliabili

Il diamante è il materiale più duro conosciuto. Quando applicato come pellicola sottile, agisce come una corazza per il componente sottostante.

Questa estrema durezza fornisce un'eccezionale resistenza all'usura abrasiva e ai graffi. Per un utensile da taglio, questo si traduce direttamente in una maggiore durata operativa e nella capacità di mantenere un bordo affilato per tagli più puliti e precisi.

Attrito eccezionalmente basso

I rivestimenti in diamante e in carbonio simile al diamante (DLC) hanno un coefficiente di attrito molto basso, in alcuni casi paragonabile a quello del Teflon. Tuttavia, a differenza del Teflon, sono anche incredibilmente duri.

Questa elevata lubrificità riduce l'energia persa per attrito tra le parti in movimento. Il risultato è una minore generazione di calore, una migliore efficienza e una significativa riduzione dell'usura superficiale, che è fondamentale per componenti come cuscinetti, ingranaggi e parti di motori.

Resistenza chimica e alla corrosione superiore

Il diamante è chimicamente inerte, il che significa che non reagisce facilmente con altre sostanze. Questo rende le parti rivestite di diamante altamente resistenti alla corrosione e all'attacco di sostanze chimiche aggressive.

Questa proprietà è vitale per i componenti utilizzati in ambienti corrosivi o per gli impianti medicali che devono sopravvivere per decenni all'interno del corpo umano senza degradarsi o rilasciare materiali nocivi.

Elevata conducibilità termica

Il diamante possiede la più alta conducibilità termica di qualsiasi materiale sfuso. Un rivestimento diamantato può dissipare efficacemente il calore da un punto critico, come la punta di un utensile da taglio o un componente elettronico ad alta potenza.

Dissipando il calore, il rivestimento impedisce al materiale sottostante di surriscaldarsi, il che potrebbe causarne l'ammorbidimento, la deformazione o il cedimento prematuro.

Biocompatibilità per uso medico

Tipi specifici di rivestimenti diamantati, in particolare il DLC, sono biocompatibili. Il corpo umano non li riconosce come oggetti estranei, il che previene una risposta immunitaria o il rigetto.

Combinati con la loro resistenza all'usura e l'inerzia chimica, questo li rende una superficie ideale per impianti medicali come articolazioni artificiali, stent e valvole cardiache, minimizzando i detriti da usura e garantendo una stabilità a lungo termine.

Comprendere i compromessi e le limitazioni

Sebbene potenti, i rivestimenti diamantati non sono una soluzione universale. Riconoscerne i limiti è fondamentale per una corretta implementazione.

La sfida dell'adesione

La sfida più grande è garantire che il film di diamante aderisca saldamente al substrato. Il legame tra il rivestimento e il materiale di base può essere un punto di cedimento, specialmente sotto forte stress o cicli termici.

Le differenze di espansione termica tra il film di diamante e il substrato possono causare un immenso stress interno, portando a delaminazione o fessurazione.

Fragilità sotto impatto

Sebbene estremamente duro, il diamante è anche fragile. Un impatto diretto e acuto può causare la scheggiatura o la frattura del rivestimento. Resiste eccellentemente all'abrasione ma potrebbe non gestire gli urti improvvisi altrettanto bene quanto un materiale più tenace e duttile.

Costo elevato e complessità del processo

I processi di deposizione utilizzati per creare rivestimenti diamantati, come la deposizione chimica da vapore (CVD) o la deposizione fisica da vapore (PVD), sono sofisticati e richiedono attrezzature costose. Questo rende i componenti rivestiti di diamante significativamente più costosi rispetto alle loro controparti non rivestite.

Temperatura e reattività del materiale

In presenza di ossigeno, il diamante inizia ad ossidarsi e a convertirsi in grafite a temperature intorno ai 700°C, perdendo le sue proprietà benefiche. Inoltre, il diamante può reagire chimicamente con materiali ferrosi (ferro, acciaio) ad alte temperature, causando una rapida usura dell'utensile. Questo lo rende più adatto per la lavorazione di materiali non ferrosi come alluminio o compositi.

Il rivestimento diamantato è adatto alla tua applicazione?

Basa la tua decisione sul tuo requisito di prestazione principale e se i benefici giustificano il costo e la complessità.

- Se il tuo obiettivo principale è prolungare la vita dell'utensile e le prestazioni di taglio: L'estrema durezza e la conducibilità termica lo rendono una scelta ideale, specialmente nella lavorazione di materiali abrasivi non ferrosi come leghe di alluminio, grafite e compositi.

- Se il tuo obiettivo principale è ridurre l'attrito nelle parti in movimento: Il basso coefficiente di attrito offre vantaggi significativi per componenti ad alte prestazioni come cuscinetti, fasce elastiche e ingranaggi dove l'efficienza e la riduzione dell'usura sono critiche.

- Se il tuo obiettivo principale è la biocompatibilità e la durata nei dispositivi medici: La sua inerzia chimica e la resistenza all'usura sono essenziali per gli impianti che devono durare decenni all'interno del corpo senza causare reazioni avverse.

- Se il tuo obiettivo principale è la riduzione dei costi su un componente: Sii cauto; l'elevato costo iniziale del rivestimento diamantato è giustificato solo quando porta a miglioramenti significativi e misurabili nella durata, nel tempo di attività della macchina o nelle prestazioni complessive del sistema.

In definitiva, l'utilizzo di un rivestimento diamantato è una decisione ingegneristica strategica per raggiungere un livello di prestazioni superficiali che il materiale di base da solo non può fornire.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Ideale per |

|---|---|---|

| Durezza ineguagliabile | Eccezionale resistenza all'usura | Utensili da taglio, parti abrasive |

| Basso attrito | Riduzione della perdita di energia e del calore | Cuscinetti, ingranaggi, parti di motori |

| Resistenza chimica | Protezione dalla corrosione | Ambienti ostili, impianti medicali |

| Elevata conducibilità termica | Efficiente dissipazione del calore | Elettronica ad alta potenza, punte di utensili |

| Biocompatibilità | Sicuro per il contatto corporeo a lungo termine | Articolazioni artificiali, stent, valvole cardiache |

Pronto a migliorare i tuoi componenti con le prestazioni superiori di un rivestimento diamantato?

Presso KINTEK, siamo specializzati in soluzioni di rivestimento avanzate per laboratori e applicazioni industriali. La nostra esperienza può aiutarti a determinare se un rivestimento diamantato è la scelta strategica giusta per prolungare la vita dei tuoi utensili da taglio, migliorare l'efficienza delle tue parti in movimento o garantire la durata dei tuoi dispositivi medici.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche e scoprire come le attrezzature e i materiali di consumo da laboratorio di KINTEK possono offrire miglioramenti misurabili in termini di prestazioni ed efficacia dei costi per la tua attività.

Guida Visiva

Prodotti correlati

- Materiali diamantati drogati con boro tramite CVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è lo scopo dell'aggiunta di una fonte di boro nella crescita del diamante CVD? Padronanza della conduttività dei semiconduttori di tipo P

- Qual è lo scopo della polarizzazione anodica sugli elettrodi BDD? Garantire risultati di ricerca accurati e riproducibili

- Quali condizioni fisiche fornisce una pressa HPHT per la sintesi di BDD? Raggiungi condizioni estreme di 5 GPa e 1800 K

- Perché vengono selezionati gli anodi BDD non attivi per il trattamento delle acque reflue? Raggiungere la mineralizzazione totale degli inquinanti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali