In breve, la Deposizione Fisica da Vapore (PVD) è un processo che produce rivestimenti eccezionalmente duri, sottili e durevoli, ma non è una soluzione universalmente perfetta. La PVD eccelle nel migliorare la resistenza all'usura, la resistenza alla corrosione e l'attrattiva estetica di un prodotto attraverso un metodo di deposizione sotto vuoto altamente controllato. I suoi principali svantaggi, tuttavia, non risiedono nelle prestazioni del rivestimento, ma derivano dal processo stesso, inclusa la sua applicazione a linea di vista e la necessità critica di una preparazione impeccabile del substrato.

La decisione di utilizzare il rivestimento PVD dipende da un compromesso: si ottengono prestazioni superficiali ed estetiche eccezionali su parti complesse senza alterarne le dimensioni, ma si deve accettare un processo che richiede una preparazione meticolosa ed è limitato alle superfici che può direttamente "vedere".

I Vantaggi Funzionali: Migliorare le Prestazioni

I rivestimenti PVD vengono scelti quando la superficie di un componente deve superare il materiale di base di cui è fatto. Questi benefici funzionali sono il motore principale della sua adozione in applicazioni tecniche esigenti.

Durezza e Resistenza all'Usura Superiori

I rivestimenti PVD sono eccezionalmente duri e resistenti all'usura. Questo li rende ideali per applicazioni come gli utensili da taglio, dove possono aumentare la vita utile dell'utensile fino a dieci volte.

Il rivestimento agisce come una barriera durevole, fornendo un'elevata resistenza all'usura microscopica e all'abrasione che degradano i componenti nel tempo.

Migliorata Resistenza Chimica e alla Corrosione

Depositando uno strato denso e legato su un substrato, la PVD fornisce una barriera efficace contro l'ossidazione e l'attacco chimico.

Questo migliora la resistenza alla corrosione della parte sottostante, prolungandone la vita operativa in ambienti moderatamente corrosivi.

Attrito Ridotto

I rivestimenti PVD possono essere progettati per essere estremamente lisci e lubrificanti, il che riduce significativamente il coefficiente di attrito sulla superficie di un componente.

Questo è fondamentale per le parti in movimento, migliorando l'efficienza e prevenendo il grippaggio sotto carico.

Eccellente Adesione e Stabilità Dimensionale

Un vantaggio chiave della PVD è la sua eccellente adesione al substrato. Il processo forma un'interfaccia forte e legata tra il rivestimento e la parte.

Inoltre, poiché la PVD è un processo a bassa temperatura (tipicamente 120°C-350°C), non influisce sulla microstruttura o sulla tempra del materiale di base. Questo, combinato con la sottigliezza del rivestimento, assicura che la precisione dimensionale dei componenti di precisione sia mantenuta.

I Vantaggi Estetici e di Finitura

Oltre alle pure prestazioni, la PVD è un processo di prim'ordine per ottenere finiture decorative di alta qualità che sono tanto durevoli quanto belle.

Aspetto di Alta Qualità e Duraturo

La PVD fornisce una finitura brillante e decorativa che può essere prodotta in un'ampia varietà di colori. Questo aspetto simile a un gioiello è molto ricercato per i prodotti di consumo.

Crucialmente, questa finitura non è un semplice strato di vernice; è una parte legata della superficie che non si scheggia, non si ossida e non sbiadisce, garantendo che mantenga il suo aspetto nel tempo senza manutenzione extra.

Perfetta Replicazione della Texture Superficiale

Il processo PVD deposita uno strato molto sottile e uniforme che si conforma perfettamente alla finitura esistente del substrato.

Ciò significa che fornisce un'ottima impressione di superfici testurizzate e lucidate, preservando il design e la sensazione previsti della parte aggiungendo colore e durata.

Comprendere i Compromessi e le Limitazioni

Nessun processo è senza i suoi vincoli. Riconoscere le limitazioni della PVD è essenziale per prendere una decisione informata. Questi non sono difetti del rivestimento, ma aspetti intrinseci del processo.

Deposizione a Linea di Vista

La PVD è fondamentalmente un processo a linea di vista. Pensatela come la verniciatura a spruzzo, ma con gli atomi; se il materiale sorgente non può "vedere" una superficie, non può rivestirla.

Questo rende difficile rivestire l'interno di fori lunghi e stretti o geometrie interne complesse. Queste aree riceveranno poco o nessun rivestimento, creando un potenziale punto di fallimento.

Requisito di Estrema Pulizia del Substrato

Il processo si svolge in alto vuoto e l'adesione del rivestimento dipende interamente da una superficie perfettamente pulita.

Qualsiasi contaminazione da oli, polvere o persino impronte digitali può rovinare l'adesione del rivestimento. Ciò significa che le parti richiedono rigorosi protocolli di pulizia e manipolazione a più stadi, il che aggiunge complessità e costi alla produzione.

Spessore del Film Relativamente Sottile

I rivestimenti PVD sono estremamente sottili, tipicamente misurati in micron (μm) a una sola cifra. Sebbene molto duri, forniscono una protezione minima contro impatti pesanti o scanalature profonde.

Per applicazioni che richiedono un significativo accumulo di materiale per il ripristino di parti o la resistenza all'usura pesante e abrasiva, altri processi come la spruzzatura termica o la saldatura a riporto sono più appropriati.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se la PVD è la scelta corretta, è necessario valutare i suoi potenti benefici in termini di prestazioni rispetto ai suoi vincoli di processo.

- Se il tuo obiettivo principale è l'estrema durata per utensili di precisione: la PVD è una scelta eccezionale, poiché la sua durezza e lubrificità aumentano drasticamente la vita utile dell'utensile senza alterare le dimensioni critiche.

- Se il tuo obiettivo principale è una finitura decorativa premium e duratura: la PVD offre un'estetica superiore che resiste allo sbiadimento e all'usura, rendendola ideale per prodotti di consumo di fascia alta, infissi e gioielli.

- Se il tuo obiettivo principale è il rivestimento di geometrie interne complesse: dovresti indagare processi alternativi come la Deposizione Chimica da Vapore (CVD), che non è a linea di vista e può rivestire meglio forme complesse.

- Se il tuo obiettivo principale è una protezione dalla corrosione a basso costo e in grandi quantità: metodi più semplici come la zincatura o la verniciatura possono essere più convenienti, poiché i benefici ad alte prestazioni della PVD potrebbero essere non necessari.

Comprendere questi principi fondamentali ti consente di sfruttare la PVD non solo come rivestimento, ma come strumento strategico per il miglioramento del prodotto.

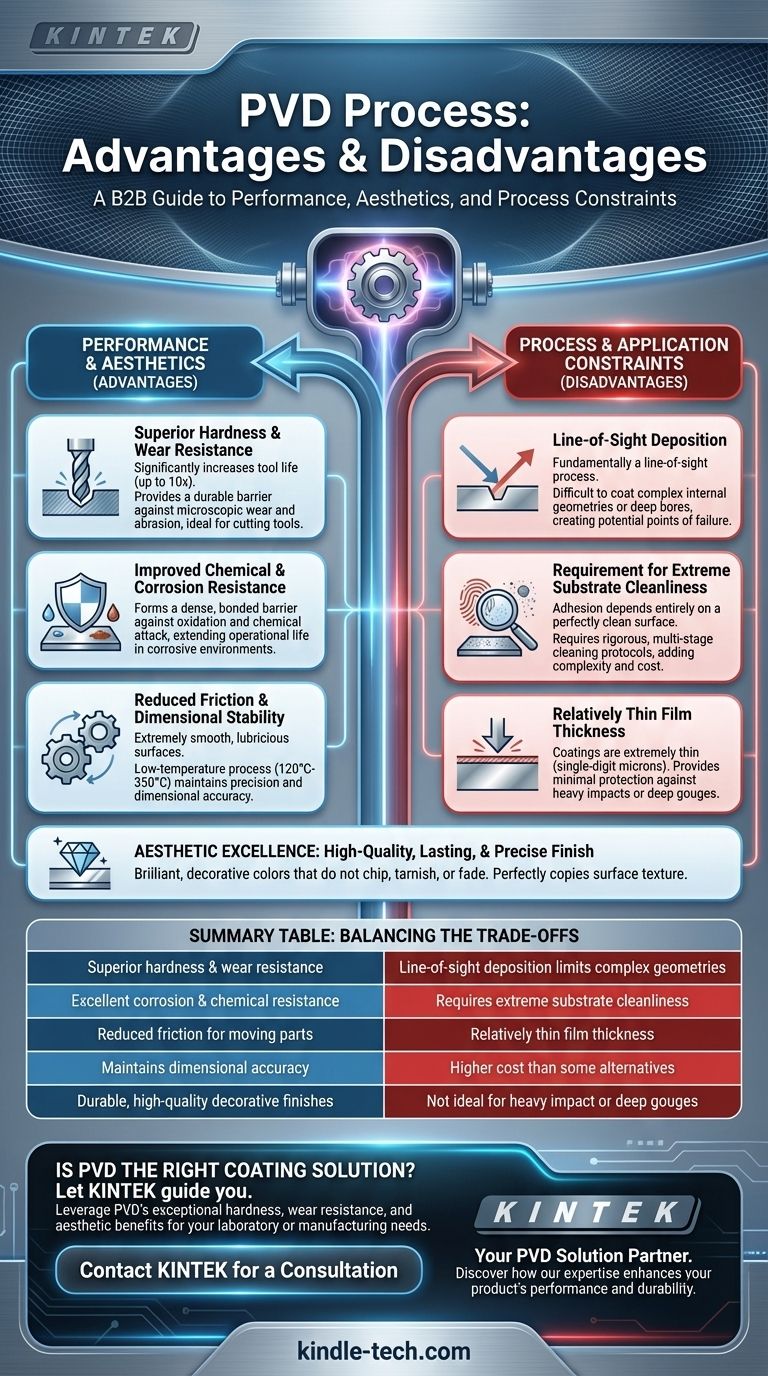

Tabella Riassuntiva:

| Vantaggio | Svantaggio |

|---|---|

| Durezza e resistenza all'usura superiori | La deposizione a linea di vista limita le geometrie complesse |

| Eccellente resistenza alla corrosione e chimica | Richiede estrema pulizia del substrato |

| Attrito ridotto per le parti in movimento | Spessore del film relativamente sottile |

| Mantiene la precisione dimensionale | Costo più elevato rispetto ad alcune alternative |

| Finiture decorative durevoli e di alta qualità | Non ideale per impatti pesanti o scanalature profonde |

La PVD è la soluzione di rivestimento giusta per i tuoi utensili o componenti di precisione?

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati, inclusi i sistemi di rivestimento PVD. La nostra esperienza può aiutarti a sfruttare l'eccezionale durezza, resistenza all'usura e i benefici estetici della PVD per le tue esigenze di laboratorio o produzione.

Lascia che il nostro team ti guidi verso la soluzione ottimale per il miglioramento delle superfici. Contatta KINTEK oggi stesso per una consulenza e scopri come la nostra esperienza PVD può migliorare le prestazioni e la durata del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura