Nel mondo del trattamento termico, la tempra in olio offre un equilibrio critico tra un'efficace tempra e la minimizzazione della distorsione del pezzo. Il suo vantaggio principale è una velocità di raffreddamento controllata e meno severa rispetto all'acqua, che riduce drasticamente il rischio di cricche. Tuttavia, questa stessa caratteristica significa che potrebbe non raggiungere la massima durezza possibile per alcune leghe d'acciaio che richiedono una tempra più drastica.

L'olio è il mezzo di tempra preferito quando la priorità è evitare distorsioni e cricche negli acciai legati o in pezzi con geometrie complesse. Il compromesso fondamentale è accettare una durezza di picco leggermente inferiore in cambio di una stabilità dimensionale e un'integrità del pezzo superiori.

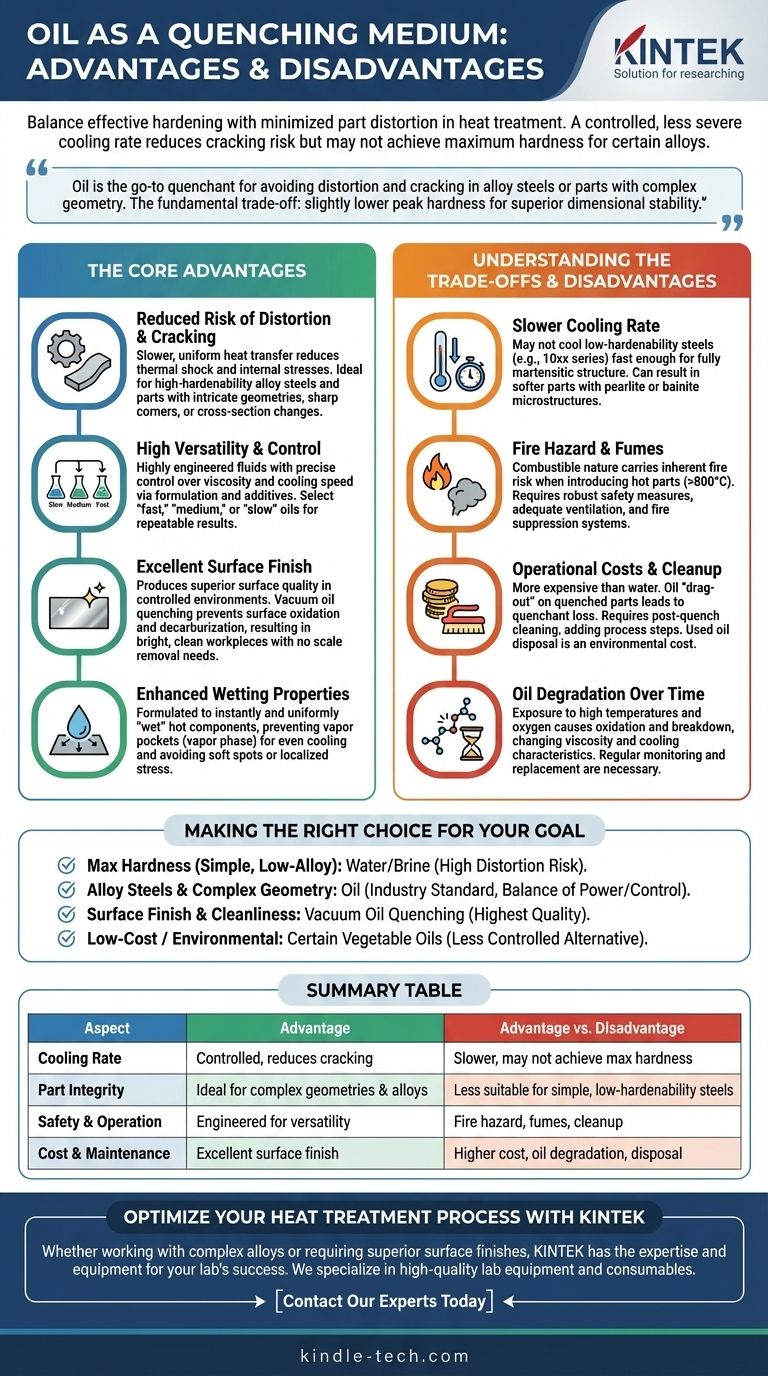

I principali vantaggi della tempra in olio

La popolarità dell'olio come mezzo di tempra deriva dalla sua capacità di risolvere i problemi più comuni e costosi associati al trattamento termico: rottura del pezzo e imprecisione dimensionale.

Rischio ridotto di distorsione e cricche

L'olio trasferisce il calore da un pezzo caldo più lentamente e uniformemente rispetto all'acqua. Questa velocità di raffreddamento meno severa riduce l'immenso shock termico e le sollecitazioni interne che causano la deformazione, la distorsione o la rottura dei pezzi.

Ciò rende l'olio la scelta ideale per acciai legati ad alta temprabilità o pezzi con geometrie intricate, angoli acuti o significative variazioni di sezione trasversale.

Elevata versatilità e controllo

A differenza dell'acqua, gli oli da tempra sono fluidi altamente ingegnerizzati. Le loro proprietà, come la viscosità e la velocità di raffreddamento, possono essere controllate con precisione attraverso la formulazione e l'uso di additivi specializzati.

Ciò consente di selezionare un olio "veloce", "medio" o "lento" per adattarsi perfettamente ai requisiti di una specifica lega d'acciaio e configurazione del pezzo, garantendo risultati ripetibili e affidabili.

Eccellente finitura superficiale

Se eseguita in un ambiente controllato, la tempra in olio produce una qualità superficiale superiore. La tempra in olio sotto vuoto, in particolare, è un processo premium che previene l'ossidazione superficiale e la decarburazione.

Il risultato è un pezzo luminoso e pulito che non richiede successiva rimozione di scaglie o pulizia, risparmiando tempo e costi di lavorazione a valle.

Proprietà di bagnatura migliorate

Gli oli da tempra moderni sono formulati per "bagnare" l'intera superficie di un componente caldo istantaneamente e uniformemente. Ciò previene la formazione di sacche di vapore stabili (la "fase vapore") che possono causare un raffreddamento non uniforme e portare a punti molli o stress localizzato.

Comprendere i compromessi e gli svantaggi

Sebbene altamente efficace, la tempra in olio non è priva di limitazioni. Questi compromessi sono principalmente legati alla sicurezza, al costo e alla sua intrinseca velocità di raffreddamento.

Velocità di raffreddamento più lenta

La stessa caratteristica che previene le cricche—una velocità di raffreddamento più lenta—è anche una limitazione. Per alcuni acciai a bassa temprabilità (come gli acciai al carbonio della serie 10xx), l'olio potrebbe non raffreddare il pezzo abbastanza velocemente da ottenere una struttura completamente martensitica.

Ciò può comportare un pezzo più morbido del desiderato, poiché l'acciaio si trasforma in altre microstrutture come perlite o bainite invece della dura martensite.

Rischio di incendio e fumi

L'olio è combustibile. Immergere un componente riscaldato a oltre 800°C (1500°F) nell'olio comporta un rischio intrinseco di incendio se il processo non è adeguatamente controllato.

Ciò richiede robuste misure di sicurezza, inclusa un'adeguata ventilazione per gestire fumi e fumo, e appropriati sistemi antincendio.

Costi operativi e pulizia

Gli oli da tempra specializzati sono più costosi dell'acqua. Inoltre, l'olio tende ad aderire ai pezzi temprati, un fenomeno noto come "trascinamento", che porta alla perdita di mezzo di tempra.

Questi pezzi oleosi richiedono una fase di pulizia o lavaggio post-tempra, aggiungendo un altro processo e costi associati. Infine, l'olio usato è considerato rifiuto industriale e deve essere smaltito secondo le normative ambientali.

Degradazione dell'olio nel tempo

Durante la sua vita utile, l'olio da tempra è esposto ad alte temperature e ossigeno, causando la sua ossidazione e degradazione. Questo deterioramento modifica la viscosità dell'olio e altera le sue caratteristiche di raffreddamento, portando a risultati incoerenti.

Il monitoraggio regolare delle condizioni dell'olio e la sua eventuale sostituzione sono attività di manutenzione necessarie per garantire la stabilità del processo.

Fare la scelta giusta per il tuo obiettivo

La decisione tra olio e altri mezzi di tempra dipende interamente dal materiale, dalla geometria del pezzo e dalle proprietà finali desiderate.

- Se il tuo obiettivo principale è raggiungere la massima durezza in acciai semplici a bassa lega: L'acqua o la salamoia sono spesso una scelta migliore, a condizione che tu possa accettare il rischio significativamente più elevato di distorsione o cricche.

- Se il tuo obiettivo principale è temprare acciai legati o pezzi con geometria complessa: L'olio è lo standard industriale, offrendo un eccellente e affidabile equilibrio tra potere di tempra e controllo dimensionale.

- Se il tuo obiettivo principale è la finitura superficiale e la pulizia del processo per componenti critici: La tempra in olio sotto vuoto fornisce i risultati di massima qualità, eliminando difetti superficiali e operazioni di pulizia post-tempra.

- Se il tuo obiettivo principale è una tempra a basso costo o ecologicamente consapevole per compiti meno critici: Alcuni oli vegetali possono essere un'alternativa valida, sebbene meno controllata, ai prodotti a base di petrolio.

Comprendere questi compromessi ti consente di selezionare un processo di tempra che fornisce le proprietà del materiale richieste senza compromettere l'integrità del tuo pezzo.

Tabella riassuntiva:

| Aspetto | Vantaggio | Svantaggio |

|---|---|---|

| Velocità di raffreddamento | Controllata, riduce cricche e distorsioni | Più lenta, potrebbe non raggiungere la durezza massima per alcuni acciai |

| Integrità del pezzo | Ideale per geometrie complesse e acciai legati | Meno adatto per acciai semplici a bassa temprabilità |

| Sicurezza e funzionamento | Progettato per versatilità e controllo | Rischio di incendio, fumi e richiede pulizia |

| Costo e manutenzione | Eccellente finitura superficiale (es. tempra sotto vuoto) | Costo più elevato, degradazione dell'olio e necessità di smaltimento |

Ottimizza il tuo processo di trattamento termico con KINTEK

Scegliere il giusto mezzo di tempra è fondamentale per raggiungere il perfetto equilibrio tra durezza, stabilità dimensionale e integrità del pezzo. Che tu stia lavorando con complessi componenti in acciaio legato o richieda la finitura superficiale superiore della tempra in olio sotto vuoto, KINTEK ha l'esperienza e le attrezzature per supportare il successo del tuo laboratorio.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue specifiche esigenze di trattamento termico. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare il tuo processo di tempra, migliorare la ripetibilità e garantire i risultati di massima qualità per i tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Pressa per stampi poligonali per laboratorio

- Pressa bidirezionale quadrata per uso di laboratorio

Domande frequenti

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura