In linea di principio, sì. La pirolisi è generalmente considerata un processo efficiente dal punto di vista energetico perché è progettata per essere un produttore netto di energia. L'energia chimica contenuta nei suoi prodotti finali, come il bio-olio e il syngas, supera tipicamente l'energia termica necessaria per riscaldare la materia prima e guidare la reazione.

La misura fondamentale dell'efficienza della pirolisi è il suo bilancio energetico netto. Un sistema efficiente genera più energia nei suoi prodotti finali di quanta ne consumi per il riscaldamento, l'essiccazione della materia prima e la post-elaborazione, con il syngas prodotto spesso utilizzato per rendere il processo autosufficiente.

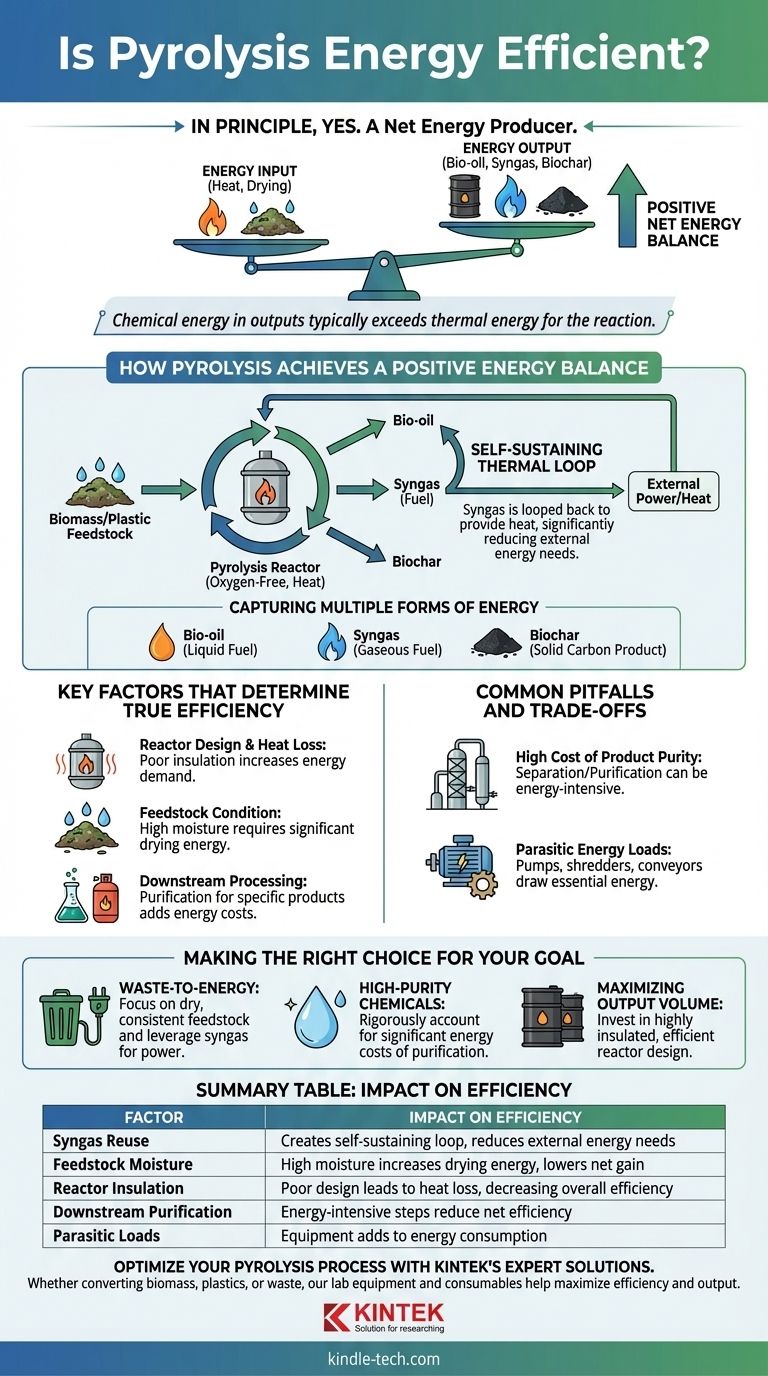

Come la Pirolisi Raggiunge un Bilancio Energetico Positivo

La pirolisi scompone materiali come la biomassa o la plastica in un ambiente privo di ossigeno utilizzando il calore. Sebbene richieda un apporto energetico iniziale, il processo è progettato per creare una catena del valore in cui i prodotti finali sono essi stessi vettori energetici.

Il Ciclo Termico Autosufficiente

Il fattore più critico per l'efficienza è l'utilizzo dei gas non condensabili (syngas) prodotti durante la reazione.

Questo syngas è un combustibile. Nei sistemi ben progettati, una parte di questo gas viene riciclata e bruciata per fornire il calore necessario a sostenere la reazione di pirolisi, riducendo significativamente o eliminando la necessità di fonti energetiche esterne una volta che il processo è avviato.

Catturare Molteplici Forme di Energia

La pirolisi non produce un solo prodotto; crea un portafoglio di prodotti di valore.

I prodotti principali sono il bio-olio (un combustibile liquido), il syngas (un combustibile gassoso) e il biochar (un prodotto solido a base di carbonio). L'energia chimica combinata di questi prodotti è l'"output energetico" che deve essere confrontato con l'"input energetico" del sistema.

Fattori Chiave che Determinano la Vera Efficienza

L'affermazione che la pirolisi sia "efficiente dal punto di vista energetico" è una regola generale, non una garanzia assoluta. Il guadagno o la perdita netta di energia effettiva dipende fortemente dalle specificità del sistema e dai suoi obiettivi.

Progettazione del Reattore e Perdita di Calore

Un'unità di pirolisi su scala industriale è un sistema termico complesso. La perdita di calore specifica del processo dovuta a reattori scarsamente isolati o a meccanismi di trasferimento del calore inefficienti può aumentare drasticamente l'energia richiesta per mantenere le temperature di reazione, riducendo l'efficienza complessiva.

Condizione della Materia Prima

La composizione e il contenuto di umidità del materiale grezzo (materia prima) sono fondamentali. La lavorazione di biomassa umida richiede una notevole quantità di energia iniziale per l'essiccazione prima che la reazione di pirolisi possa iniziare, il che può influire pesantemente sul bilancio energetico netto.

Requisiti di Elaborazione a Valle

L'uso previsto dei prodotti finali è di immensa importanza. Se l'obiettivo è semplicemente produrre un combustibile liquido, il processo è diretto.

Tuttavia, se l'obiettivo è produrre idrogeno di elevata purezza dalla pirolisi del metano, è necessario considerare i costi energetici per separarlo da altri idrocarburi e comprimerlo per lo stoccaggio, il che può ridurre l'efficienza netta.

Errori Comuni e Compromessi

Ottenere un'alta efficienza richiede un'ingegneria attenta per superare le sfide comuni. La mancata considerazione di questi fattori è la ragione principale per cui un progetto di pirolisi può diventare un consumatore di energia anziché un produttore.

L'Alto Costo della Purezza del Prodotto

Le reazioni secondarie sono comuni nella pirolisi, creando una miscela di composti. Se un prodotto chimico specifico e puro è l'output desiderato, le successive fasi di separazione e purificazione possono essere estremamente dispendiose dal punto di vista energetico, consumando talvolta più energia del processo di pirolisi stesso.

Carichi Energetici Parassiti

Oltre al reattore principale, i carichi energetici "parassiti" includono l'energia necessaria per trituratori, nastri trasportatori, pompe e sistemi di controllo dell'inquinamento. Questi componenti essenziali assorbono tutti energia e devono essere inclusi in qualsiasi calcolo onesto dell'efficienza energetica.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, l'efficienza energetica di un sistema di pirolisi è determinata dalla sua progettazione e dalla sua applicazione prevista.

- Se il tuo obiettivo principale è la conversione dei rifiuti in energia: La pirolisi può essere altamente efficiente, specialmente se utilizzi una materia prima secca e costante e sfrutti il syngas prodotto per alimentare l'operazione.

- Se il tuo obiettivo principale è la produzione di prodotti chimici di elevata purezza: Devi tenere rigorosamente conto dei significativi costi energetici della purificazione a valle, che definiranno la vera efficienza netta dell'intero processo.

- Se il tuo obiettivo principale è massimizzare il volume di produzione: La chiave è investire in un design del reattore altamente isolato ed efficiente per ridurre al minimo la perdita termica e garantire che la maggior parte della materia prima venga convertita in prodotti di valore.

Un sistema di pirolisi ingegnerizzato correttamente è un potente strumento per convertire i rifiuti in valore, ma la sua efficienza è il risultato diretto della progettazione del sistema e del suo allineamento con il suo scopo specifico.

Tabella Riassuntiva:

| Fattore | Impatto sull'Efficienza |

|---|---|

| Riutilizzo del Syngas | Crea un ciclo termico autosufficiente, riducendo il fabbisogno energetico esterno |

| Umidità della Materia Prima | L'elevata umidità aumenta l'energia per l'essiccazione, riducendo il guadagno netto |

| Isolamento del Reattore | Una progettazione scadente porta a perdite di calore, diminuendo l'efficienza complessiva |

| Purificazione a Valle | Le fasi ad alta intensità energetica per i prodotti chimici puri possono ridurre l'efficienza netta |

| Carichi Parassiti | Apparecchiature come nastri trasportatori e pompe aumentano il consumo energetico |

Ottimizza il tuo processo di pirolisi con le soluzioni esperte di KINTEK. Che tu stia convertendo biomassa, plastica o altri flussi di rifiuti in energia, le nostre apparecchiature da laboratorio e i materiali di consumo ti aiutano a massimizzare l'efficienza e la produzione. Contattaci oggi per progettare un sistema che trasformi la tua materia prima in valore sostenibile!

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Bagno d'acqua a doppio strato a cinque porte Cella elettrolitica elettrochimica

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Cella Elettrochimica Elettrolitica al Quarzo per Esperimenti Elettrochimici

- Mulino a Tessuto Ibrido da Laboratorio

Domande frequenti

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Cos'è la sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità

- Qual è il ruolo del sistema idraulico nella pressatura a caldo? Raggiungere la massima densità e resistenza del materiale