In sintesi, lo spessore tipico di un rivestimento a deposizione fisica da vapore (PVD) varia da 0,25 a 5 micron (micrometri). Questo intervallo varia in modo significativo in base all'applicazione prevista, con le finiture decorative che si trovano all'estremità più sottile e i rivestimenti funzionali resistenti all'usura all'estremità più spessa. Il rivestimento viene applicato sottovuoto e forma un legame molecolare con il materiale di base.

L'estrema sottigliezza del PVD è il suo più grande punto di forza. Crea una nuova superficie eccezionalmente dura che migliora la durata di un oggetto senza alterarne in modo significativo le dimensioni critiche, la consistenza o il peso.

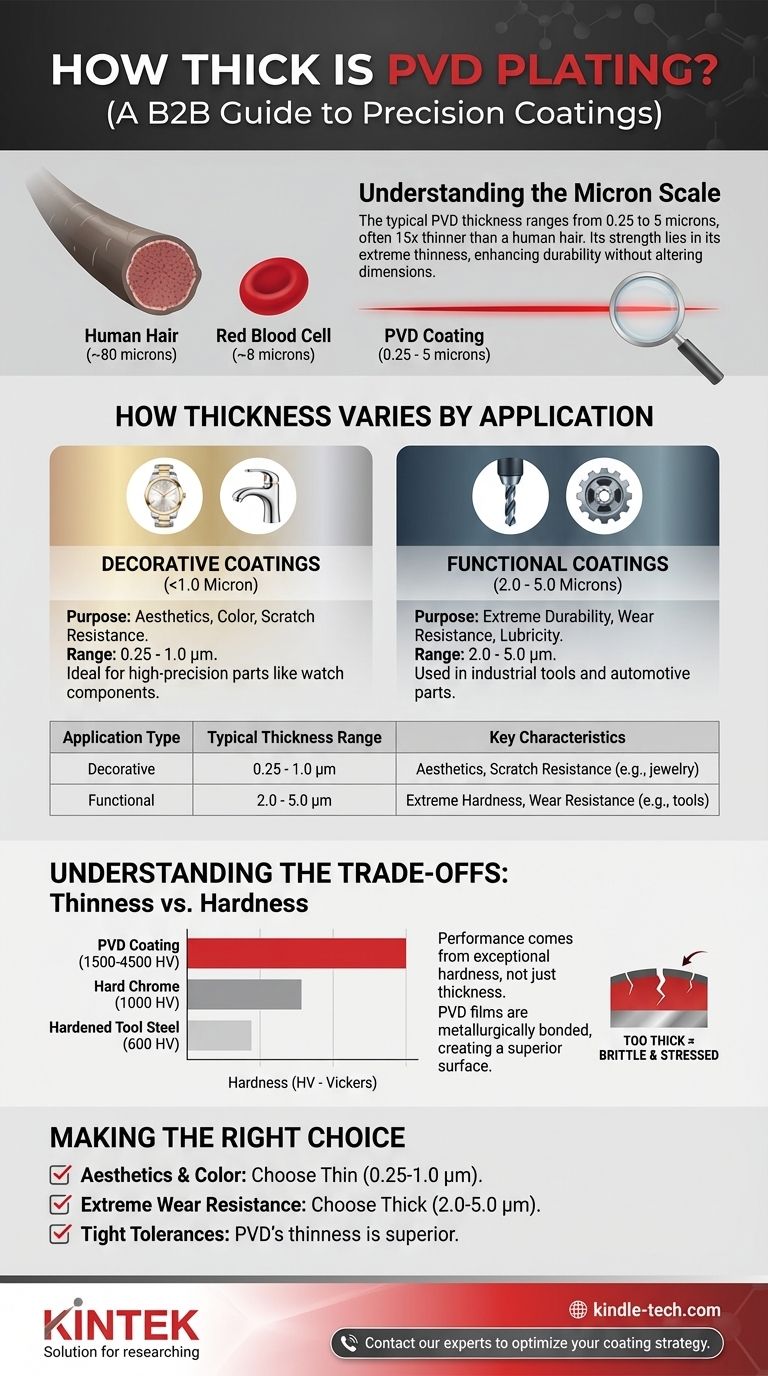

Comprendere la scala di un rivestimento PVD

Per comprendere le implicazioni dello spessore del PVD, è fondamentale capire quanto sia piccolo un micron. Un singolo micron è un milionesimo di metro.

Mettere i "Micron" in prospettiva

A titolo di paragone, un singolo globulo rosso ha un diametro di circa 8 micron. Un capello umano ha uno spessore di circa 80 micron.

Ciò significa che anche un rivestimento PVD funzionale spesso 5 micron è ancora più di 15 volte più sottile di un singolo capello.

Una caratteristica, non un limite

La sottigliezza di un rivestimento PVD è un vantaggio ingegneristico fondamentale. A differenza dei metodi più spessi come la galvanica o la verniciatura, il PVD non modifica le dimensioni finali, la vestibilità o la consistenza superficiale di un pezzo.

Un componente con una finitura spazzolata manterrà una finitura spazzolata anche dopo il PVD, e un pezzo lucidato rimarrà lucido. Ciò è fondamentale per i componenti di alta precisione come parti di orologi, componenti di motori o strumenti chirurgici, dove anche minime variazioni di tolleranza possono causare guasti.

Come varia lo spessore in base all'applicazione

Lo spessore specificato di un rivestimento PVD è determinato interamente dal suo scopo. Non esiste un unico spessore "migliore"; è sempre una funzione del risultato desiderato.

Rivestimenti decorativi (tipicamente < 1,0 micron)

Per le applicazioni in cui l'obiettivo principale è il colore e una migliore resistenza ai graffi, come su rubinetti, orologi o gioielli, è ideale un rivestimento più sottile.

Questi rivestimenti vanno spesso da 0,25 a 1,0 micron. Questo è più che sufficiente per fornire una finitura vibrante e durevole che resiste all'ossidazione e all'usura quotidiana.

Rivestimenti funzionali (tipicamente da 2,0 a 5,0 micron)

Per le applicazioni industriali in cui la massima durata è la priorità, vengono utilizzati rivestimenti più spessi. Ciò include utensili da taglio, punte da trapano, componenti di armi da fuoco e parti di motori automobilistici.

Questi rivestimenti funzionali, tipicamente spessi da 2,0 a 5,0 micron, sono progettati per una durezza e una lubrificazione estreme, prolungando la vita di utensili e componenti che operano sotto elevato attrito e calore.

Comprendere i compromessi

È un malinteso comune pensare che un rivestimento più spesso sia sempre un rivestimento migliore o più durevole. Con il PVD, la scienza dei materiali è più sfumata.

Sottigliezza contro durezza

Le vere prestazioni di un rivestimento PVD derivano dalla sua incredibile durezza, non dal suo spessore. I film PVD sono legati metallurgicamente alla superficie, creando una nuova superficie fondamentalmente più dura del materiale di base.

Ad esempio, un tipico rivestimento PVD ha una durezza compresa tra 1500 e 4500 HV (Vickers). Al contrario, la cromatura dura è di circa 1000 HV, e l'acciaio per utensili temprato è solo di circa 600 HV. Ecco come uno strato misurato in micron può superare drasticamente uno strato di cromo tradizionale molto più spesso.

I limiti dello spessore

Applicare un rivestimento PVD troppo spesso per la sua applicazione può effettivamente essere dannoso. I film eccessivamente spessi possono sviluppare stress interni, portando a fragilità e a una maggiore probabilità di scheggiature o crepe sotto impatto.

Il processo è sempre ottimizzato per ottenere la durezza e le caratteristiche di usura richieste al minimo spessore efficace, garantendo che il rivestimento migliori il pezzo senza introdurre nuovi punti di guasto.

Fare la scelta giusta per il tuo obiettivo

La selezione della specifica PVD corretta richiede la comprensione del tuo obiettivo principale.

- Se la tua attenzione principale è l'estetica e la durata del colore: Un rivestimento decorativo più sottile (da 0,25 a 1,0 micron) fornirà risultati eccellenti senza costi non necessari.

- Se la tua attenzione principale è l'estrema resistenza all'usura per utensili o parti industriali: Un rivestimento funzionale più spesso (da 2,0 a 5,0 micron) è la scelta giusta per massimizzare la vita operativa.

- Se la tua attenzione principale è il mantenimento di tolleranze ingegneristiche strette: L'intrinseca sottigliezza di qualsiasi rivestimento PVD lo rende una scelta superiore rispetto ai metodi di placcatura o rivestimento più spessi.

In definitiva, l'efficacia di un rivestimento PVD è definita dalle sue proprietà materiali e dal legame con il substrato, non solo dal suo spessore.

Tabella riassuntiva:

| Tipo di applicazione | Intervallo di spessore tipico | Caratteristiche chiave |

|---|---|---|

| Rivestimenti decorativi | 0,25 - 1,0 micron | Estetica, colore, resistenza ai graffi (es. orologi, gioielli). |

| Rivestimenti funzionali | 2,0 - 5,0 micron | Durezza estrema, resistenza all'usura (es. utensili da taglio, parti di motori). |

Pronto a specificare il rivestimento PVD perfetto per la tua applicazione?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, comprese soluzioni per l'analisi e lo sviluppo dei rivestimenti. La nostra esperienza garantisce che tu ottenga il perfetto equilibrio tra spessore, durezza e durata per le tue esigenze specifiche, sia per finiture decorative che per utensili industriali.

Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide di scienza dei materiali e rivestimenti del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione