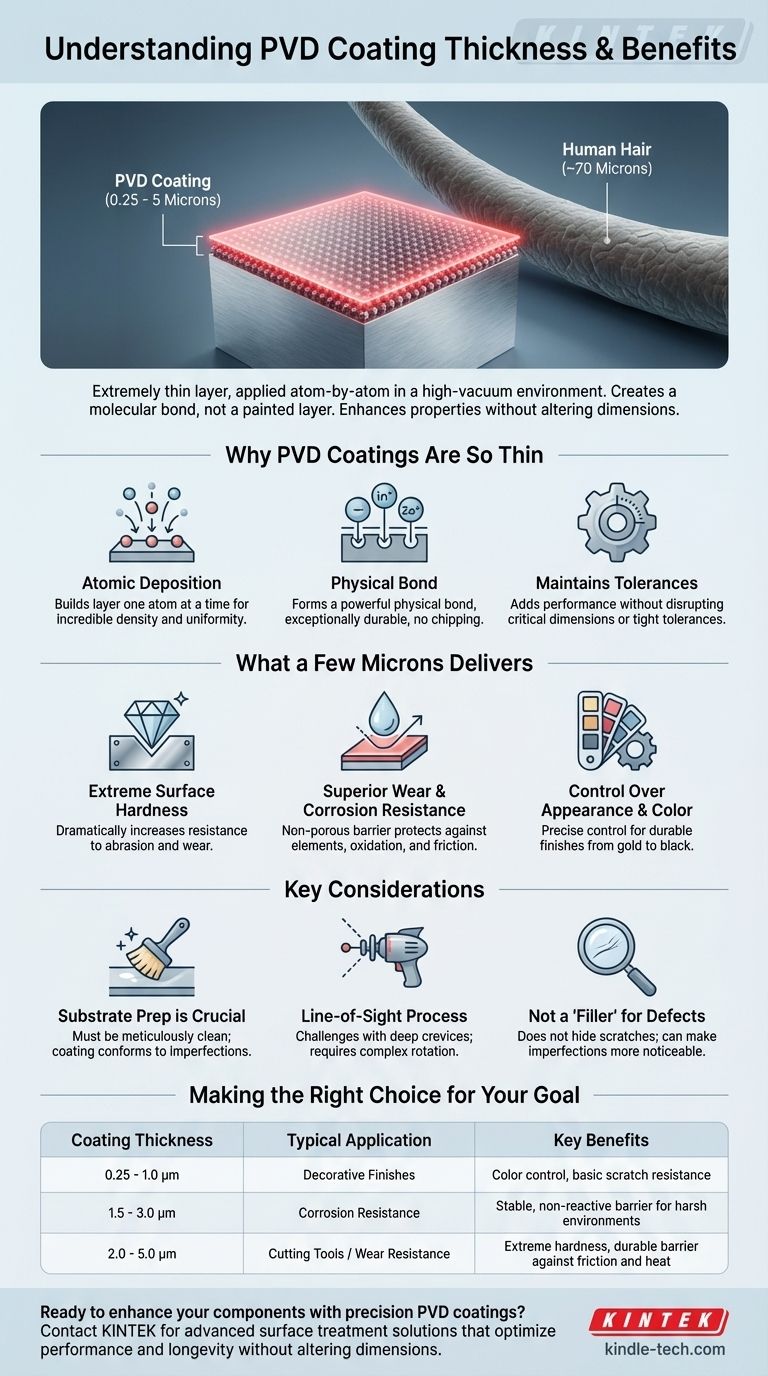

Nella maggior parte delle applicazioni, un rivestimento PVD ha uno spessore compreso tra 0,25 e 5 micron (μm). Questo strato estremamente sottile viene applicato atomo per atomo in un ambiente di alto vuoto, creando una superficie che è legata molecolarmente al materiale sottostante, non semplicemente verniciata sopra. Il risultato è una finitura che migliora fondamentalmente le proprietà del pezzo.

Il punto cruciale è che i rivestimenti PVD sono intenzionalmente microscopici. Il loro valore non deriva dallo spessore, ma dall'aggiunta di estrema durezza superficiale, lubrificità e resistenza alla corrosione senza alterare le dimensioni fondamentali o le tolleranze strette del componente.

Perché i rivestimenti PVD sono così sottili

La sottigliezza di un rivestimento Physical Vapor Deposition (PVD) non è una limitazione ma la sua caratteristica distintiva. Il processo è ingegnerizzato a livello molecolare per raggiungere specifici obiettivi di prestazione che un rivestimento più spesso non potrebbe.

Il processo di deposizione atomica

Il PVD è una tecnica di deposizione di film sottili. All'interno di una camera a vuoto, un materiale sorgente solido (come titanio o zirconio) viene vaporizzato in un plasma di singoli atomi o molecole.

Queste particelle energizzate viaggiano quindi e si condensano sul componente bersaglio, costruendo un nuovo strato superficiale un atomo alla volta. Questa precisione a livello atomico crea un rivestimento incredibilmente denso, uniforme e ben aderente.

Un legame fisico, non uno strato di vernice

A differenza della placcatura o della verniciatura tradizionali che creano uno strato meccanico distinto, il PVD forma un potente legame fisico.

Gli ioni ad alta energia si incorporano nella superficie del substrato, creando uno strato di transizione interconnesso. Questo è il motivo per cui i rivestimenti PVD sono eccezionalmente durevoli e non si scheggiano o sfaldano facilmente.

Mantenimento delle tolleranze critiche

Per componenti di precisione come utensili da taglio, parti di motori o impianti medicali, anche pochi micron in più possono compromettere la funzione.

Il PVD fornisce una soluzione aggiungendo significativi miglioramenti delle prestazioni senza alterare in modo significativo le dimensioni del pezzo. Migliora il pezzo senza compromettere la sua vestibilità e funzione ingegnerizzate.

Cosa offrono pochi micron di PVD

Quello strato microscopico, spesso meno di un decimo dello spessore di un capello umano, conferisce miglioramenti drammatici alla superficie del substrato.

Estrema durezza superficiale

Il vantaggio principale di molti rivestimenti PVD è un aumento radicale della durezza superficiale.

Un sottile strato di un composto ceramico molto duro, come il nitruro di titanio (TiN), agisce come uno scudo protettivo per il metallo più morbido sottostante, aumentandone drasticamente la resistenza all'abrasione e all'usura.

Resistenza superiore all'usura e alla corrosione

Il processo PVD crea uno strato chimicamente stabile e non poroso. Questo film denso agisce come una barriera efficace, proteggendo il substrato da elementi corrosivi, ossidazione e attrito.

Il risultato è una maggiore durata per i componenti che operano in ambienti difficili.

Controllo sull'aspetto e sul colore

Il processo PVD consente un controllo preciso sull'aspetto finale.

Introducendo gas reattivi come azoto o acetilene nella camera a vuoto, si formano diversi composti sulla superficie, ciascuno con un colore unico e durevole. Ciò consente finiture che vanno dall'oro e oro rosa al grafite e nero.

Comprendere i compromessi e le considerazioni

Sebbene potente, il processo PVD ha requisiti specifici che sono fondamentali per il successo. Comprendere questi assicura che si stia utilizzando la tecnologia correttamente.

La preparazione del substrato è cruciale

Un rivestimento PVD è buono solo quanto la superficie su cui viene applicato. Il rivestimento è così sottile che si conformerà perfettamente alla topografia sottostante.

Eventuali imperfezioni superficiali, oli o contaminanti devono essere meticolosamente rimossi prima del rivestimento. Una superficie perfettamente liscia e pulita è essenziale per un'adesione e prestazioni ottimali.

È un processo a linea di vista

Il materiale di rivestimento vaporizzato viaggia in linea retta dalla sorgente al pezzo.

Il rivestimento di geometrie interne complesse o fessure profonde può essere difficile. Questo viene gestito attraverso una sofisticata rotazione e posizionamento delle parti all'interno della camera, ma rimane una considerazione chiave per la progettazione del pezzo.

Non un "riempitivo" per difetti superficiali

A differenza di vernici spesse o vernici a polvere, il PVD non nasconderà o riempirà graffi, segni di utensili o altri difetti superficiali.

Infatti, la natura altamente lucida di molte finiture PVD può rendere queste imperfezioni sottostanti più evidenti. La finitura superficiale iniziale deve essere esattamente quella che si desidera sia la finitura finale.

Fare la scelta giusta per il tuo obiettivo

Lo spessore ideale del rivestimento è determinato interamente dalla richiesta principale dell'applicazione.

- Se il tuo obiettivo principale è una finitura decorativa: un rivestimento più sottile (tipicamente da 0,25 a 1,0 micron) è spesso sufficiente per ottenere il colore desiderato e fornire una resistenza ai graffi di base.

- Se il tuo obiettivo principale è la resistenza all'usura su utensili da taglio: è richiesto un rivestimento più spesso, spesso multistrato (tipicamente da 2,0 a 5,0 micron) per fornire una barriera durevole contro l'attrito e il calore estremi.

- Se il tuo obiettivo principale è la resistenza alla corrosione o la biocompatibilità: viene scelto uno spessore intermedio (tipicamente da 1,5 a 3,0 micron) di un materiale inerte specifico per creare una barriera superficiale stabile e non reattiva.

In definitiva, lo spessore microscopico di un rivestimento PVD è una caratteristica ingegneristica deliberata che migliora le prestazioni senza compromettere la precisione.

Tabella riassuntiva:

| Spessore del rivestimento (micron) | Applicazione tipica | Vantaggi chiave |

|---|---|---|

| 0,25 - 1,0 μm | Finiture decorative | Controllo del colore, resistenza ai graffi di base |

| 1,5 - 3,0 μm | Resistenza alla corrosione | Barriera stabile e non reattiva per ambienti difficili |

| 2,0 - 5,0 μm | Utensili da taglio / Resistenza all'usura | Estrema durezza, barriera durevole contro attrito e calore |

Pronto a migliorare i tuoi componenti con rivestimenti PVD di precisione?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati per applicazioni di trattamento superficiale. La nostra esperienza garantisce che le tue parti ricevano lo spessore di rivestimento ottimale per estrema durezza, resistenza all'usura e protezione dalla corrosione, senza alterare le dimensioni critiche.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le prestazioni e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Qual è la temperatura massima di esercizio della grafite? Sblocca le prestazioni ad alta temperatura con l'atmosfera giusta

- La grafite è adatta per le alte temperature? Sblocca il suo pieno potenziale in atmosfere controllate

- Cosa succede alla grafite ad alte temperature? Sblocca la sua resistenza estrema al calore

- La grafite può resistere alle alte temperature? Massimizzare le prestazioni in atmosfere controllate

- Qual è la resistenza alla temperatura della grafite? Svelare il suo potenziale ad alta temperatura nel tuo laboratorio