In sostanza, la Deposizione Fisica da Vapore (PVD) non è una finitura temporanea ma una modifica superficiale a lungo termine. Sebbene non esista una risposta unica su quanto duri, un rivestimento PVD ben applicato su un prodotto di qualità può durare molti anni, spesso decenni, e in applicazioni a bassa usura, può essere considerato permanente. La sua longevità supera di gran lunga i metodi di placcatura tradizionali grazie alla sua eccezionale durezza e resistenza all'usura.

La durata di un rivestimento PVD non si misura in un numero fisso di anni, ma nella sua incredibile resistenza al cedimento. La sua durabilità deriva da un processo di legame molecolare che crea una superficie molto più dura e resiliente del materiale di base stesso.

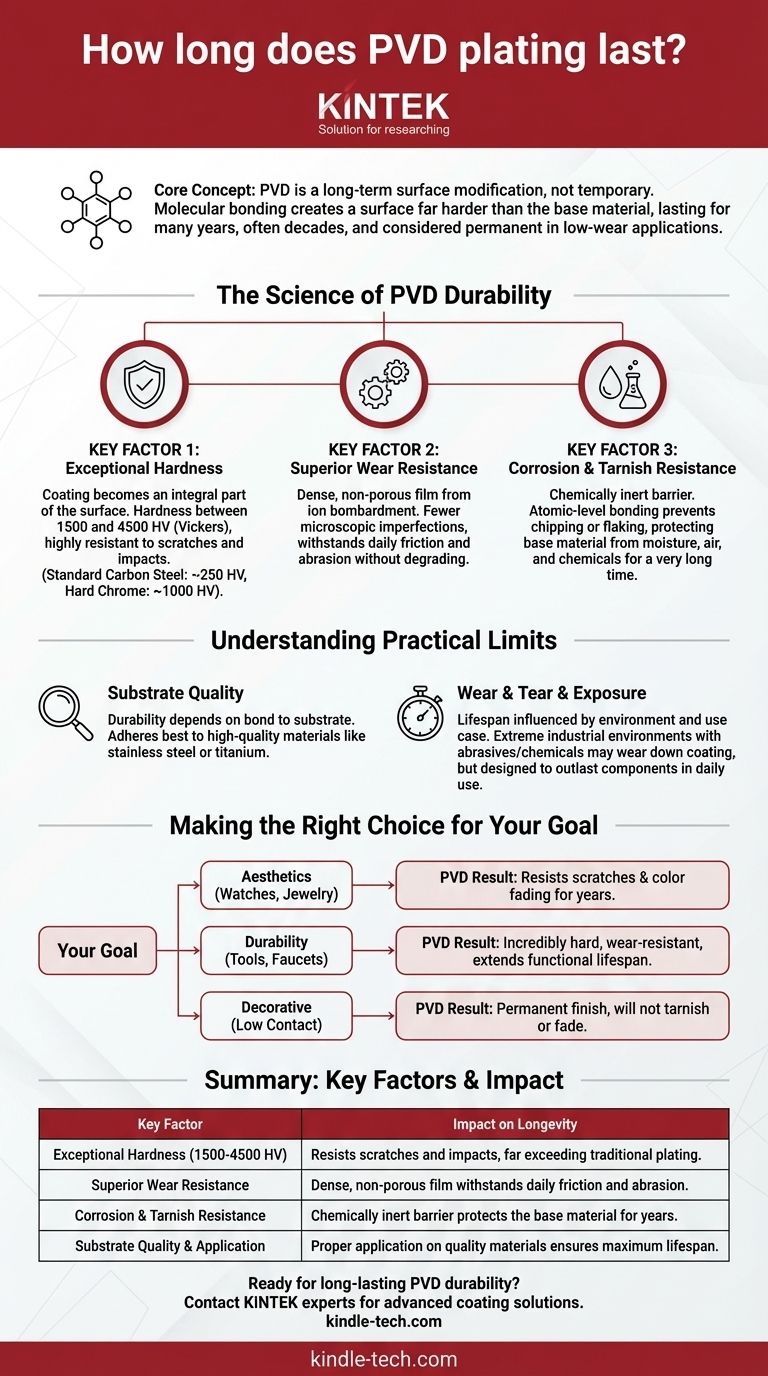

La Scienza della Durabilità PVD

Per capire perché i rivestimenti PVD sono così duraturi, devi prima comprendere il processo. È fondamentalmente diverso dalla verniciatura tradizionale o dalla galvanica, che semplicemente depositano uno strato di materiale su una superficie.

Cos'è la Placcatura PVD?

PVD, o Deposizione Fisica da Vapore, è un processo condotto in una camera a vuoto ad alta tecnologia. Pensalo come una forma di verniciatura a spruzzo molecolare.

Il materiale di rivestimento solido viene vaporizzato in un plasma di atomi o ioni. Queste particelle vengono quindi legate direttamente alla superficie del pezzo, creando uno strato estremamente sottile ma incredibilmente resistente e denso.

Fattore Chiave 1: Durezza Eccezionale

La ragione principale della longevità del PVD è la sua durezza. Il rivestimento diventa parte integrante della superficie, non solo uno strato su di essa.

I rivestimenti PVD possono raggiungere una durezza tra 1500 e 4500 HV (Vickers). Per contesto, gli acciai al carbonio standard sono solo circa 250 HV, e anche la cromatura dura tipicamente raggiunge un massimo di circa 1000 HV. Questo rende le superfici PVD altamente resistenti a graffi e impatti.

Fattore Chiave 2: Resistenza all'Usura Superiore

La durezza contribuisce alla resistenza all'usura, ma il processo PVD stesso è il vero eroe. Il bombardamento ionico durante l'applicazione crea un film molto denso e non poroso.

Questa densità significa che ci sono meno imperfezioni microscopiche dove l'usura e la corrosione possono iniziare. Il risultato è una finitura che può resistere all'attrito e all'abrasione quotidiana senza degradarsi.

Fattore Chiave 3: Resistenza alla Corrosione e all'Ossidazione

Il processo PVD crea una barriera chimicamente inerte sulla superficie del prodotto. Questo robusto strato sigilla il materiale di base dall'esposizione all'umidità, all'aria e ai prodotti chimici.

Poiché il rivestimento è legato a livello atomico, non è suscettibile a scheggiature o sfogliature come la vernice o la placcatura tradizionale. Ciò garantisce che il materiale sottostante rimanga protetto dalla corrosione e dall'ossidazione per un tempo molto lungo.

Comprendere i Limiti Pratici

Sebbene notevolmente durevole, nessun rivestimento è indistruttibile. La durata di una finitura PVD è in definitiva influenzata dal suo ambiente e dalla qualità della sua applicazione.

L'Impatto della Qualità del Substrato

Il rivestimento PVD è durevole solo quanto il suo legame con il materiale sottostante, noto come substrato. Il rivestimento aderisce meglio a materiali di alta qualità come l'acciaio inossidabile o il titanio. Un substrato di scarsa qualità o preparato in modo improprio può compromettere la longevità del rivestimento.

L'Influenza dell'Usura

Il caso d'uso specifico è la variabile più significativa. Un orologio rivestito in PVD indossato quotidianamente sarà soggetto a maggiore attrito e impatti rispetto a un apparecchio di illuminazione decorativo.

Anche così, gli articoli rivestiti in PVD destinati all'uso quotidiano, come i cinturini degli orologi o i rubinetti di fascia alta, sono progettati per resistere a questa usura per molti anni, spesso superando la durata dei componenti meccanici del prodotto.

Esposizione ad Abrasivi e Prodotti Chimici

Sebbene resistente alla maggior parte dei prodotti chimici, l'esposizione costante a sostanze aggressive o abrasive può alla fine usurare un rivestimento PVD. Questo è tipicamente un problema solo in ambienti industriali estremi, non nell'uso domestico.

Fare la Scelta Giusta per il Tuo Obiettivo

Il PVD è spesso la scelta superiore, ma comprendere il tuo obiettivo specifico è fondamentale per apprezzarne il valore.

- Se il tuo obiettivo principale è l'estetica per gli articoli di uso quotidiano (orologi, gioielli): Il PVD offre una finitura che resisterà a graffi e sbiadimento del colore per anni, molto più a lungo di qualsiasi placcatura tradizionale.

- Se il tuo obiettivo principale è la durabilità per gli articoli funzionali (utensili, rubinetti): Il PVD fornisce una superficie incredibilmente dura e resistente all'usura che protegge dalla corrosione e prolunga significativamente la vita funzionale del prodotto.

- Se il tuo obiettivo principale è una finitura decorativa "imposta e dimentica": Per gli articoli con scarso contatto fisico, un rivestimento PVD può essere considerato una finitura permanente che non si ossiderà né sbiadirà nel tempo.

In definitiva, scegliere il PVD è un investimento in una finitura progettata per durare per tutta la vita del prodotto stesso.

Tabella riassuntiva:

| Fattore Chiave | Impatto sulla Longevità |

|---|---|

| Durezza Eccezionale (1500-4500 HV) | Resiste a graffi e impatti, superando di gran lunga la placcatura tradizionale. |

| Resistenza all'Usura Superiore | Il film denso e non poroso resiste all'attrito e all'abrasione quotidiana. |

| Resistenza alla Corrosione e all'Ossidazione | La barriera chimicamente inerte protegge il materiale di base per anni. |

| Qualità del Substrato e Applicazione | Un'applicazione corretta su materiali di qualità (es. acciaio inossidabile) garantisce la massima durata. |

Pronto a integrare la durabilità PVD a lungo termine nei tuoi prodotti?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per attrezzature da laboratorio, utensili e componenti soggetti ad alta usura. I nostri rivestimenti sono progettati per fornire decenni di prestazioni affidabili, proteggendo i tuoi prodotti da usura, corrosione e ossidazione.

Contatta i nostri esperti oggi per discutere come la nostra tecnologia PVD può migliorare la longevità e il valore dei tuoi prodotti.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione