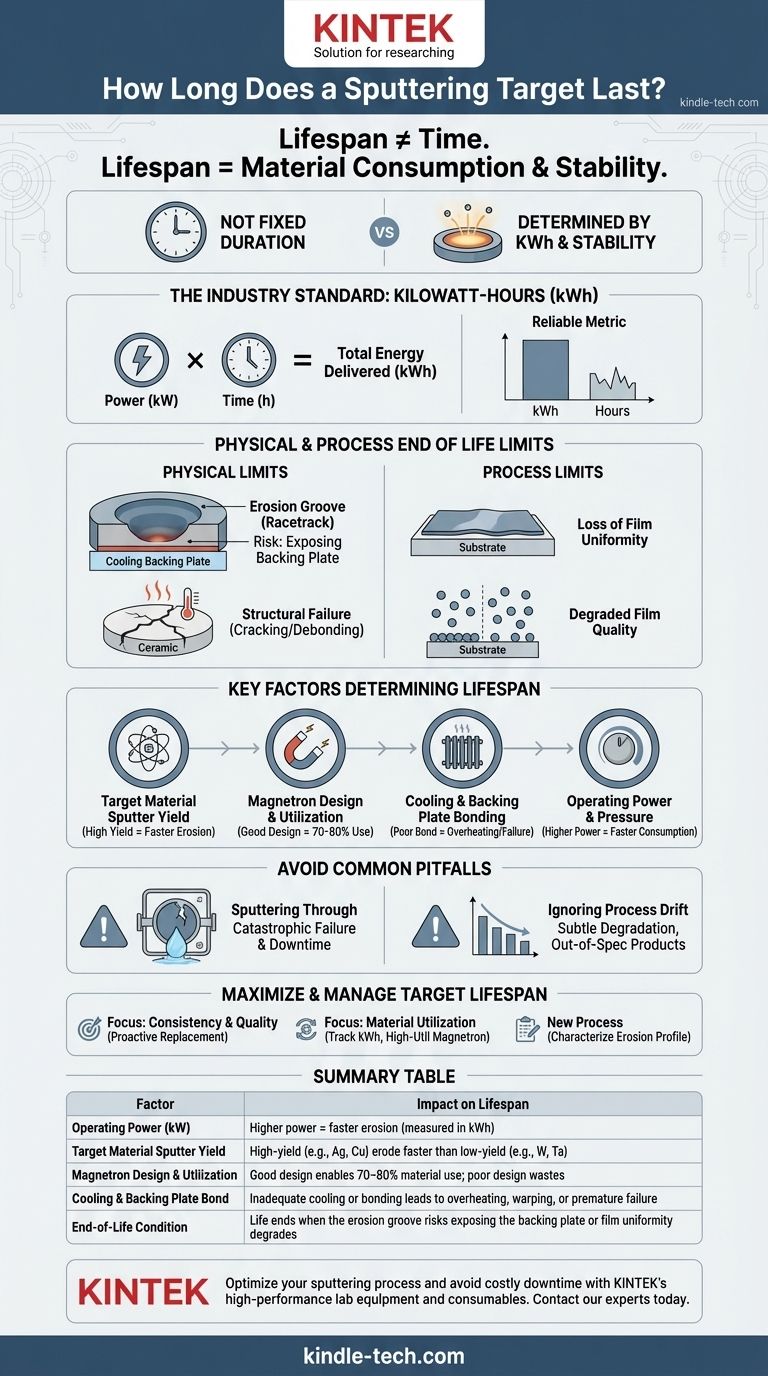

La durata di un bersaglio di sputtering non è una durata fissa ma è invece determinata dalla quantità totale di materiale consumato e dal suo impatto sulla stabilità del processo. La sua vita utile è tipicamente misurata in kilowattora (kWh) e termina quando il bersaglio non è più in grado di produrre un plasma stabile o un film sottile uniforme, il che spesso accade molto prima che il materiale sia completamente esaurito.

La vera "fine della vita" di un bersaglio di sputtering è un limite tecnico, non un limite di tempo. Si raggiunge quando l'erosione fisica compromette la piastra di supporto di raffreddamento o quando i cambiamenti nel profilo di erosione degradano la qualità e l'uniformità dei film depositati.

Cosa significa realmente "fine della vita" per un bersaglio di sputtering

Per gestire efficacemente un processo di sputtering, è necessario spostare il proprio pensiero da "quante ore dura" a "qual è il suo limite di materiale utilizzabile". Questa distinzione è fondamentale sia per il controllo del processo che per la sicurezza.

Il problema della misurazione in ore

Il tasso di erosione di un bersaglio è direttamente proporzionale alla potenza applicata. L'esecuzione di un processo a 5 kW consumerà un bersaglio due volte più velocemente rispetto all'esecuzione a 2,5 kW. Pertanto, il tempo è una metrica altamente variabile e inaffidabile per la durata.

Lo standard industriale: Kilowattora (kWh)

Il modo più affidabile per monitorare l'utilizzo del bersaglio è in kilowattora (kWh). Questa metrica combina potenza e tempo (Potenza [kW] x Tempo [h]), fornendo una misura coerente dell'energia totale erogata al bersaglio, che si correla direttamente alla quantità di materiale spruzzato.

Limite fisico 1: Il solco di erosione

I magneti nel catodo (magnetron) confinano il plasma in un'area specifica sulla faccia del bersaglio, creando un solco di erosione o "pista". La vita del bersaglio è finita quando questo solco diventa così profondo da rischiare di esporre o danneggiare la piastra di supporto a cui è legato.

Limite fisico 2: Guasto strutturale

I materiali fragili, come le ceramiche, sono suscettibili allo stress termico. Il riscaldamento costante dovuto al bombardamento del plasma e il raffreddamento dalla piastra di supporto possono causare crepe o distacchi, terminando la loro vita prematuramente, indipendentemente dalla quantità di materiale rimanente.

Limite di processo: Perdita di uniformità del film

Man mano che il solco di erosione si approfondisce, la geometria della superficie del bersaglio cambia. Ciò altera il campo elettrico e la distribuzione degli atomi spruzzati, il che può degradare l'uniformità dello spessore del film depositato sui substrati. A questo punto, il bersaglio non è più utile per la sua applicazione prevista, anche se è fisicamente intatto.

Fattori chiave che determinano la durata del bersaglio

Diverse variabili interconnesse controllano la velocità con cui un bersaglio raggiunge la sua condizione di fine vita. Comprendere queste variabili consente una migliore pianificazione e ottimizzazione del processo.

Materiale del bersaglio e resa di sputtering

Materiali diversi si erodono a velocità diverse nelle stesse condizioni. La resa di sputtering di un materiale – il numero di atomi espulsi per ione incidente – è un fattore primario. Ad esempio, l'argento e il rame hanno rese di sputtering molto elevate e si erodono rapidamente, mentre materiali come il tungsteno o il tantalio si erodono molto più lentamente.

Design e utilizzo del magnetron

Il design del pacchetto magnetico del magnetron è cruciale. Un magnetron ben progettato crea un solco di erosione più ampio e uniforme, portando a un maggiore utilizzo del materiale del bersaglio (spesso 70-80%). Uno scarsamente progettato può creare un solco profondo e stretto, sprecando materiale e portando a un utilizzo fino al 20-30%.

Raffreddamento e legame della piastra di supporto

Lo sputtering è un processo inefficiente che genera un calore immenso. Il bersaglio deve essere legato (tipicamente con indio) a una piastra di supporto in rame raffreddata ad acqua per dissipare questo calore. Se il legame è scadente o il raffreddamento è insufficiente, il bersaglio si surriscalderà, potenzialmente deformandosi, crepandosi o addirittura fondendosi.

Potenza e pressione operative

Una maggiore densità di potenza aumenta la velocità di sputtering, riducendo la vita del bersaglio in termini di ore di funzionamento. Allo stesso modo, la pressione del gas operativo può influenzare la densità del plasma e la forma del profilo di erosione, influenzando sottilmente l'efficienza con cui il materiale viene utilizzato.

Comprendere i compromessi e gli errori comuni

Massimizzare la vita del bersaglio è un equilibrio tra costo del materiale, stabilità del processo e rischio di guasti catastrofici.

Il pericolo di spruzzare attraverso

L'errore più critico è cercare di utilizzare ogni singolo grammo di materiale. Se il solco di erosione raggiunge la piastra di supporto, si rischia di spruzzare il materiale della piastra (solitamente rame) nel film. Molto peggio, si può rompere la piastra, causando una perdita d'acqua nella camera ad alto vuoto, che può distruggere il catodo e portare a tempi di inattività catastrofici e costosi.

Ignorare la sottile deriva del processo

Il declino delle prestazioni del bersaglio è spesso graduale. Gli ingegneri potrebbero non notare una lenta deriva nell'uniformità del film o in altre proprietà da una corsa all'altra. La "vita di processo" del bersaglio può terminare molto prima della sua vita fisica se questi sottili cambiamenti non vengono monitorati, con conseguente produzione di prodotti fuori specifica.

Il vero costo: tempi di inattività vs. materiale

Il costo di un nuovo bersaglio di sputtering è quasi sempre insignificante rispetto al costo di tempi di inattività imprevisti dell'attrezzatura o di un lotto scartato di prodotti di alto valore. La sostituzione proattiva e programmata del bersaglio è un pilastro di un processo di deposizione ben gestito.

Come gestire e massimizzare la durata del bersaglio

Il tuo approccio alla gestione del bersaglio dovrebbe allinearsi direttamente con le tue priorità operative.

- Se il tuo obiettivo principale è la coerenza e la qualità del processo: Sostituisci proattivamente i bersagli in base a un limite di kWh predeterminato o non appena rilevi una deviazione nelle proprietà del film.

- Se il tuo obiettivo principale è massimizzare l'utilizzo del materiale: Investi in design di magnetron ad alto utilizzo e usa un misuratore di kWh affidabile per monitorare il consumo, sostituendo il bersaglio poco prima che raggiunga il suo limite fisico noto.

- Se stai sviluppando un nuovo processo: Caratterizza attentamente il profilo di erosione del bersaglio durante il suo primo ciclo di vita per stabilire un punto finale di kWh sicuro e affidabile per tutte le future sostituzioni.

In definitiva, la gestione efficace di un bersaglio di sputtering riguarda la garanzia della prevedibilità e della stabilità dell'intero processo di deposizione.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla durata del bersaglio |

|---|---|

| Potenza operativa (kW) | Maggiore potenza = erosione più rapida (misurata in kWh). |

| Resa di sputtering del materiale del bersaglio | I materiali ad alta resa (es. Ag, Cu) si erodono più velocemente di quelli a bassa resa (es. W, Ta). |

| Design e utilizzo del magnetron | Un buon design consente un utilizzo del materiale del 70-80%; un design scadente può sprecare il 70-80% del bersaglio. |

| Raffreddamento e legame della piastra di supporto | Un raffreddamento o un legame inadeguati portano a surriscaldamento, deformazione o guasto prematuro. |

| Condizione di fine vita | La vita termina quando il solco di erosione rischia di esporre la piastra di supporto o l'uniformità del film si degrada. |

Ottimizza il tuo processo di sputtering ed evita costosi tempi di inattività. La durata del tuo bersaglio di sputtering è fondamentale per la produttività del tuo laboratorio e la qualità dei tuoi film sottili. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi bersagli di sputtering e magnetron progettati per la massima utilizzazione del materiale e stabilità del processo. Lascia che i nostri esperti ti aiutino a selezionare i bersagli giusti e ad implementare le migliori pratiche per la tua specifica applicazione. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio e garantire risultati coerenti e di alta qualità.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Refrigeratore per trappola fredda a vuoto Refrigeratore per trappola fredda indiretta

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Autoclave Orizzontale a Vapore per Laboratorio Sterilizzatore Microcomputer

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di un sistema di riscaldamento di precisione e di componenti per la misurazione della temperatura nel processo di elettrodeposizione del nichel?

- Cos'è lo shock termico del tubo di quarzo? Resiste istantaneamente a cambiamenti di temperatura estremi

- Perché è necessario un dispositivo di controllo del flusso di azoto ad alta purezza per la pirolisi? Garantire la sicurezza e una resa di prodotto superiore

- Cosa fa un pressostato su una fornace? Un guardiano di sicurezza critico per la tua casa

- Quali sono i diversi tipi di sensori di temperatura? Scegli il sensore giusto per la tua applicazione

- A quale temperatura l'al quarzo si ammorbidisce? Comprendere i limiti pratici per le apparecchiature di laboratorio

- Perché una camera KEMS deve avere una pompa turbomolecolare? Garantire il vuoto ultra-elevato per la spettrometria di massa di precisione

- Perché i mulini e le sfere di macinazione in zirconia sono preferiti per gli elettroliti solforati? Garantire purezza e prestazioni della batteria