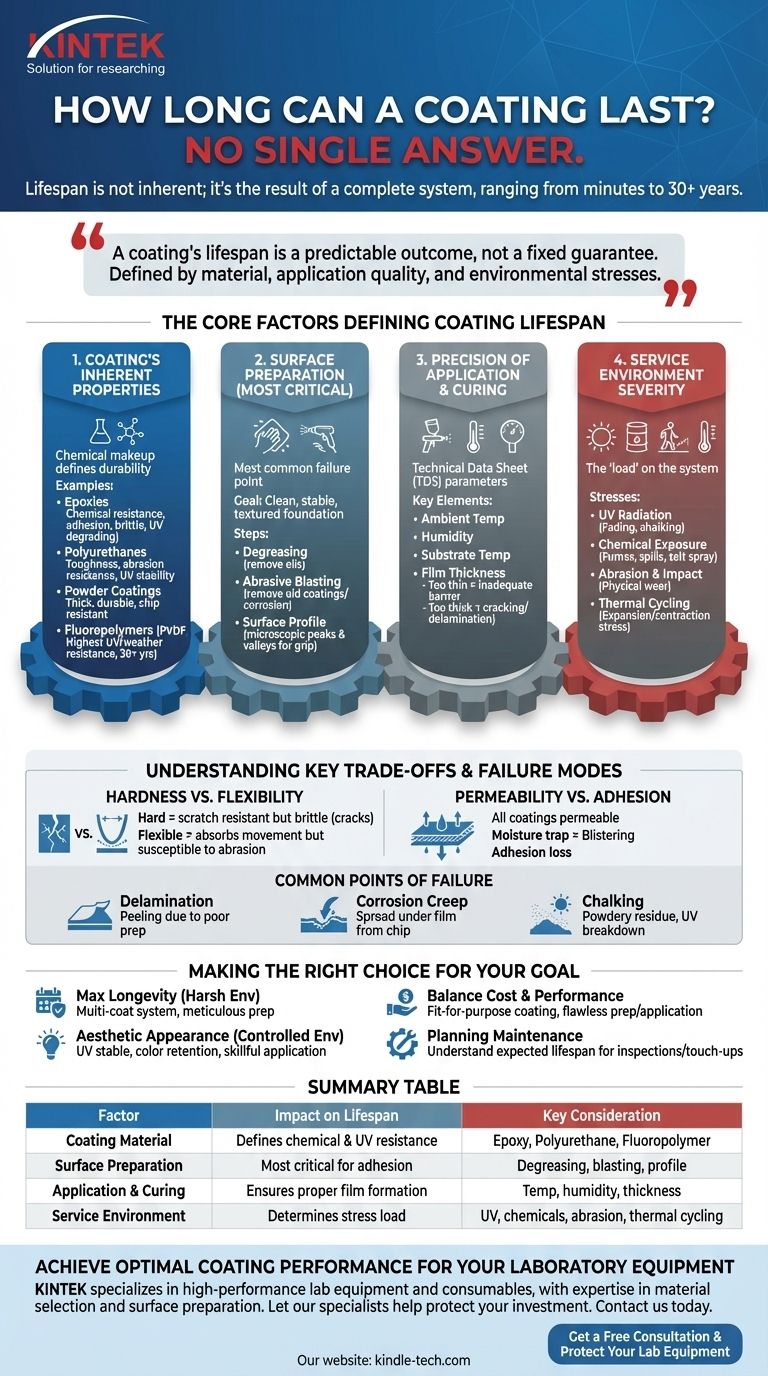

Non esiste una risposta univoca su quanto possa durare un rivestimento, poiché la sua vita utile non è una proprietà intrinseca ma il risultato di un sistema completo. La vita funzionale può variare da pochi minuti per un lubrificante temporaneo a oltre 30 anni per un rivestimento architettonico ad alte prestazioni. La durabilità di un rivestimento è determinata dalla sua composizione chimica, dalla qualità della preparazione della superficie, dalla precisione della sua applicazione e dalla severità dell'ambiente operativo.

La vita utile di un rivestimento è un risultato prevedibile, non una garanzia fissa. È fondamentalmente definita dall'interazione tra il materiale di rivestimento, la qualità della sua applicazione e gli stress ambientali che deve sopportare.

I fattori chiave che definiscono la vita utile di un rivestimento

Un sistema di rivestimento è forte solo quanto il suo anello più debole. Per prevedere o estendere accuratamente la vita utile di un rivestimento, è necessario considerare quattro componenti critici.

1. Le proprietà intrinseche del rivestimento

La composizione chimica del rivestimento stesso stabilisce il suo potenziale di durabilità. Diverse formulazioni sono progettate per diverse minacce.

- Le resine epossidiche sono note per l'eccellente resistenza chimica e adesione, ma possono essere fragili e degradarsi sotto l'esposizione ai raggi UV (sbiadimento superficiale).

- I poliuretani offrono una tenacità superiore, resistenza all'abrasione e stabilità ai raggi UV, spesso utilizzati come strato di finitura sopra un primer epossidico.

- Le vernici a polvere forniscono una finitura spessa, durevole e uniforme che è altamente resistente a scheggiature e graffi.

- I fluoropolimeri (es. PVDF) offrono il massimo livello di resistenza ai raggi UV e agli agenti atmosferici, spesso specificati per l'architettura monumentale dove sono richieste durate di vita di oltre 30 anni.

2. Il ruolo critico della preparazione della superficie

Questo è il punto di guasto più comune per qualsiasi sistema di rivestimento. Una superficie preparata in modo improprio garantisce un fallimento prematuro, indipendentemente dalla qualità del rivestimento.

L'obiettivo principale della preparazione della superficie è creare una base pulita, stabile e con la giusta texture affinché il rivestimento possa aderire.

Le fasi chiave includono lo sgrassaggio per rimuovere gli oli, la sabbiatura (o levigatura/molatura) per rimuovere vecchi rivestimenti e corrosione, e il raggiungimento di un specifico profilo superficiale—picchi e valli microscopici a cui il rivestimento può aggrapparsi meccanicamente.

3. La precisione dell'applicazione e della polimerizzazione

Un materiale di rivestimento perfetto e una superficie perfettamente preparata possono comunque fallire se l'applicazione è difettosa.

Ogni rivestimento ha una scheda tecnica (TDS) che specifica i suoi parametri di applicazione ideali. Questi includono la temperatura ambiente, l'umidità e la temperatura del substrato. L'applicazione al di fuori di queste finestre può compromettere l'adesione e la polimerizzazione.

Anche lo spessore del film è fondamentale. Troppo sottile, e il rivestimento non fornirà una barriera adeguata. Troppo spesso, può creparsi, non polimerizzare correttamente o sfogliarsi sotto stress.

4. La severità dell'ambiente di servizio

L'ambiente è il "carico" posto sul sistema di rivestimento. Comprendere gli stress specifici è essenziale per selezionare il materiale giusto.

- Radiazione UV: La luce solare scompone le catene polimeriche in molti rivestimenti, facendogli perdere colore (sbiadire) e integrità (sbiadimento superficiale).

- Esposizione chimica: I fumi industriali, le fuoriuscite o anche gli aerosol salini nelle zone costiere possono attaccare aggressivamente il rivestimento.

- Abrasione e impatto: L'usura fisica dovuta al traffico pedonale, alle apparecchiature in movimento o agli impatti può distruggere meccanicamente il rivestimento.

- Cicli termici: La costante espansione e contrazione del substrato sottostante dovuta ai cambiamenti di temperatura esercita un'enorme pressione sul legame del rivestimento.

Comprendere i compromessi chiave e le modalità di guasto

Nessun rivestimento è perfetto per ogni situazione. Scegliere quello giusto comporta il bilanciamento di proprietà concorrenti e la comprensione di come possono fallire.

Durezza contro Flessibilità

Un rivestimento molto duro può offrire un'eccellente resistenza ai graffi, ma può essere troppo fragile per gestire l'espansione e la contrazione di un substrato metallico, portando a crepe da stress. Un rivestimento più flessibile può assorbire questo movimento, ma può essere più suscettibile all'abrasione.

Permeabilità contro Adesione

Tutti i rivestimenti hanno un certo grado di permeabilità, il che significa che l'umidità può passarvi lentamente attraverso. Un problema sorge quando l'umidità rimane intrappolata tra il rivestimento e il substrato, il che può portare a formazione di bolle (bolle osmotiche) o perdita di adesione.

Punti di guasto comuni

- Delaminazione: Il guasto più comune, in cui il rivestimento si stacca dal substrato o da uno strato sottostante. Ciò è quasi sempre dovuto a una scarsa preparazione della superficie o a contaminazione tra gli strati.

- Corrosione strisciante: Quando una piccola scheggiatura o graffio consente l'inizio della corrosione, e questa si diffonde sotto il film di rivestimento da quella breccia iniziale.

- Sbiadimento superficiale (Chalking): Una polvere residua che si forma sulla superficie quando il legante polimerico del rivestimento viene degradato dalla radiazione UV. Questo è un segno precoce di degrado del rivestimento.

Fare la scelta giusta per il tuo obiettivo

Analizzando il rivestimento come un sistema, puoi passare dal chiedere "quanto durerà?" a "come posso assicurarmi che duri per la vita utile prevista?".

- Se la tua priorità principale è la massima longevità in un ambiente difficile: Dai la precedenza a un sistema multistrato (es. primer ricco di zinco, strato intermedio epossidico, strato di finitura poliuretanico) e considera la preparazione meticolosa della superficie come non negoziabile.

- Se la tua priorità principale è l'aspetto estetico in un ambiente controllato: Concentrati su un rivestimento con eccellente stabilità ai raggi UV e ritenzione del colore, assicurandoti che l'applicazione sia eseguita con competenza per ottenere una finitura uniforme.

- Se la tua priorità principale è bilanciare costo e prestazioni: Seleziona un rivestimento industriale collaudato e adatto allo scopo e investi la maggior parte del tuo budget e sforzo in una preparazione della superficie e un'applicazione impeccabili.

- Se la tua priorità principale è la pianificazione della manutenzione: Comprendi la durata prevista del sistema scelto per programmare ispezioni regolari, permettendoti di eseguire ritocchi prima che un piccolo guasto diventi catastrofico.

In definitiva, hai un controllo significativo sulla vita utile di un rivestimento investendo nel materiale giusto, nella preparazione della superficie e nella qualità dell'applicazione per l'ambiente che dovrà affrontare.

Tabella riassuntiva:

| Fattore | Impatto sulla durata di vita | Considerazione chiave |

|---|---|---|

| Materiale di rivestimento | Definisce la resistenza chimica e ai raggi UV | Epossidico, Poliuretano, Polvere, Fluoropolimero |

| Preparazione della superficie | Critica per l'adesione | Sgrassaggio, sabbiatura, profilo superficiale |

| Applicazione e polimerizzazione | Assicura la corretta formazione del film | Temperatura, umidità, spessore del film |

| Ambiente di servizio | Determina il carico di stress | Esposizione ai raggi UV, sostanze chimiche, abrasione, cicli termici |

Ottieni prestazioni e longevità ottimali del rivestimento per le tue attrezzature di laboratorio. La durata dei tuoi rivestimenti protettivi è fondamentale per mantenere l'integrità e l'accuratezza del tuo lavoro di laboratorio. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo per laboratori ad alte prestazioni, supportati da competenze nella selezione dei materiali e nella preparazione delle superfici. Lascia che i nostri specialisti ti aiutino a selezionare e applicare il sistema di rivestimento giusto per proteggere il tuo investimento da ambienti chimici e fisici aggressivi. Contattaci oggi per discutere le tue esigenze specifiche e assicurare che le superfici del tuo laboratorio siano protette a lungo termine.

Ottieni una Consulenza Gratuita e Proteggi le Tue Attrezzature di Laboratorio

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Produttore di parti lavorate su misura e stampate in PTFE Teflon con crogiolo e coperchio in PTFE

- Produttore personalizzato di parti in PTFE Teflon per cilindro graduato in PTFE da 10/50/100 ml

- Lastra di vetro ottico ultra-trasparente per laboratorio K9 B270 BK7

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Come influisce il controllo della temperatura sulla sintesi di nanoparticelle verdi? Ottieni precisione con agitatori high-tech

- Quali sono i vantaggi dell'utilizzo di blocchi riscaldanti in alluminio o mantelli riscaldanti? Ottimizza la precisione della tua preparazione XOS

- Qual è lo scopo principale della pirolisi? Sbloccare energia e valore dai rifiuti

- In che modo il biochar influisce sulla resa delle colture? Una guida per massimizzare la salute del suolo e la produttività a lungo termine

- Cos'è il rivestimento mediante sputtering a magnetron? Un processo di deposizione di film sottili ad alte prestazioni

- Come si pulisce un coater a sputtering? Prevenire la contaminazione per film sottili impeccabili

- Quali sono le proprietà fisiche e chimiche della grafite? Un materiale unico per applicazioni estreme

- Perché l'ossidazione superficiale deve essere gestita nella purificazione delle membrane in lega? Sblocca la permeazione di idrogeno ad alta efficienza