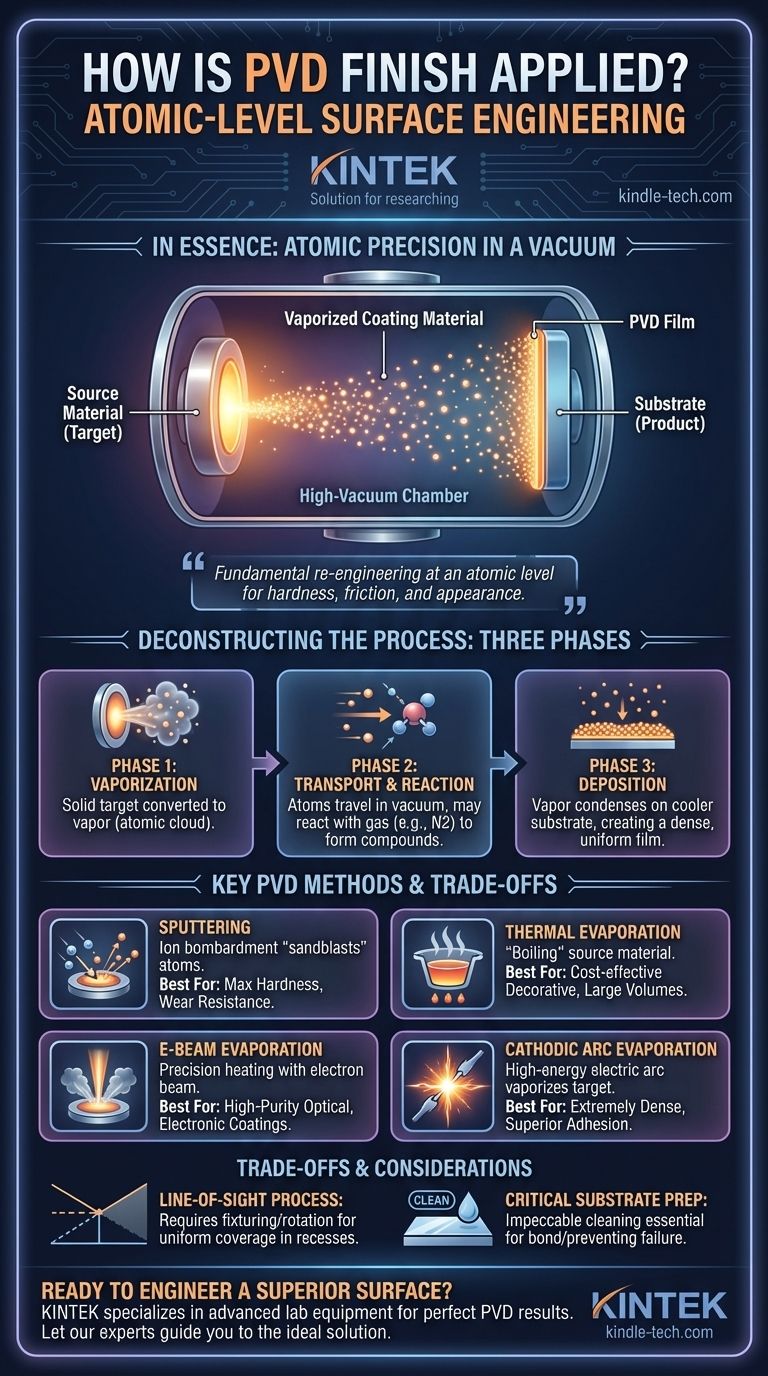

In sintesi, l'applicazione di una finitura PVD comporta il posizionamento di un prodotto in una camera ad alto vuoto e la deposizione di un materiale di rivestimento vaporizzato sulla sua superficie, un atomo alla volta. Il materiale sorgente viene trasformato in vapore attraverso metodi come lo sputtering o il riscaldamento, che poi viaggia attraverso il vuoto e si condensa sull'oggetto bersaglio, formando una pellicola estremamente sottile, durevole e precisamente controllata.

Il principio fondamentale della Deposizione Fisica da Vapore (PVD) non è semplicemente rivestire un oggetto, ma riprogettare fondamentalmente la sua superficie a livello atomico. Questa precisione è ciò che consente miglioramenti significativi in durezza, attrito e aspetto utilizzando solo uno strato microscopico di materiale.

Decostruire il Processo PVD

Per comprendere veramente come viene applicato il PVD, è meglio scomporlo nelle sue fasi fondamentali. Ogni passaggio è meticolosamente controllato per ottenere il risultato desiderato.

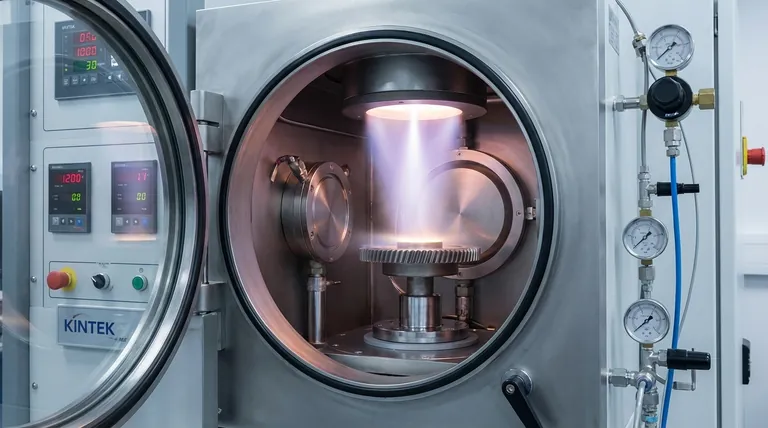

L'Ambiente Sotto Vuoto è Essenziale

L'intero processo avviene in una camera pompata a un vuoto molto elevato. Questo è fondamentale per due ragioni: rimuove eventuali gas atmosferici che potrebbero contaminare il rivestimento e permette agli atomi vaporizzati di viaggiare direttamente al substrato senza collidere con le molecole d'aria.

Fase 1: Vaporizzazione (Creazione della Nuvola Atomica)

Il primo passo è convertire un materiale sorgente solido, noto come "bersaglio", in vapore. Questa è la fase che definisce il processo, e esistono diversi metodi per realizzarla. L'obiettivo è liberare singoli atomi o molecole dal bersaglio solido.

Fase 2: Trasporto e Reazione

Una volta vaporizzati, questi atomi viaggiano attraverso la camera a vuoto. Durante questo transito, un gas reattivo (come azoto, ossigeno o metano) può essere introdotto nella camera. Questo gas reagisce con gli atomi metallici per formare un rivestimento composto specifico, come il nitruro di titanio (per un colore dorato e durezza) o il nitruro di cromo.

Fase 3: Deposizione (Costruzione del Film)

Quando gli atomi vaporizzati raggiungono la superficie più fredda del prodotto (il "substrato"), si condensano e formano un film sottile e altamente aderente. Poiché ciò avviene atomo per atomo, il rivestimento risultante è eccezionalmente denso e uniforme, capace di replicare anche le texture superficiali più fini.

Metodi PVD Chiave Spiegati

La differenza principale tra le tecniche PVD risiede nel modo in cui il materiale solido viene vaporizzato nella Fase 1. Il metodo scelto dipende dal materiale di rivestimento e dalle proprietà desiderate della finitura finale.

Sputtering (La "Sabbiatura" Atomica)

Nello sputtering, la camera viene riempita con una piccola quantità di un gas inerte, tipicamente argon, che viene poi ionizzato per creare plasma. Questi ioni ad alta energia vengono accelerati verso il materiale bersaglio, bombardandolo con tale forza da "staccare" o spruzzare singoli atomi, che poi si depositano sul substrato.

Evaporazione Termica (Il Metodo di "Ebollizione")

Questo metodo prevede il riscaldamento del materiale sorgente nel vuoto fino a quando non evapora, molto simile all'acqua che bolle e si trasforma in vapore. Il materiale è spesso contenuto in un recipiente riscaldato da un elemento resistivo elettrico. È un metodo più semplice ed economico, adatto per alcuni materiali come l'oro.

Evaporazione a Fascio Elettronico (Il Metodo di Riscaldamento di Precisione)

Una forma più avanzata di evaporazione, questa tecnica utilizza un fascio di elettroni ad alta energia per riscaldare il materiale bersaglio in un punto molto localizzato. Ciò consente l'evaporazione di materiali con punti di fusione molto elevati e fornisce un eccellente controllo sulla purezza del rivestimento.

Evaporazione ad Arco Catodico (La Scintilla ad Alta Energia)

In questo metodo, un arco elettrico ad alta corrente e bassa tensione viene innescato sulla superficie del bersaglio. L'intensa energia del punto d'arco vaporizza il materiale e crea un vapore altamente ionizzato. Questo elevato livello di ionizzazione si traduce in rivestimenti estremamente densi con adesione superiore.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarlo efficacemente.

È un Processo a "Linea di Vista"

Gli atomi PVD viaggiano in linea relativamente retta dalla sorgente al substrato. Ciò significa che le superfici "nascoste" o in recessi profondi potrebbero non ricevere un rivestimento uniforme. Il fissaggio e la rotazione del pezzo sono spesso utilizzati per mitigare questo problema, ma rimane un vincolo fondamentale.

La Preparazione del Substrato è Critica

Il rivestimento finale è buono solo quanto il suo legame con la superficie. Il substrato deve essere impeccabilmente pulito e privo di oli, ossidi o contaminanti. Una pulizia impropria è una causa primaria di fallimento del rivestimento, come sfaldamento o distacco.

Il Metodo Determina le Proprietà del Film

La scelta tra sputtering ed evaporazione non è arbitraria. Lo sputtering produce spesso film più densi con una migliore adesione grazie all'energia più elevata degli atomi che si depositano. L'evaporazione, tuttavia, può raggiungere velocità di deposizione più elevate ed è spesso preferita per rivestimenti ottici o elettronici ad alta purezza.

Fare la Scelta Giusta per il Tuo Prodotto

Il tuo obiettivo determina l'approccio migliore al PVD. Il processo può essere adattato per prestazioni, estetica o un equilibrio tra i due.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Sputtering o Evaporazione ad Arco sono generalmente preferiti in quanto creano i film più densi e durevoli.

- Se il tuo obiettivo principale è una finitura decorativa o ottica ad alta purezza: L'Evaporazione a Fascio Elettronico fornisce un eccellente controllo sulla purezza del materiale ed è ideale per applicazioni sensibili.

- Se il tuo obiettivo principale è una finitura metallica economica su un grande volume di pezzi: Metodi più semplici come l'Evaporazione Termica o lo Sputtering DC di base possono fornire eccellenti risultati estetici senza il costo di processi più complessi.

Comprendendo il PVD come un toolkit per l'ingegneria delle superfici a livello atomico, puoi selezionare il metodo preciso per aggiungere un valore e prestazioni significativi al tuo prodotto.

Tabella Riepilogativa:

| Metodo PVD | Come Funziona | Ideale Per |

|---|---|---|

| Sputtering | Gli atomi vengono "staccati" da un bersaglio tramite bombardamento ionico. | Massima durezza, resistenza all'usura, film densi. |

| Evaporazione Termica | Il materiale sorgente viene riscaldato fino a evaporazione. | Finiture decorative economiche su grandi volumi. |

| Evaporazione a Fascio Elettronico | Un fascio di elettroni ad alta energia riscalda con precisione il bersaglio. | Rivestimenti ottici, elettronici o decorativi ad alta purezza. |

| Evaporazione ad Arco Catodico | Un arco elettrico vaporizza il bersaglio, creando un vapore altamente ionizzato. | Rivestimenti estremamente densi con adesione superiore. |

Pronto a Progettare una Superficie Superiore per il Tuo Prodotto?

Il controllo preciso, atomo per atomo, del rivestimento PVD può migliorare fondamentalmente la durezza del tuo prodotto, ridurre l'attrito e creare finiture sorprendenti e durevoli. Scegliere il metodo giusto — dallo sputtering per la massima durabilità all'evaporazione per un'estetica di alta purezza — è fondamentale per il tuo successo.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici, aiutando laboratori e produttori a ottenere risultati perfetti. Lascia che i nostri esperti ti guidino alla soluzione PVD ideale per la tua specifica applicazione.

Contatta KINTEK oggi per discutere come il rivestimento PVD può aggiungere valore e prestazioni al tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchette di Tungsteno per Deposizione di Film Sottili

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura