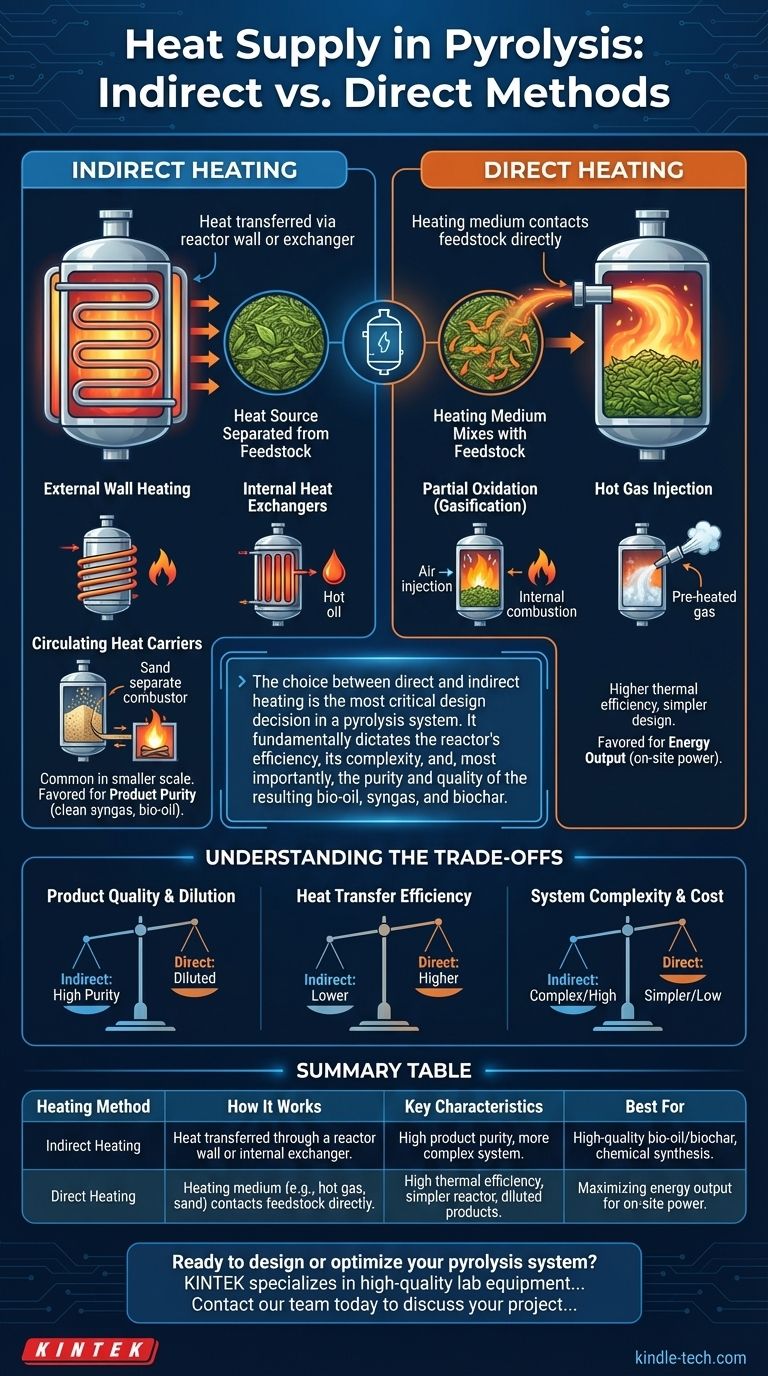

Nella pirolisi, il calore viene fornito attraverso due metodi principali: riscaldamento indiretto e diretto. Il riscaldamento indiretto, l'approccio più comune, trasferisce energia termica attraverso una barriera fisica come una parete del reattore, assicurando che il mezzo riscaldante non si mescoli mai con la materia prima. Il riscaldamento diretto implica che il mezzo riscaldante entri in contatto diretto con la materia prima, il che è spesso più semplice ma può influenzare la composizione finale del prodotto.

La scelta tra riscaldamento diretto e indiretto è la decisione di progettazione più critica in un sistema di pirolisi. Essa determina fondamentalmente l'efficienza del reattore, la sua complessità e, soprattutto, la purezza e la qualità del bio-olio, del syngas e del biochar risultanti.

Riscaldamento Indiretto vs. Diretto: La Divisione Fondamentale

Capire come il calore arriva alla biomassa è il primo passo per comprendere qualsiasi reattore di pirolisi. La differenza fondamentale sta nel fatto che la fonte di calore e la materia prima condividano lo stesso spazio.

Cos'è il Riscaldamento Indiretto?

Nel riscaldamento indiretto, la fonte di energia (come i fumi di un bruciatore o un elemento elettrico) è tenuta separata dalla biomassa. Il calore deve essere trasferito attraverso un mezzo solido, più comunemente la parete d'acciaio del reattore.

Questo è analogo alla cottura del cibo in una pentola coperta su un fornello. La fiamma non tocca il cibo; il calore si conduce attraverso il fondo della pentola.

Cos'è il Riscaldamento Diretto?

Nel riscaldamento diretto, il mezzo riscaldante viene introdotto direttamente nel reattore e si mescola intimamente con la biomassa. Ciò consente un trasferimento di calore molto rapido ed efficiente.

Pensate a questo come a una vaporiera, dove il vapore caldo viene iniettato direttamente sul cibo, o a una griglia a gas dove i gas di combustione caldi fluiscono direttamente sul cibo.

Metodi Comuni di Riscaldamento Indiretto

Il riscaldamento indiretto è preferito quando la purezza del prodotto è l'obiettivo primario, poiché previene la contaminazione da gas di combustione.

Riscaldamento a Parete Esterna

Questo è il metodo più semplice. Il recipiente del reattore viene riscaldato dall'esterno utilizzando elementi riscaldanti elettrici o bruciando combustibile in una camicia esterna o in un forno.

Questo approccio è comune nei reattori su scala più piccola o più semplici come gli estrattori a vite e i forni rotanti. La sua principale limitazione è lo scarso trasferimento di calore, che rende difficile l'efficace scalabilità.

Scambiatori di Calore Interni

Per migliorare il trasferimento di calore, tubi o piastre riscaldate possono essere posizionati all'interno del reattore. Un fluido caldo, come olio termico o sale fuso, scorre attraverso questi componenti interni, trasferendo il calore più direttamente al letto di biomassa.

Questo è un metodo più efficiente rispetto al semplice riscaldamento a parete esterna, ma aggiunge complessità meccanica alla progettazione del reattore.

Vettori di Calore Circolanti

Questo è un metodo altamente efficiente utilizzato nei reattori a letto fluidizzato su larga scala. Un materiale solido inerte, come la sabbia, viene utilizzato come vettore di calore.

La sabbia viene riscaldata in una camera di combustione separata e quindi trasportata nel reattore di pirolisi. Lì, si mescola con la biomassa, trasferendo rapidamente il suo calore prima di essere riciclata al combustore per essere riscaldata. Questo crea un ciclo di calore continuo e altamente efficiente.

Metodi Comuni di Riscaldamento Diretto

Il riscaldamento diretto è spesso scelto per la sua elevata efficienza termica e la progettazione più semplice del reattore, sebbene ciò comporti un costo in termini di purezza del prodotto.

Ossidazione Parziale (Gassificazione)

In questo metodo, una quantità controllata di ossigeno (o aria) viene deliberatamente introdotta nel reattore. Ciò provoca la combustione di una parte della materia prima o dei gas di pirolisi.

Questa combustione interna genera il calore intenso necessario per pirolizzare la materia prima rimanente. Sebbene efficiente, questo processo diluisce il syngas finale con azoto (se viene utilizzata aria) e CO2, riducendone la densità energetica e rendendolo meno adatto per la sintesi chimica.

Iniezione di Gas Caldo

Questo metodo prevede l'iniezione di un gas preriscaldato e non reattivo direttamente nel reattore. Le scelte comuni includono vapore surriscaldato o syngas riciclato e riscaldato dal processo di pirolisi stesso.

Ciò fornisce il rapido trasferimento di calore di un metodo diretto senza diluire il prodotto con sottoprodotti della combustione come la CO2. Tuttavia, richiede un sistema separato e su larga scala per riscaldare il gas prima dell'iniezione.

Comprendere i Compromessi

Nessun singolo metodo di riscaldamento è universalmente superiore. La scelta ottimale dipende dall'equilibrio tra qualità del prodotto, efficienza e costo.

Qualità e Diluizione del Prodotto

Il riscaldamento indiretto produce un syngas e un bio-olio "puliti", privi di sottoprodotti della combustione. Questo è fondamentale se i prodotti sono destinati all'aggiornamento in prodotti chimici di alto valore o combustibili per il trasporto.

Il riscaldamento diretto tramite ossidazione parziale si traduce sempre in un syngas diluito, che è tipicamente più adatto per la generazione immediata di calore ed energia in loco piuttosto che per la sintesi.

Efficienza del Trasferimento di Calore

I metodi a contatto diretto (come l'ossidazione parziale o l'uso di un vettore di calore circolante) offrono tassi di trasferimento di calore significativamente più elevati rispetto al riscaldamento attraverso una parete del reattore.

Questa efficienza è cruciale per la pirolisi rapida, dove la biomassa deve essere riscaldata alla temperatura di reazione in pochi secondi per massimizzare la resa di bio-olio liquido.

Complessità e Costo del Sistema

I reattori a vite riscaldati esternamente sono meccanicamente semplici e relativamente economici, rendendoli adatti per applicazioni più piccole e distribuite.

Al contrario, un sistema a letto fluidizzato doppio con un vettore di calore circolante è un'installazione complessa e ad alta intensità di capitale, adatta per la lavorazione su larga scala industriale dove l'efficienza è fondamentale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di riscaldamento deve essere selezionato in base al prodotto finale desiderato e alla scala operativa.

- Se il tuo obiettivo principale è bio-olio o biochar di alta qualità e non diluito: La scelta migliore è un metodo di riscaldamento indiretto, come un reattore a letto fluido circolante o un reattore a coclea riscaldato esternamente.

- Se il tuo obiettivo principale è massimizzare la produzione di energia per l'alimentazione in loco: Il riscaldamento diretto tramite ossidazione parziale offre un sistema più semplice e termicamente autosufficiente, anche se il syngas è diluito.

- Se il tuo obiettivo principale è la lavorazione su larga scala e ad alta produttività: Un reattore a letto fluido circolante che utilizza un vettore di calore inerte (riscaldamento indiretto) fornisce il trasferimento di calore ineguagliabile richiesto per la capacità industriale.

In definitiva, il metodo di fornitura del calore non è solo un componente; è un principio di progettazione fondamentale che definisce le capacità e i limiti dell'intero sistema di pirolisi.

Tabella riassuntiva:

| Metodo di Riscaldamento | Come Funziona | Caratteristiche Chiave | Ideale Per |

|---|---|---|---|

| Riscaldamento Indiretto | Calore trasferito attraverso una parete del reattore o uno scambiatore interno. | Elevata purezza del prodotto, sistema più complesso. | Bio-olio/biochar di alta qualità, sintesi chimica. |

| Riscaldamento Diretto | Il mezzo riscaldante (es. gas caldo, sabbia) entra in contatto diretto con la materia prima. | Elevata efficienza termica, reattore più semplice, prodotti diluiti. | Massimizzare la produzione di energia per l'alimentazione in loco. |

Pronto a progettare o ottimizzare il tuo sistema di pirolisi? La scelta del metodo di riscaldamento è fondamentale per raggiungere le rese e la purezza del prodotto desiderate. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per la ricerca e sviluppo e lo sviluppo di processi di pirolisi. I nostri esperti possono aiutarti a selezionare la tecnologia giusta per la tua specifica biomassa e i tuoi obiettivi. Contatta il nostro team oggi stesso per discutere il tuo progetto e garantire prestazioni termiche ottimali.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Quali sono i vantaggi della tecnologia di pirolisi? Trasforma i rifiuti in profitto e riduci le emissioni