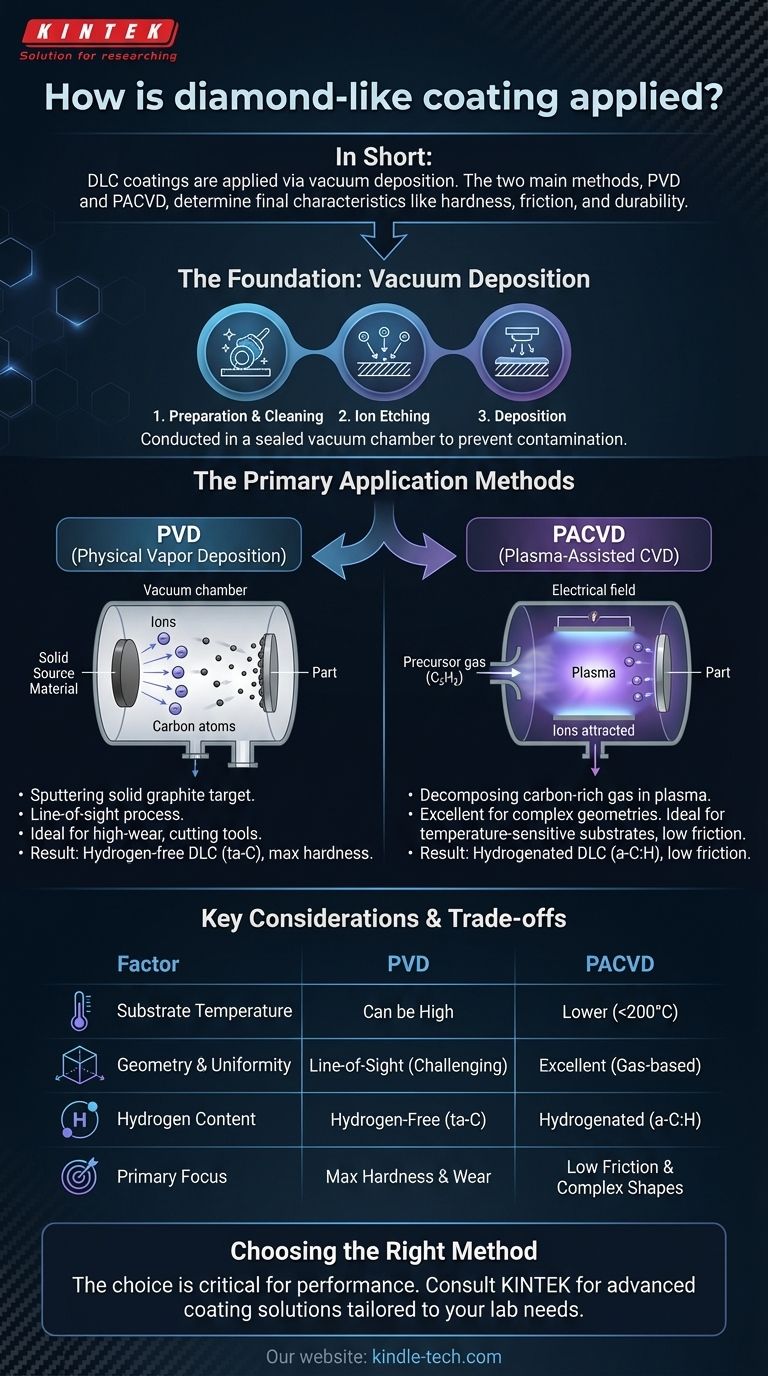

In breve, i rivestimenti in Carbonio Simil-Diamante (DLC) vengono applicati utilizzando tecnologie di deposizione sottovuoto altamente controllate. I due metodi principali sono la Deposizione Fisica da Vapore (PVD), dove una sorgente solida di carbonio viene vaporizzata, e la Deposizione Chimica da Vapore Assistita da Plasma (PACVD), dove un gas contenente carbonio viene decomposto in un plasma per costruire il film. La scelta del metodo è fondamentale in quanto determina direttamente le caratteristiche finali del rivestimento.

Comprendere il processo di applicazione non è solo una curiosità tecnica; è la chiave per specificare un rivestimento con la giusta durezza, attrito e durata per il tuo obiettivo specifico. Il metodo scelto determina le proprietà che si ottengono.

Le Basi dell'Applicazione DLC: Deposizione Sottovuoto

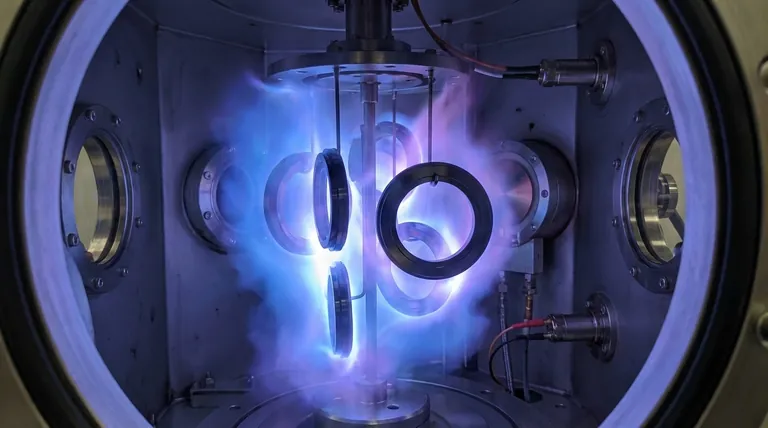

Tutti i metodi professionali di applicazione DLC avvengono all'interno di una camera a vuoto sigillata. Questo ambiente controllato è imprescindibile e funge da base per la creazione di un rivestimento di alta qualità e durevole.

Perché il Vuoto è Essenziale

Un ambiente sottovuoto rimuove i gas atmosferici come ossigeno, azoto e vapore acqueo. Queste molecole altrimenti contaminerebbero il rivestimento, creando punti deboli e impedendo una corretta adesione alla superficie del pezzo (il substrato).

Creare un vuoto consente un processo puro e ad alta energia in cui singoli atomi e ioni possono essere controllati e diretti con precisione sul substrato per formare un film denso e uniforme.

Le Tre Fasi Fondamentali della Deposizione

Indipendentemente dalla tecnologia specifica utilizzata, il processo segue tre passaggi fondamentali:

- Preparazione e Pulizia: I pezzi vengono meticolosamente puliti per rimuovere tutti gli oli, i detriti e gli ossidi. Questo è spesso il passaggio più critico per garantire che il rivestimento aderisca correttamente.

- Attacco Ionico: All'interno della camera a vuoto, il pezzo viene bombardato con ioni (tipicamente Argon). Questa "sabbiatura" microscopica rimuove eventuali contaminanti superficiali residui a livello atomico e irruvidisce leggermente la superficie per promuovere un forte legame meccanico.

- Deposizione: Questa è la fase di rivestimento vera e propria, in cui il processo PVD o PACVD specifico viene utilizzato per far crescere il film DLC atomo per atomo sul substrato.

I Metodi di Applicazione Principali Spiegati

La fase di "deposizione" è dove i metodi divergono. La scelta tra PVD e PACVD dipende interamente dalle proprietà desiderate del rivestimento e dalla natura del pezzo da rivestire.

PVD (Deposizione Fisica da Vapore)

Nei processi PVD, un materiale sorgente solido (un bersaglio, solitamente in grafite) viene convertito in un vapore che viaggia fisicamente verso il substrato e vi si condensa.

Il metodo PVD più comune per il DLC è lo sputtering. Qui, il bersaglio di grafite viene bombardato da ioni ad alta energia, che staccano atomi di carbonio. Questi atomi "sputterati" viaggiano quindi attraverso la camera e si depositano sui pezzi, formando il rivestimento.

PACVD (Deposizione Chimica da Vapore Assistita da Plasma)

Nella PACVD, non c'è un bersaglio solido. Invece, un gas precursore ricco di carbonio (come l'acetilene, C₂H₂) viene introdotto nella camera a vuoto.

Un campo elettrico viene utilizzato per accendere un plasma, che è uno stato energizzato del gas. Questo plasma scompone le molecole del gas precursore, creando ioni di carbonio e idrogeno reattivi. Una tensione negativa applicata al pezzo accelera questi ioni verso di esso, dove si combinano sulla superficie per costruire il film DLC.

Comprendere i Compromessi e le Considerazioni Chiave

La decisione di utilizzare PVD o PACVD è una decisione tecnica basata su compromessi cruciali.

Temperatura del Substrato: Il Limite Critico

La PACVD è generalmente un processo a bassa temperatura, spesso eseguito al di sotto dei 200°C (392°F). Questo la rende ideale per materiali sensibili alla temperatura come alluminio, alcuni acciai per utensili e persino alcuni polimeri che si ammorbidirebbero o si deformerebbero a temperature più elevate.

Alcuni processi PVD possono richiedere temperature significativamente più elevate, limitandone l'uso su materiali che non possono sopportare il calore senza perdere le loro proprietà ingegneristiche.

Geometria e Uniformità del Componente

Poiché la PACVD utilizza un gas che riempie l'intera camera, è eccezionalmente brava a rivestire forme complesse, fori interni e caratteristiche intricate con uno strato uniforme.

La PVD è più un processo a linea di vista. Sebbene i dispositivi della camera ruotino i pezzi per migliorare la copertura, può essere difficile rivestire uniformemente cavità profonde o superfici nascoste.

Contenuto di Idrogeno e Proprietà Finali

Il metodo di applicazione controlla direttamente la struttura atomica del rivestimento. I processi PACVD incorporano intrinsecamente idrogeno nel film, creando DLC idrogenato (a-C:H). Questi film sono noti per avere coefficienti di attrito estremamente bassi, rendendoli ideali per componenti scorrevoli.

I metodi PVD come lo sputtering possono produrre DLC privo di idrogeno (ta-C). Questi film sono generalmente più duri, più densi e più resistenti all'usura, rendendoli più adatti per utensili da taglio e applicazioni ad alto impatto.

Scegliere il Metodo Giusto per la Tua Applicazione

La selezione del processo di applicazione corretto è una questione di allineare i punti di forza del metodo con il tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Un processo PVD privo di idrogeno è spesso la scelta superiore, a condizione che il substrato possa sopportare la temperatura di lavorazione.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: La natura a bassa temperatura della PACVD la rende l'opzione più sicura ed efficace.

- Se il tuo obiettivo principale è ottenere il minor attrito possibile o rivestire una geometria complessa: L'approccio basato su gas e i film idrogenati della PACVD forniranno i migliori risultati.

Comprendendo come il processo di applicazione determina il risultato finale, puoi andare oltre una richiesta generica di "DLC" e specificare il rivestimento esatto che il tuo progetto richiede per avere successo.

Tabella Riepilogativa:

| Metodo di Applicazione | Processo Chiave | Ideale Per | Proprietà Chiave |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Sputtering di un bersaglio solido di grafite | Applicazioni ad alta usura, utensili da taglio | Massima durezza, resistenza all'usura (DLC privo di idrogeno) |

| PACVD (CVD Assistita da Plasma) | Decomposizione di un gas ricco di carbonio (es. acetilene) in un plasma | Geometrie complesse, substrati sensibili alla temperatura (es. alluminio), esigenze di basso attrito | Eccellente uniformità, basso attrito (DLC idrogenato), processo a bassa temperatura |

Specifica il rivestimento DLC perfetto per le esigenze uniche del tuo progetto. La scelta tra PVD e PACVD è fondamentale per ottenere la durezza, l'attrito e la durabilità desiderati per le tue apparecchiature o componenti da laboratorio. KINTEK è specializzata in soluzioni di rivestimento avanzate per le esigenze di laboratorio. I nostri esperti ti aiuteranno a selezionare il processo ideale per migliorare le prestazioni e la longevità. Contatta il nostro team oggi stesso per una consulenza.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Materiali diamantati drogati con boro tramite CVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- In che modo la temperatura del substrato influisce sulla qualità dei film nel processo PECVD? Densità e integrità del film master

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- È possibile rivestire la plastica con DLC? Ottieni una resistenza ai graffi ad alte prestazioni per i tuoi componenti polimerici

- Cos'è la PECVD nelle celle solari? La chiave per l'anti-riflesso e la passivazione ad alta efficienza

- Qual è la funzione di una valvola di strozzamento durante la deposizione di film sottili di SiOxCyHz? Garantire la stabilità della pressione.

- Qual è il valore principale del PECVD rispetto al CVD? Scopri il vantaggio delle basse temperature per il rivestimento di film sottili

- Qual è il ruolo di un reattore al plasma nella sintesi della ferrite di cobalto? Migliorare le prestazioni magnetiche con l'elaborazione al plasma

- Come funziona la deposizione chimica da vapore assistita da plasma a radiofrequenza (RF-PECVD)? Scopri i principi fondamentali