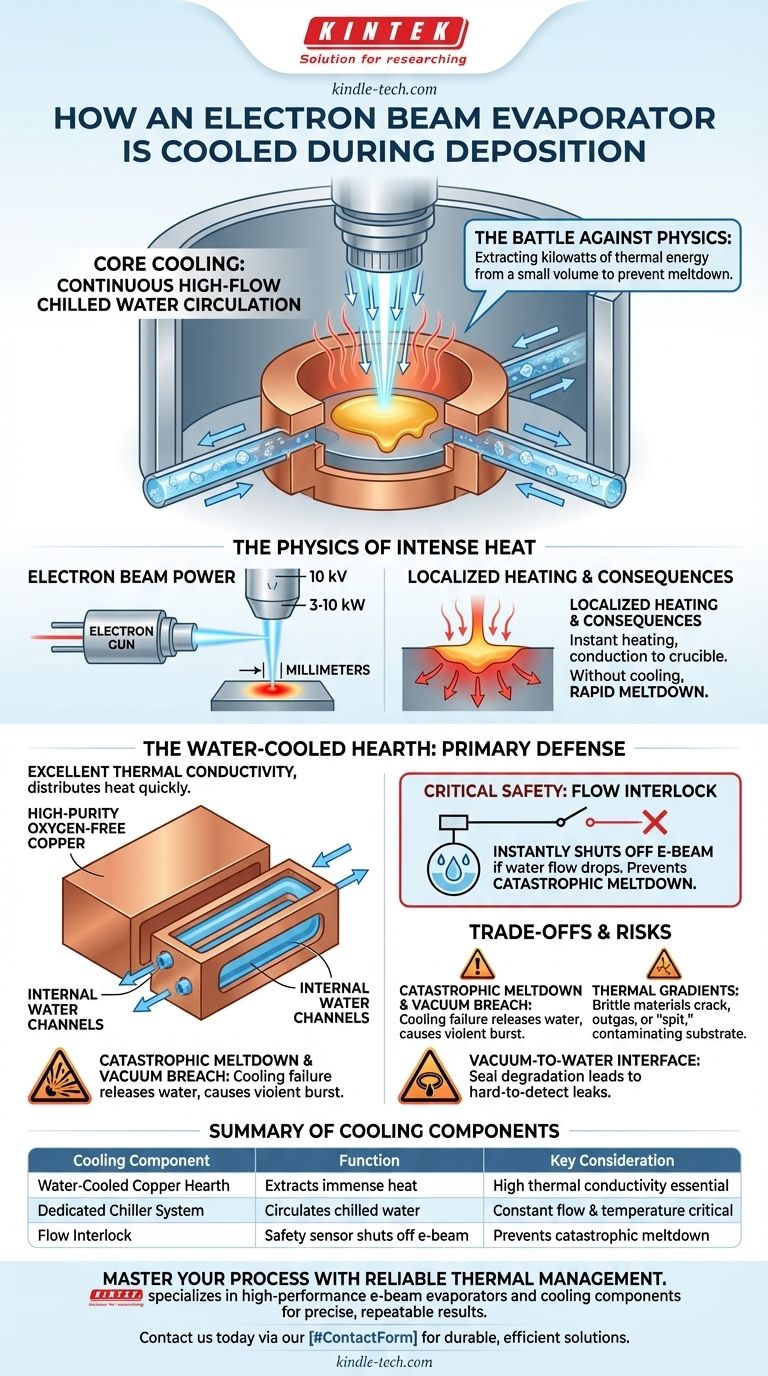

In sostanza, un evaporatore a fascio elettronico viene raffreddato attivamente da una circolazione continua e ad alto flusso di acqua refrigerata. Quest'acqua scorre attraverso canali dedicati integrati direttamente nel focolare del crogiolo di rame, che contiene il materiale da evaporare. Questo raffreddamento aggressivo non è una caratteristica ausiliaria, ma un requisito fondamentale per gestire l'immenso calore localizzato generato dal fascio elettronico ad alta energia.

Il principio centrale da comprendere è che il raffreddamento e-beam è una battaglia contro la fisica. Il sistema deve estrarre continuamente kilowatt di energia termica da un volume molto piccolo per evitare che l'evaporatore stesso si fonda e per mantenere la stabilità dell'intero processo di deposizione.

La fisica dell'intensa generazione di calore

Per comprendere il sistema di raffreddamento, è necessario prima apprezzare la sfida termica che esso risolve. Un fascio elettronico è un metodo incredibilmente efficiente per fornire un'enorme quantità di energia a una posizione precisa.

La potenza del fascio elettronico

Il cannone elettronico accelera un fascio di elettroni con alta tensione, tipicamente intorno ai 10 kilovolt (kV). Questo fascio trasporta una potenza significativa, spesso nell'intervallo da 3 a 10 kilowatt (kW), e la concentra su un punto di pochi millimetri di diametro sul materiale sorgente.

Riscaldamento localizzato e le sue conseguenze

Questa concentrazione di potenza riscalda istantaneamente il materiale target oltre i suoi punti di fusione ed ebollizione, creando il vapore per la deposizione. Tuttavia, questa intensa energia si conduce anche direttamente nella struttura che contiene il materiale, il crogiolo. Senza raffreddamento attivo, questo calore scioglierebbe rapidamente il crogiolo stesso, distruggendo l'evaporatore.

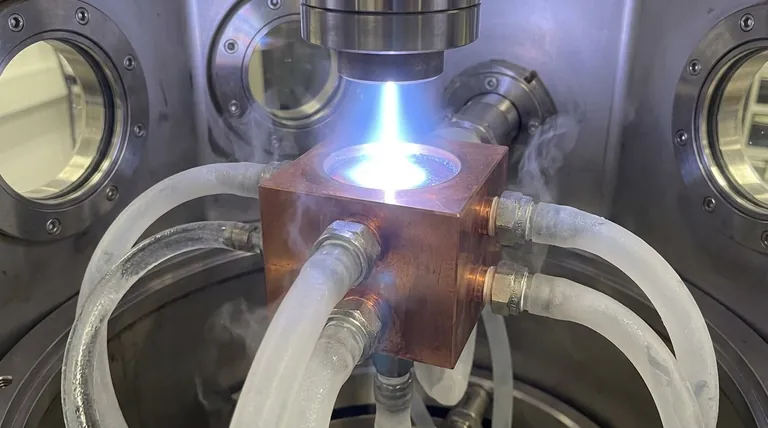

Il meccanismo di raffreddamento principale: il focolare raffreddato ad acqua

La difesa primaria contro questo carico termico è il design del focolare del crogiolo. È un elegante pezzo di ingegneria termica progettato per un unico scopo: la massima estrazione di calore.

Il ruolo del blocco di rame

Il focolare del crogiolo è ricavato da un grande blocco di rame ad alta purezza, privo di ossigeno. Il rame è scelto per la sua eccellente conduttività termica, che gli consente di allontanare rapidamente il calore dal piccolo punto di evaporazione e distribuirlo in tutto il blocco.

Canali d'acqua interni

Questo blocco di rame non è solido. Contiene una rete di canali interni sigillati. Un sistema di refrigerazione dedicato pompa continuamente acqua fredda, spesso una miscela di acqua deionizzata e glicole, ad alta portata attraverso questi canali.

Il refrigeratore e l'interblocco di flusso

Il refrigeratore agisce come il cuore del sistema di raffreddamento, fornendo una fonte costante di acqua refrigerata. Fondamentalmente, l'alimentazione del fascio elettronico è collegata a un interblocco di flusso. Se il flusso d'acqua scende al di sotto di un livello di sicurezza, questo sensore spegne istantaneamente l'alta tensione al cannone elettronico, prevenendo una fusione catastrofica.

Comprendere i compromessi e i rischi

Sebbene essenziale, questa strategia di raffreddamento aggressiva introduce una serie di sfide operative e rischi che ogni operatore deve comprendere.

Rischio di fusione catastrofica

Il rischio più significativo è il guasto del raffreddamento. Se il flusso d'acqua si interrompe anche per pochi secondi mentre il fascio è acceso, il fascio elettronico fonderà il materiale sorgente e poi il crogiolo di rame stesso. Ciò rilascia acqua direttamente nella camera a vuoto spinto, causando una violenta esplosione di pressione e contaminando l'intero sistema.

Gradienti termici e integrità del materiale

L'estrema differenza di temperatura tra la pozza fusa e le pareti del crogiolo raffreddate ad acqua crea un immenso stress termico. Per materiali fragili come i dielettrici (ad esempio, biossido di silicio, biossido di titanio), questo può causare la rottura, il degassamento violento o lo "spitting" del materiale sorgente, lanciando piccole particelle che contaminano il substrato.

L'interfaccia vuoto-acqua

Un evaporatore a fascio elettronico richiede guarnizioni robuste (tipicamente O-ring elastomerici) tra il focolare di rame e i passanti della camera a vuoto che forniscono l'acqua. Qualsiasi degrado o guasto di queste guarnizioni può portare a una lenta perdita d'acqua nel sistema del vuoto, che può essere difficile da rilevare e rovina la consistenza del processo.

Fare la scelta giusta per il tuo processo

Una corretta gestione termica non riguarda solo la prevenzione dei guasti; riguarda la garanzia di una deposizione stabile e ripetibile. Il tuo focus operativo determinerà dove porre la tua attenzione.

- Se il tuo obiettivo principale è la stabilità del processo: Assicurati che la temperatura del refrigeratore e la portata dell'acqua siano costanti, poiché le fluttuazioni influiranno direttamente sulla velocità di evaporazione e sullo spessore del film.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Implementa un rigoroso programma di manutenzione per il refrigeratore e ispeziona regolarmente tutte le tubazioni dell'acqua e le guarnizioni per eventuali segni di perdite o degrado.

- Se stai depositando materiali dielettrici fragili: Utilizza una rampa di potenza controllata e un ampio schema di scansione del fascio per preriscaldare lentamente il materiale sorgente, riducendo lo shock termico e il rischio di spitting.

Padroneggiando i principi della gestione termica, ottieni il controllo diretto sulla qualità, l'affidabilità e la sicurezza del tuo processo di deposizione.

Tabella riassuntiva:

| Componente di raffreddamento | Funzione | Considerazione chiave |

|---|---|---|

| Focolare in rame raffreddato ad acqua | Estrae l'immenso calore dal punto di impatto del fascio elettronico. | L'elevata conduttività termica è essenziale per prevenire la fusione. |

| Sistema di refrigerazione dedicato | Fa circolare acqua refrigerata (spesso una miscela di acqua deionizzata/glicole) attraverso il focolare. | Il flusso e la temperatura costanti sono critici per la stabilità del processo. |

| Interblocco di flusso | Sensore di sicurezza che spegne il fascio elettronico se il flusso d'acqua viene interrotto. | Previene la fusione catastrofica e il rilascio di acqua nella camera a vuoto. |

Padroneggia il tuo processo di deposizione con una gestione termica affidabile. La qualità e la sicurezza della tua evaporazione e-beam dipendono da robusti sistemi di raffreddamento. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi evaporatori a fascio elettronico e i componenti di raffreddamento critici che ne garantiscono il funzionamento stabile. La nostra esperienza aiuta i laboratori a ottenere risultati precisi e ripetibili, riducendo al minimo i tempi di inattività e i rischi. Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere come possiamo supportare le tue specifiche esigenze di laboratorio con soluzioni durevoli ed efficienti.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate