La temperatura di un forno di ricottura non è un valore unico, ma un obiettivo preciso che dipende interamente dal materiale trattato. Ad esempio, l'acciaio viene tipicamente ricotto tra 815-915°C (1500-1675°F), mentre l'alluminio richiede una temperatura molto più bassa di 345-415°C (650-775°F), e il vetro viene ricotto intorno ai 540°C (1000°F). La temperatura corretta è dettata dalla struttura interna unica del materiale e dall'obiettivo specifico del processo di ricottura.

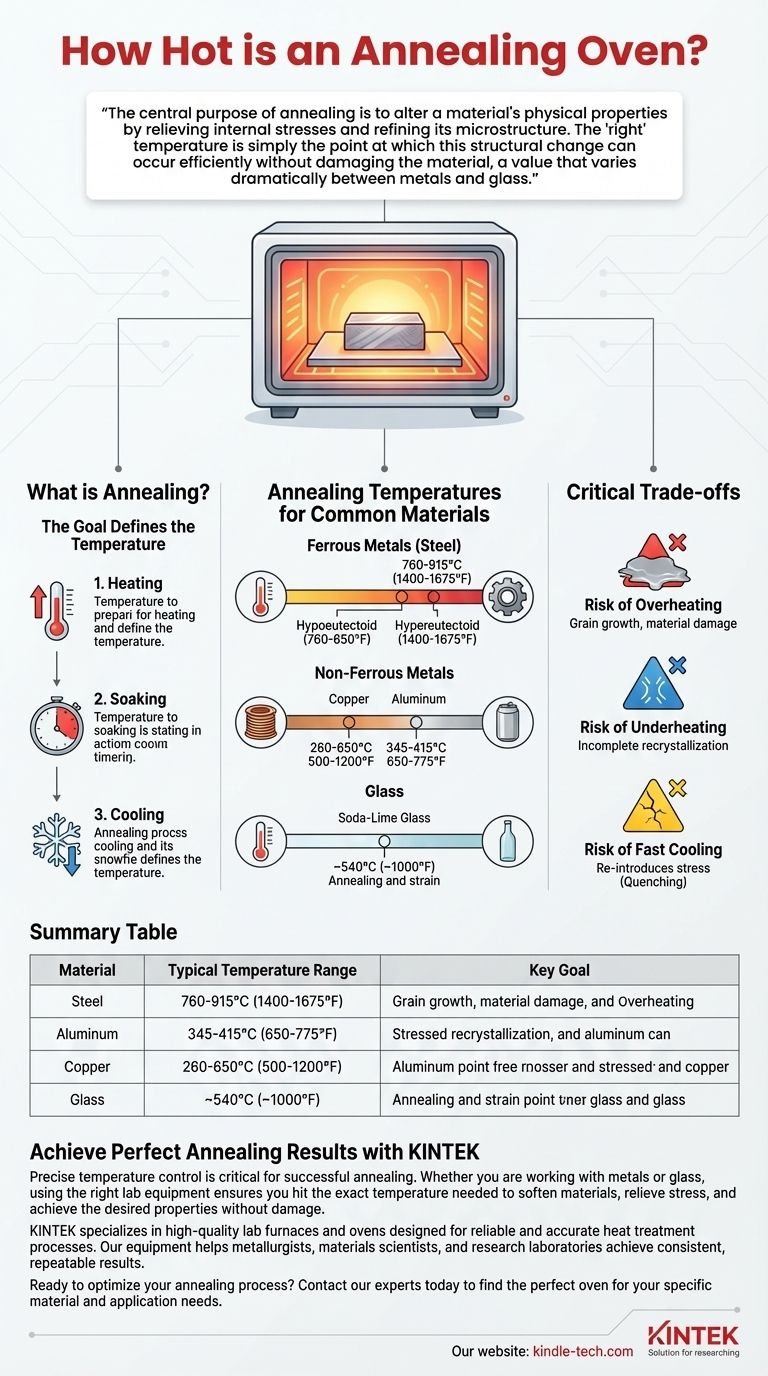

Lo scopo centrale della ricottura è alterare le proprietà fisiche di un materiale alleviando le tensioni interne e raffinando la sua microstruttura. La temperatura "giusta" è semplicemente il punto in cui questo cambiamento strutturale può avvenire in modo efficiente senza danneggiare il materiale, un valore che varia drasticamente tra metalli e vetro.

Cos'è la Ricottura? L'Obiettivo Definisce la Temperatura

La ricottura è un processo di trattamento termico utilizzato per rendere i materiali più morbidi, più duttili (più facili da modellare) e meno fragili. Questo si ottiene riscaldando il materiale a una temperatura specifica, mantenendolo lì per un certo periodo e poi raffreddandolo lentamente.

Lo Scopo della Ricottura

L'obiettivo primario è annullare gli effetti di processi come l'indurimento, la fusione o la lavorazione a freddo (modellazione di un metallo a temperatura ambiente). Questi processi creano stress e dislocazioni all'interno del reticolo cristallino del materiale, rendendolo duro e fragile.

La ricottura inverte questo processo permettendo agli atomi all'interno del materiale di riorganizzarsi in uno stato più ordinato e privo di stress. Questo processo è noto come ricristallizzazione.

Le Tre Fasi del Processo

Ogni ciclo di ricottura consiste in tre fasi critiche, e il controllo della temperatura è fondamentale in ciascuna.

- Riscaldamento: Il materiale viene riscaldato lentamente alla temperatura di ricottura target per garantire una temperatura uniforme in tutta la parte.

- Mantenimento: Il materiale viene mantenuto a questa temperatura per una durata specifica. Ciò consente alla microstruttura interna di trasformarsi completamente e alleviare lo stress accumulato.

- Raffreddamento: Il materiale viene raffreddato a una velocità molto lenta e controllata. Il raffreddamento lento è essenziale per prevenire la formazione di nuove tensioni.

Temperature di Ricottura per Materiali Comuni

Poiché la ricottura mira a un cambiamento microstrutturale specifico, la temperatura richiesta è fondamentalmente legata alla composizione del materiale.

Metalli Ferrosi (Acciaio)

Per gli acciai al carbonio, la temperatura di ricottura è determinata dalla sua temperatura critica superiore (A3 o Acm), il punto in cui la sua struttura cristallina si trasforma. L'obiettivo è riscaldare l'acciaio al di sopra di questo punto per affinare completamente la struttura del grano.

- Acciai ipoeutettoidici (<0,77% Carbonio): Ricotti a circa 815-915°C (1500-1675°F).

- Acciai ipereutettoidici (>0,77% Carbonio): Ricotti in un intervallo leggermente inferiore di 760-840°C (1400-1550°F).

Metalli Non Ferrosi (Rame, Alluminio)

Questi metalli non subiscono le stesse trasformazioni di fase dell'acciaio. Qui, la ricottura deve semplicemente raggiungere la temperatura di ricristallizzazione, che è spesso molto più bassa.

- Rame: Tipicamente ricotto tra 260-650°C (500-1200°F), a seconda della lega e del grado di lavorazione a freddo.

- Alluminio: Completamente ricotto tra 345-415°C (650-775°F).

Vetro

La ricottura del vetro è fondamentalmente diversa. L'obiettivo non è ammorbidirlo per la lavorazione, ma alleviare le immense tensioni interne create durante il suo raffreddamento iniziale.

Il vetro viene riscaldato al suo punto di ricottura, una temperatura in cui è appena abbastanza morbido da permettere alla struttura molecolare di rilassarsi. Per il comune vetro soda-lime, questo è intorno ai 540°C (1000°F). Viene poi raffreddato estremamente lentamente attraverso il suo punto di deformazione (circa 510°C / 950°F), al di sotto del quale lo stress non può più essere alleviato.

Comprendere i Compromessi Critici

Scegliere la temperatura o la velocità di raffreddamento sbagliata può rendere l'intero processo inutile o addirittura danneggiare il materiale.

Il Rischio di Surriscaldamento

Riscaldare un materiale troppo al di sopra della sua temperatura target può causare una crescita del grano indesiderata. Questo può rendere i metalli più deboli e più fragili, vanificando lo scopo della ricottura. In casi estremi, si rischia di fondere il materiale.

Il Rischio di Sottoriscaldamento

Se il materiale non raggiunge la sua piena temperatura di ricottura, la ricristallizzazione sarà incompleta. Le tensioni interne non saranno completamente alleviate e il materiale non raggiungerà la morbidezza e la duttilità desiderate.

L'Importanza del Raffreddamento Lento

Il raffreddamento rapido è il nemico della ricottura. Un raffreddamento troppo rapido reintroduce stress nel materiale, un processo noto come tempra o indurimento. Per una ricottura di successo, il materiale deve raffreddarsi lentamente e uniformemente, spesso lasciandolo all'interno del forno spento.

Come Applicare Questo al Tuo Obiettivo

La temperatura di ricottura corretta è una funzione diretta del tuo materiale e del risultato desiderato.

- Se il tuo obiettivo principale è rendere l'acciaio temprato lavorabile: Devi riscaldare l'acciaio al di sopra della sua temperatura critica superiore (es. ~870°C / 1600°F) per ottenere un completo ripristino strutturale.

- Se il tuo obiettivo principale è ammorbidire rame o ottone incruditi: Devi solo raggiungere la sua temperatura di ricristallizzazione inferiore (es. ~480°C / 900°F) per alleviare lo stress prima di un'ulteriore formatura.

- Se il tuo obiettivo principale è prevenire la rottura di un oggetto di vetro: Devi riscaldarlo al suo specifico punto di ricottura (~540°C / 1000°F per il soda-lime) e poi implementare una rampa di raffreddamento molto lenta e controllata.

In definitiva, padroneggiare la ricottura deriva dalla comprensione che la temperatura è lo strumento che usi per controllare la struttura interna fondamentale di un materiale.

Tabella Riepilogativa:

| Materiale | Intervallo di Temperatura di Ricottura Tipico | Obiettivo Chiave |

|---|---|---|

| Acciaio | 815-915°C (1500-1675°F) | Alleviare lo stress, ammorbidire per la lavorazione |

| Alluminio | 345-415°C (650-775°F) | Ammorbidire il materiale incrudito |

| Rame | 260-650°C (500-1200°F) | Ricristallizzare e alleviare lo stress |

| Vetro | ~540°C (~1000°F) | Alleviare le tensioni interne per prevenire la rottura |

Ottieni Risultati di Ricottura Perfetti con KINTEK

Un controllo preciso della temperatura è fondamentale per una ricottura di successo. Sia che tu stia lavorando con metalli o vetro, l'utilizzo della giusta attrezzatura da laboratorio ti assicura di raggiungere la temperatura esatta necessaria per ammorbidire i materiali, alleviare lo stress e ottenere le proprietà desiderate senza danni.

KINTEK è specializzata in forni e stufe da laboratorio di alta qualità progettati per processi di trattamento termico affidabili e precisi. Le nostre attrezzature aiutano metallurgisti, scienziati dei materiali e laboratori di ricerca a ottenere risultati coerenti e ripetibili.

Pronto a ottimizzare il tuo processo di ricottura? Contatta i nostri esperti oggi stesso per trovare il forno perfetto per le tue specifiche esigenze di materiale e applicazione.

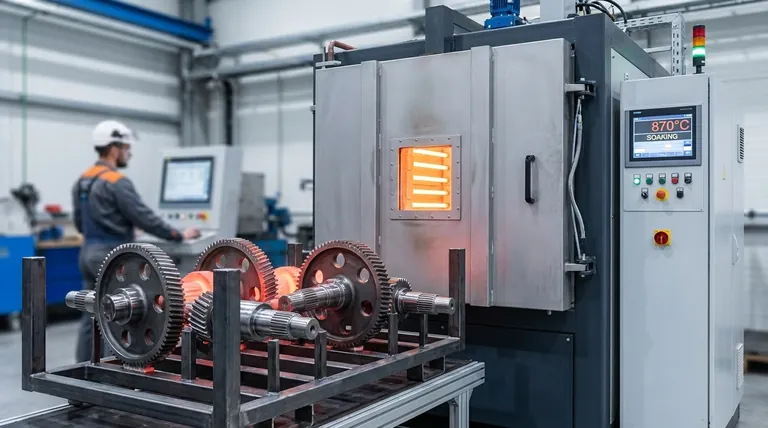

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura di un forno a grafite? Sblocca fino a 3000°C per la lavorazione di materiali avanzati.

- La grafite ha un punto di fusione? Svelare l'estrema resistenza al calore della grafite

- Qual è la temperatura di un forno a grafite? Raggiunge temperature estreme fino a 3000°C

- La grafite può resistere al calore? Svelando il suo potenziale estremo di 3.600°C in ambienti inerti

- Quale temperatura può sopportare la grafite? Svelare il suo potenziale di calore estremo