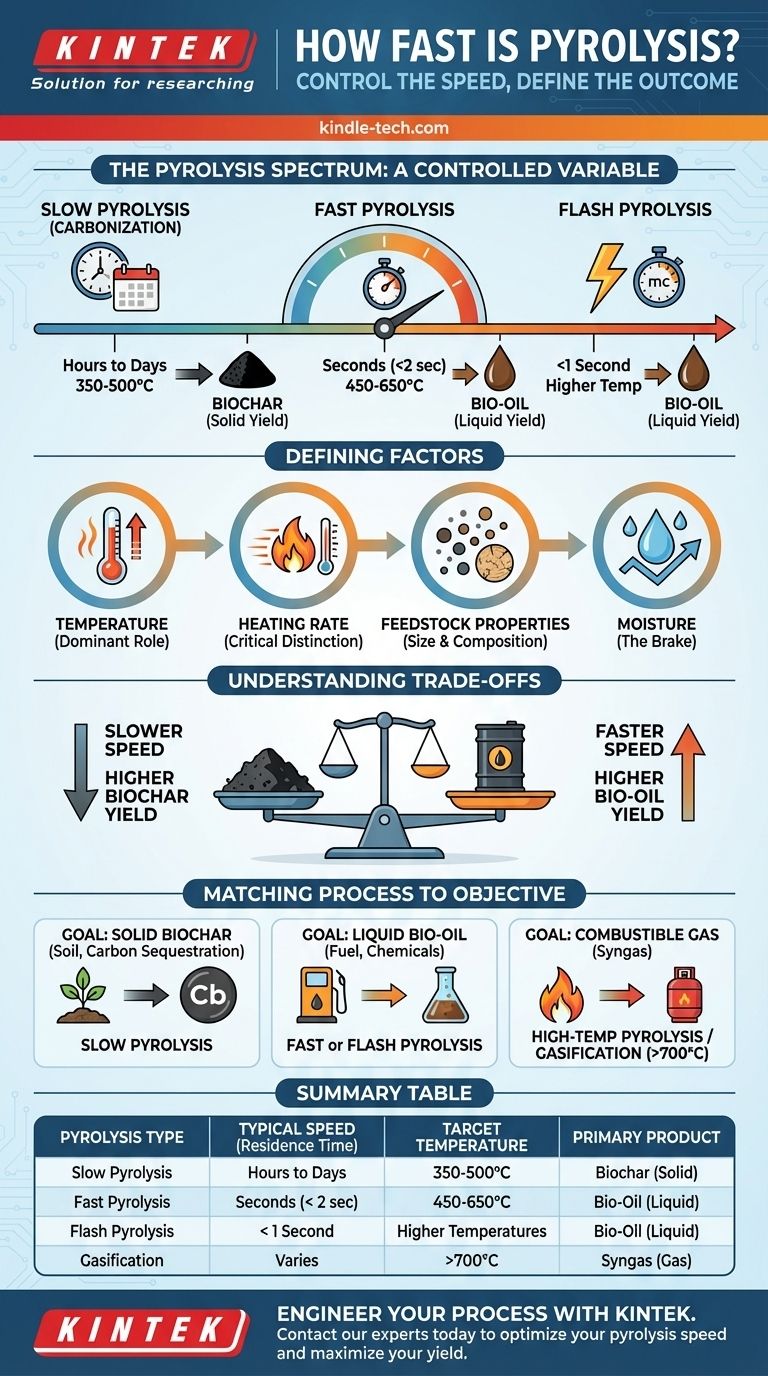

La velocità della pirolisi non è un valore unico, ma una variabile di processo attentamente controllata, con tempi di reazione che vanno da meno di un secondo a diversi giorni. La velocità viene ingegnerizzata deliberatamente in base alla materia prima utilizzata e, soprattutto, al prodotto finale desiderato, che sia biochar solido, bio-olio liquido o gas combustibile.

La domanda non è "quanto è veloce la pirolisi?", ma piuttosto "quanto velocemente dovrebbe essere il mio processo di pirolisi per raggiungere un obiettivo specifico?" La velocità è dettata dalla temperatura e dalla velocità di riscaldamento, che vengono regolate per ottimizzare la resa dei prodotti solidi, liquidi o gassosi.

I fattori che definiscono la velocità della pirolisi

Per comprendere la velocità della pirolisi, è necessario prima comprendere le variabili che la controllano. La "velocità" è il risultato della cinetica chimica, del trasferimento di calore e del trasferimento di massa che lavorano in concerto.

Il ruolo dominante della temperatura

In sostanza, la pirolisi è la decomposizione termica di un materiale in assenza di ossigeno. Come la maggior parte delle reazioni chimiche, la sua velocità dipende esponenzialmente dalla temperatura.

Temperature più elevate forniscono più energia per rompere i legami chimici, accelerando drasticamente le reazioni di decomposizione.

Velocità di riscaldamento: la distinzione critica

La velocità di riscaldamento, ovvero la rapidità con cui la materia prima viene portata alla temperatura di pirolisi desiderata, è il fattore più importante che distingue le diverse modalità di pirolisi.

Una velocità di riscaldamento elevata assicura che il materiale attraversi rapidamente gli intervalli di temperatura più bassi in cui predominano le reazioni di formazione di char. Questo è fondamentale per massimizzare le rese liquide.

Proprietà della materia prima: dimensioni e composizione

La natura fisica e chimica del materiale in ingresso, o materia prima, influisce direttamente sul tempo totale del processo.

La dimensione delle particelle è un collo di bottiglia primario. Il calore deve viaggiare dalla superficie della particella al suo nucleo. Le particelle più piccole hanno un rapporto superficie-volume molto più elevato, consentendo un riscaldamento significativamente più rapido e uniforme.

Anche la composizione è importante. I materiali organici come la biomassa sono composti da emicellulosa, cellulosa e lignina, ognuno dei quali si decompone a temperature e velocità diverse.

L'impatto dell'umidità

Qualsiasi acqua presente nella materia prima deve evaporare prima che la temperatura del materiale possa salire al punto di pirolisi.

Questa fase di essiccazione consuma energia e tempo significativi, agendo come un freno importante sulla velocità complessiva del processo. La pre-essiccazione della materia prima è una fase comune e critica in molte operazioni.

Tre velocità per tre obiettivi diversi

Gli ingegneri hanno sviluppato regimi di pirolisi distinti, ciascuno definito dalla sua velocità e temperatura, per mirare alla produzione di un prodotto specifico.

Pirolisi lenta (Carbonizzazione): da ore a giorni

Questo processo utilizza temperature basse (circa 350-500°C) e velocità di riscaldamento molto lente. Il tempo di permanenza del materiale solido nel reattore può essere di molte ore o addirittura giorni.

L'obiettivo qui è massimizzare la resa del prodotto solido, il biochar. Il processo lento favorisce le reazioni secondarie di formazione di char.

Pirolisi veloce: una questione di secondi

La pirolisi veloce utilizza temperature moderate (circa 450-650°C) ma richiede velocità di riscaldamento estremamente elevate.

La materia prima viene riscaldata alla temperatura target in una frazione di secondo. I vapori risultanti vengono quindi raffreddati rapidamente (spenti) per prevenire ulteriori reazioni. Il tempo di permanenza totale dei vapori è tipicamente inferiore a 2 secondi. L'intero processo è progettato per massimizzare la resa del bio-olio liquido.

Pirolisi lampo (Flash Pyrolysis): meno di un secondo

Questa è una versione ancora più estrema della pirolisi veloce, che spesso utilizza temperature più elevate e velocità di riscaldamento ancora maggiori.

L'obiettivo è lo stesso: massimizzare il bio-olio liquido, minimizzando il tempo in cui i vapori trascorrono nella zona di reazione calda. Il tempo di permanenza dei vapori è spesso inferiore a un secondo.

Comprendere i compromessi

Scegliere una velocità di pirolisi è una decisione ingegneristica con conseguenze dirette sulla distribuzione del prodotto, sulla complessità operativa e sui costi.

Velocità contro resa del prodotto

Esiste una relazione inversa tra la velocità del processo e la resa di biochar.

I processi più lenti consentono che avvengano reazioni di formazione di char, massimizzando l'output solido. I processi più veloci con spegnimento rapido sono progettati per "congelare" la reazione allo stadio intermedio liquido, massimizzando il bio-olio.

Il collo di bottiglia del trasferimento di calore

Raggiungere le alte velocità di riscaldamento richieste per la pirolisi veloce è una sfida ingegneristica significativa. È il principale fattore limitante.

Questo è il motivo per cui i reattori di pirolisi veloce spesso utilizzano particelle di materia prima molto fini (ad esempio, <1-2 mm) e progetti sofisticati come letti fluidizzati o reattori ablativi per garantire che il calore penetri nel materiale quasi istantaneamente.

Complessità e costo del processo

In generale, i processi più veloci richiedono attrezzature più complesse e costose. Un semplice forno a batch per la pirolisi lenta (produzione di carbone) è molto meno complesso di un reattore a letto fluidizzato circolante a funzionamento continuo per la pirolisi veloce.

Abbinare il processo al tuo obiettivo

La velocità di pirolisi ottimale è determinata interamente dal risultato desiderato.

- Se il tuo obiettivo principale è creare biochar solido per l'ammendante del suolo o la sequestrazione del carbonio: Hai bisogno di un processo di pirolisi lenta con un tempo di permanenza da ore a giorni.

- Se il tuo obiettivo principale è produrre bio-olio liquido come combustibile rinnovabile o precursore chimico: Devi utilizzare un processo di pirolisi veloce o lampo con un tempo di permanenza di secondi.

- Se il tuo obiettivo principale è generare un gas combustibile (syngas): Dovresti orientarti verso la pirolisi ad alta temperatura o la gassificazione, dove le temperature superano i 700°C per favorire la rottura di tutti i catrami in gas permanenti.

In definitiva, controllare la velocità della pirolisi è la chiave per controllare l'esito del processo.

Tabella riassuntiva:

| Tipo di pirolisi | Velocità tipica (Tempo di permanenza) | Temperatura target | Prodotto principale |

|---|---|---|---|

| Pirolisi lenta | Ore a giorni | 350-500°C | Biochar (Solido) |

| Pirolisi veloce | Secondi (< 2 sec) | 450-650°C | Bio-olio (Liquido) |

| Pirolisi lampo | < 1 secondo | Temperature più elevate | Bio-olio (Liquido) |

| Gassificazione | Variabile | >700°C | Syngas (Gas) |

Pronto a progettare il tuo processo di pirolisi?

Scegliere la giusta velocità e temperatura è fondamentale per raggiungere i tuoi obiettivi di prodotto, che si tratti di biochar ad alta resa per la sequestrazione del carbonio o di bio-olio liquido per il carburante rinnovabile. La giusta attrezzatura da laboratorio è essenziale per la R&S e l'ottimizzazione del processo.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per la ricerca e lo sviluppo della pirolisi. Dai forni a temperatura controllata di precisione ai sistemi di reattori, forniamo gli strumenti affidabili di cui hai bisogno per scalare il tuo processo dal laboratorio alla produzione.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica. Lascia che ti aiutiamo a selezionare l'attrezzatura ideale per ottimizzare la velocità della tua pirolisi e massimizzare la resa del tuo prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a tubo rotante per i catalizzatori MoVOx? Miglioramento dell'uniformità e della cristallinità

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore