L'efficienza di un impianto di pirolisi non è un numero unico e universale. È invece un risultato variabile che dipende fortemente dalla progettazione dell'impianto, dal tipo specifico di rifiuto trattato (il materiale di partenza) e dalle sue precise condizioni operative. La funzione principale è convertire materiali come plastica, pneumatici o biomassa in prodotti di valore—bio-olio, syngas e bio-char—riscaldandoli in un ambiente privo di ossigeno.

La vera misura dell'efficienza di un impianto di pirolisi risiede nella sua applicazione specifica. Riguarda meno una percentuale universale e più l'efficacia con cui una particolare configurazione dell'impianto converte un tipo specifico di rifiuto nei suoi prodotti più preziosi, che si tratti di carburante, prodotti chimici o ammendanti per il suolo.

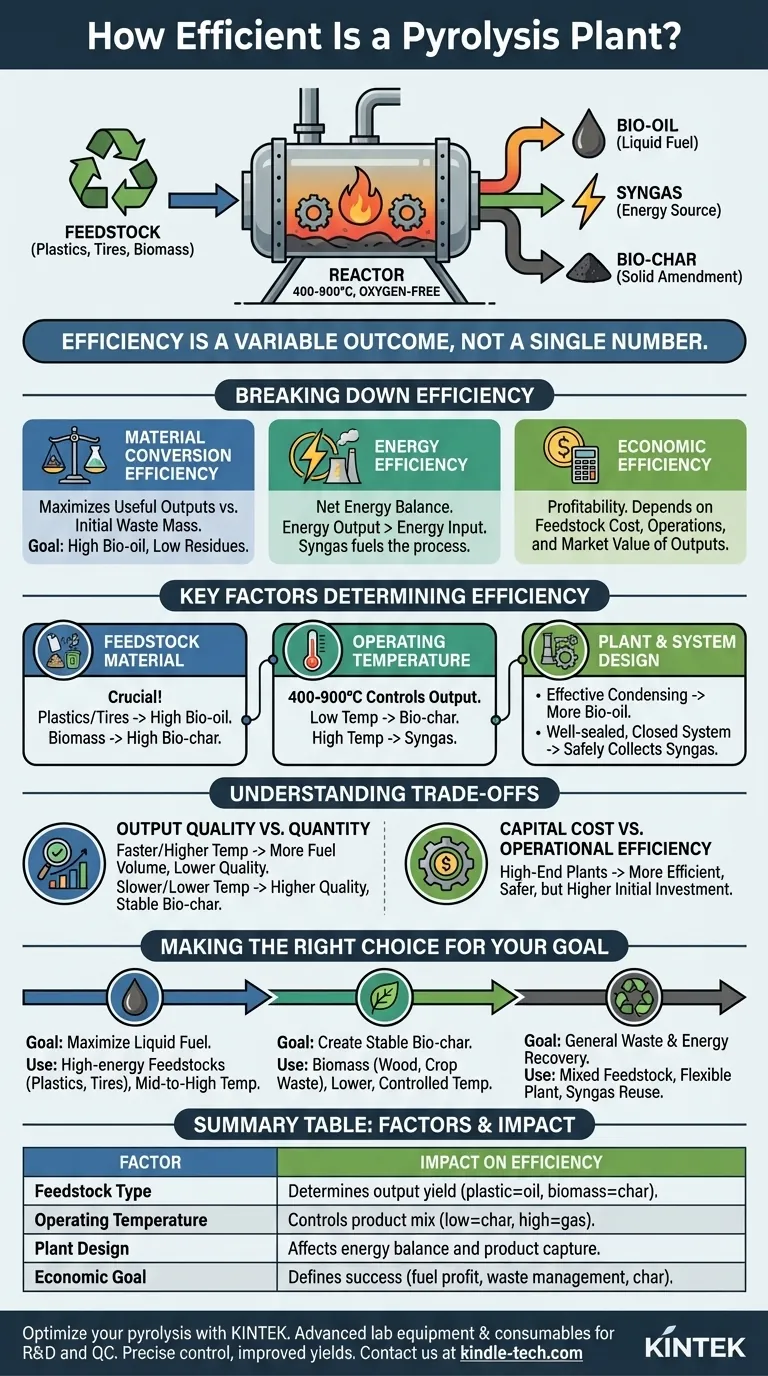

Cosa si intende per "Efficienza" nella Pirolisi

Per comprendere le prestazioni di un impianto, dobbiamo suddividere l'"efficienza" in tre categorie distinte.

Efficienza di Conversione del Materiale

Questa misura quanto del materiale di partenza (in massa) viene convertito con successo in prodotti utili. L'obiettivo è massimizzare la resa dei prodotti desiderati come il bio-olio e minimizzare i residui di minor valore.

Efficienza Energetica

Questo è il bilancio energetico netto dell'impianto. Un impianto veramente efficiente produce più energia nei suoi output di quanta ne consumi per riscaldare il reattore e azionare i macchinari. Molti impianti moderni migliorano questo bilancio utilizzando il syngas che producono come combustibile per alimentare il processo stesso.

Efficienza Economica

Questo è il risultato finale: l'operazione è redditizia? Ciò dipende dal costo di acquisizione e preparazione del materiale di partenza, dalle spese operative e dal valore di mercato del bio-olio, del char e di qualsiasi surplus energetico prodotto.

Fattori Chiave che Determinano l'Efficienza dell'Impianto

Le prestazioni di un impianto di pirolisi sono dettate da alcune variabili critiche che possono essere ottimizzate per raggiungere obiettivi specifici.

Il Materiale di Partenza (Feedstock)

Il tipo di rifiuto utilizzato è il fattore più significativo. La plastica e gli pneumatici usati, ad esempio, hanno un alto contenuto energetico e tendono a produrre una grande percentuale di bio-olio liquido. La biomassa legnosa, d'altra parte, produce tipicamente una proporzione maggiore di bio-char.

Temperatura Operativa

La temperatura all'interno del reattore, che tipicamente varia tra 400-900°C, controlla direttamente la composizione del prodotto finale. Temperature più basse generalmente favoriscono la produzione di bio-char solido, mentre temperature più elevate "rompono" ulteriormente le molecole, producendo più syngas.

Progettazione dell'Impianto e del Sistema

L'ingegneria dell'impianto è cruciale. Un impianto con un'unità di condensazione molto efficace, ad esempio, catturerà più vapori preziosi come bio-olio liquido, aumentando significativamente la produzione di prodotto. Un sistema a design chiuso ben sigillato assicura che il syngas infiammabile non fuoriesca, permettendone la raccolta sicura per l'uso come combustibile.

Comprendere i Compromessi

Perseguire un tipo di efficienza può spesso creare sfide in un'altra area. Comprendere questi compromessi è fondamentale per valutare obiettivamente la tecnologia.

Qualità vs. Quantità del Prodotto

Far funzionare il processo più velocemente e a temperature più elevate potrebbe massimizzare il volume totale di combustibile prodotto, ma la sua qualità potrebbe essere inferiore, richiedendo una raffinazione più costosa. Processi più lenti e a temperature più basse spesso producono bio-char di qualità superiore e più stabile.

Purezza del Materiale di Partenza

La pirolisi funziona meglio con materiale di partenza pulito e relativamente uniforme. Contaminanti come sporco, metalli o alcuni tipi di plastica possono ridurre l'efficienza della reazione, abbassare la qualità dei prodotti e potenzialmente danneggiare le apparecchiature.

Costo di Capitale vs. Efficienza Operativa

Gli impianti di fascia alta con sistemi di controllo avanzati e componenti superiori sono più efficienti e sicuri da operare. Tuttavia, il loro investimento di capitale iniziale è significativamente più elevato, il che influisce sul calcolo economico complessivo.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione di pirolisi "migliore" dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la produzione di combustibile liquido: Hai bisogno di un impianto ottimizzato per trattare materiali di partenza ad alta energia come plastica e pneumatici, che opera probabilmente nell'intervallo di temperatura medio-alto.

- Se il tuo obiettivo principale è creare bio-char stabile per l'agricoltura: La tua configurazione ideale utilizzerà materiale di partenza a base di biomassa come legno o scarti colturali e opererà a temperature più basse e controllate.

- Se il tuo obiettivo principale è la gestione generale dei rifiuti con recupero energetico: Un impianto flessibile e robusto in grado di gestire materiali di partenza misti e di riutilizzare efficientemente il proprio syngas per l'energia è la scelta più efficace.

In definitiva, un impianto di pirolisi efficiente è quello progettato precisamente per adattarsi al materiale di partenza previsto e raggiungere il risultato economico desiderato.

Tabella Riassuntiva:

| Fattore | Impatto sull'Efficienza |

|---|---|

| Tipo di Materiale di Partenza | Determina la resa del prodotto (es. plastica per olio, biomassa per char). |

| Temperatura Operativa | Controlla la miscela di prodotti (bassa temperatura per char, alta temperatura per gas). |

| Progettazione dell'Impianto | Influenza il bilancio energetico e la cattura del prodotto (es. unità di condensazione). |

| Obiettivo Economico | Definisce il successo (profitto dal combustibile vs. gestione dei rifiuti vs. produzione di char). |

Pronto a ottimizzare il tuo processo di pirolisi per la massima efficienza e redditività? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la R&S sulla pirolisi e il controllo qualità. Sia che tu stia testando materiali di partenza, analizzando bio-olio o aumentando la produzione, le nostre soluzioni ti aiutano a ottenere un controllo preciso della temperatura, a migliorare le rese dei prodotti e a garantire la sicurezza operativa. Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi specifici obiettivi di conversione da rifiuti a energia!

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

Domande frequenti

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza in un reattore ad alta pressione? Garantire dati precisi sui test di corrosione

- Qual è lo scopo dell'utilizzo di un reattore idrotermale ad alta temperatura? Migliorare la sintesi del catodo di Iodio@Carbone Attivato

- Qual è il ruolo dei reattori ad alta pressione nello studio dell'ossidazione delle leghe? Strumenti essenziali per la ricerca supercritica

- Perché i recipienti di reazione sigillati da laboratorio sono necessari nella sintesi idrotermale delle zeoliti? Garantire purezza e resa