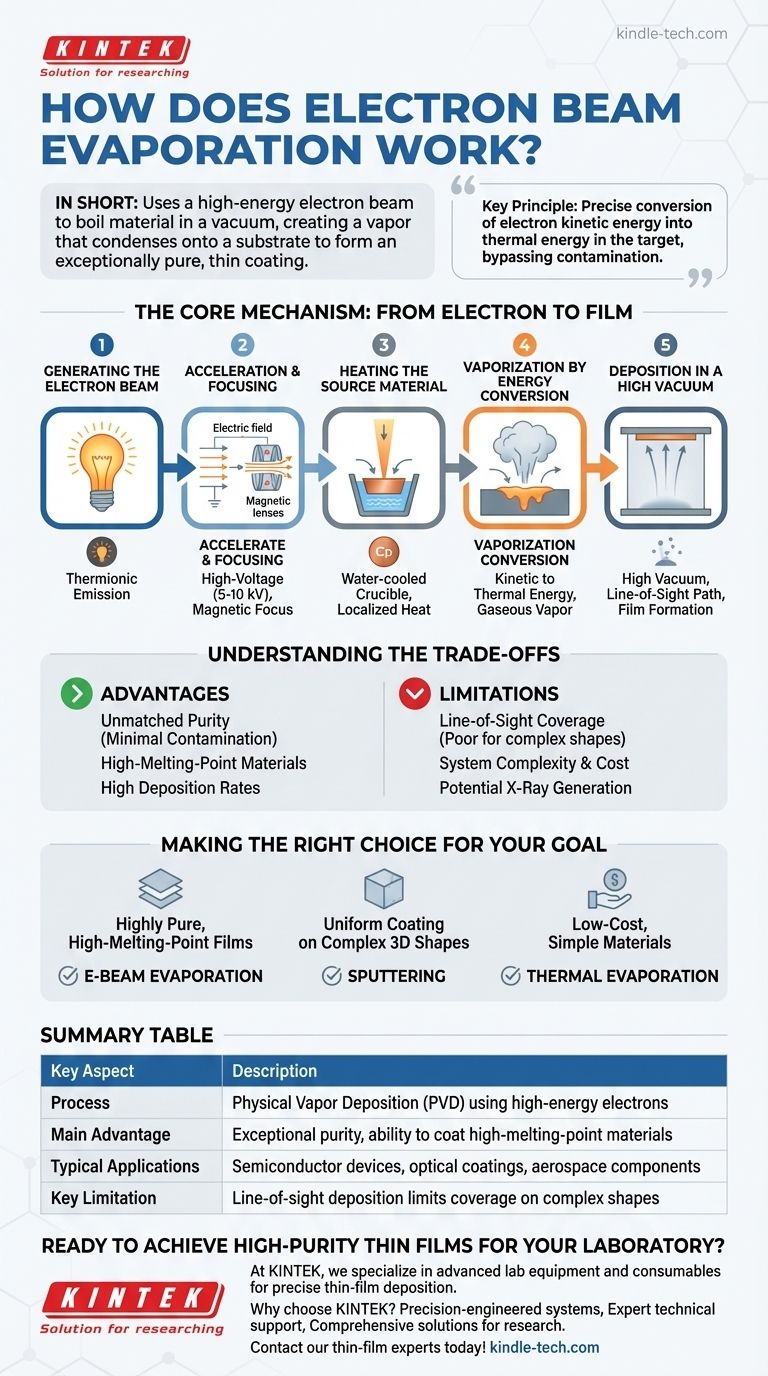

In breve, l'evaporazione a fascio elettronico è un processo che utilizza un fascio di elettroni ad alta energia per far bollire un materiale all'interno di una camera a vuoto. Questo crea un vapore del materiale sorgente, che poi viaggia e si condensa su un oggetto bersaglio, noto come substrato, formando un rivestimento eccezionalmente puro e sottile.

Il principio fondamentale non è semplicemente il riscaldamento, ma il trasferimento preciso ed efficiente di energia. Convertendo l'energia cinetica degli elettroni direttamente in energia termica all'interno del materiale bersaglio, questo metodo bypassa molte fonti di contaminazione, rendendolo una tecnica fondamentale per applicazioni di film sottili ad alte prestazioni.

Il meccanismo centrale: dall'elettrone al film

L'evaporazione a fascio elettronico (e-beam) è una forma sofisticata di Deposizione Fisica da Vapore (PVD). Comprendere i suoi passaggi sequenziali rivela perché è così efficace per la creazione di film di alta qualità.

Fase 1: Generazione del fascio elettronico

Il processo inizia con un filamento di tungsteno. Una forte corrente elettrica attraversa questo filamento, riscaldandolo a temperature estreme.

Questo intenso calore fa sì che il filamento rilasci una nuvola di elettroni attraverso un processo noto come emissione termoionica.

Fase 2: Accelerazione e focalizzazione

Una volta liberati, questi elettroni vengono accelerati da un campo elettrico ad alta tensione, tipicamente tra 5 e 10 kilovolt (kV), che conferisce loro un'immensa energia cinetica.

Un sistema magnetico focalizza quindi questi elettroni ad alta velocità in un fascio stretto e controllabile, molto simile a una lente che focalizza la luce.

Fase 3: Riscaldamento del materiale sorgente

Questo fascio focalizzato viene diretto sul materiale sorgente (l'"evaporante") che deve essere depositato.

Il materiale si trova all'interno di un crogiolo raffreddato ad acqua, solitamente in rame. Questo raffreddamento è fondamentale, poiché assicura che il calore intenso sia localizzato solo sul materiale sorgente, impedendo al crogiolo stesso di fondere o contaminare il processo.

Fase 4: Vaporizzazione per conversione di energia

All'impatto, l'elevata energia cinetica degli elettroni viene istantaneamente convertita in energia termica all'interno del materiale sorgente.

Questo riscaldamento rapido e concentrato fa sì che il materiale si fonda e poi evapori, trasformandosi direttamente in un vapore gassoso. Questo è molto più efficiente del riscaldamento dell'intero crogiolo.

Fase 5: Deposizione in alto vuoto

L'intera operazione si svolge all'interno di una camera ad alto vuoto. Questo vuoto è essenziale per garantire che le particelle vaporizzate possano viaggiare senza impedimenti verso il substrato senza collidere con le molecole d'aria.

Il vapore viaggia in un percorso rettilineo, a linea di vista, verso l'alto, dove colpisce il substrato più freddo. Al contatto, il vapore si condensa nuovamente in un solido, formando un film sottile, denso e altamente puro sulla superficie del substrato.

Comprendere i compromessi

Sebbene potente, l'evaporazione e-beam ha caratteristiche specifiche che la rendono adatta per alcune applicazioni ma meno ideale per altre. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Vantaggio: Purezza ineguagliabile e gamma di materiali

Poiché il fascio elettronico riscalda direttamente solo il materiale sorgente, la contaminazione dal crogiolo è praticamente eliminata. Ciò si traduce in film di eccezionale purezza.

Questo metodo di riscaldamento diretto consente anche l'evaporazione di materiali con punti di fusione molto elevati, come tungsteno e tantalio, che sono difficili o impossibili da elaborare con metodi termici più semplici.

Vantaggio: Elevati tassi di deposizione

Il trasferimento di energia dal fascio elettronico al materiale sorgente è estremamente efficiente. Ciò consente tassi di deposizione molto più elevati rispetto ad altre tecniche come l'evaporazione termica o lo sputtering, consentendo una produzione più rapida.

Limitazione: Copertura a linea di vista

Il vapore viaggia in linea retta dalla sorgente al substrato. Questo può essere un problema quando si rivestono oggetti complessi e tridimensionali, poiché le superfici non in "linea di vista" diretta riceveranno poco o nessun rivestimento. Questo è noto come scarsa "copertura del gradino".

Limitazione: Complessità del sistema e generazione di raggi X

I sistemi e-beam sono più complessi e costosi dei semplici evaporatori termici resistivi a causa della necessità di alimentatori ad alta tensione e sistemi di focalizzazione magnetica.

Inoltre, l'impatto di elettroni ad alta energia sul materiale bersaglio può generare raggi X. Ciò potrebbe richiedere schermature per la sicurezza e può potenzialmente danneggiare substrati o film sensibili alle radiazioni.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti specifici del tuo progetto in termini di purezza, materiale, geometria e budget.

- Se il tuo obiettivo principale è creare film altamente puri di materiali con alto punto di fusione: L'evaporazione e-beam è la scelta superiore grazie al suo meccanismo di riscaldamento diretto, efficiente e pulito.

- Se il tuo obiettivo principale è ottenere un rivestimento uniforme su una forma 3D complessa: Un metodo non direzionale come lo sputtering è probabilmente un'opzione migliore per garantire una copertura completa e uniforme.

- Se il tuo obiettivo principale è la deposizione a basso costo di materiali semplici e a basso punto di fusione: Un sistema di evaporazione termica di base può essere più che sufficiente e molto più conveniente.

In definitiva, padroneggiare la deposizione di film sottili deriva dall'abbinare i principi unici della tecnica al risultato specifico che devi ottenere.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Deposizione Fisica da Vapore (PVD) che utilizza elettroni ad alta energia |

| Vantaggio principale | Purezza eccezionale e capacità di rivestire materiali con alto punto di fusione |

| Applicazioni tipiche | Dispositivi semiconduttori, rivestimenti ottici, componenti aerospaziali |

| Limitazione chiave | La deposizione a linea di vista limita la copertura su forme complesse |

Pronto a ottenere film sottili ad alta purezza per il tuo laboratorio?

In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio avanzati per la deposizione precisa di film sottili. I nostri sistemi di evaporazione a fascio elettronico sono progettati per aiutare i laboratori di ricerca e industriali a creare rivestimenti ultrapuri con un'eccezionale compatibilità dei materiali.

Perché scegliere KINTEK per le tue esigenze di deposizione?

- Sistemi progettati con precisione per risultati affidabili e ripetibili

- Supporto tecnico esperto per i requisiti specifici della tua applicazione

- Soluzioni complete per la ricerca su semiconduttori, ottica e materiali

Contatta oggi i nostri esperti di film sottili per discutere come le nostre soluzioni di evaporazione a fascio elettronico possono far progredire le tue capacità di ricerca o produzione. Lasciaci aiutarti a selezionare il sistema perfetto per le tue esigenze di rivestimento ad alta purezza.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi dell'evaporazione a fascio elettronico? Ottenere film sottili ad alta purezza e ad alta velocità

- Perché la deposizione di film sottili necessita di un sistema a vuoto? Essenziale per purezza, precisione e prestazioni

- Quali sono i vantaggi della deposizione per evaporazione?Ottenere una qualità superiore del film sottile

- Quali materiali vengono utilizzati nell'evaporazione a fascio di elettroni? Dai metalli puri alle ceramiche ad alta temperatura

- Quanto è spesso il film nell'evaporazione a fascio elettronico? Ottieni un controllo preciso da nanometri a micrometri

- Quali materiali vengono utilizzati nell'evaporazione? Scegliere i metalli e i composti giusti per i film sottili

- Qual è il processo di evaporazione termica? Una guida alla deposizione di film sottili semplice ed economica

- Cos'è la tecnica di evaporazione termica sotto vuoto? Una Guida alla Deposizione di Film Sottili ad Alta Purezza