Nel panorama della produzione di materie plastiche, lo stampaggio a compressione è spesso posizionato come un'opzione più rispettosa dell'ambiente rispetto ad alternative come lo stampaggio a iniezione. I suoi principali vantaggi derivano dall'elevata efficienza dei materiali e dalle minori richieste energetiche durante la produzione. Il processo minimizza gli scarti di plastica ed è particolarmente efficace per formare parti da materiali riciclati e compositi in fibra naturale.

Sebbene nessun processo industriale sia completamente privo di impatto ambientale, il vantaggio principale dello stampaggio a compressione è il suo design diretto e a basso spreco. Posizionando con precisione il materiale in uno stampo ed evitando i sistemi di canali ad alta pressione di altri metodi, riduce fondamentalmente sia lo scarto di materiale che il consumo energetico per pezzo.

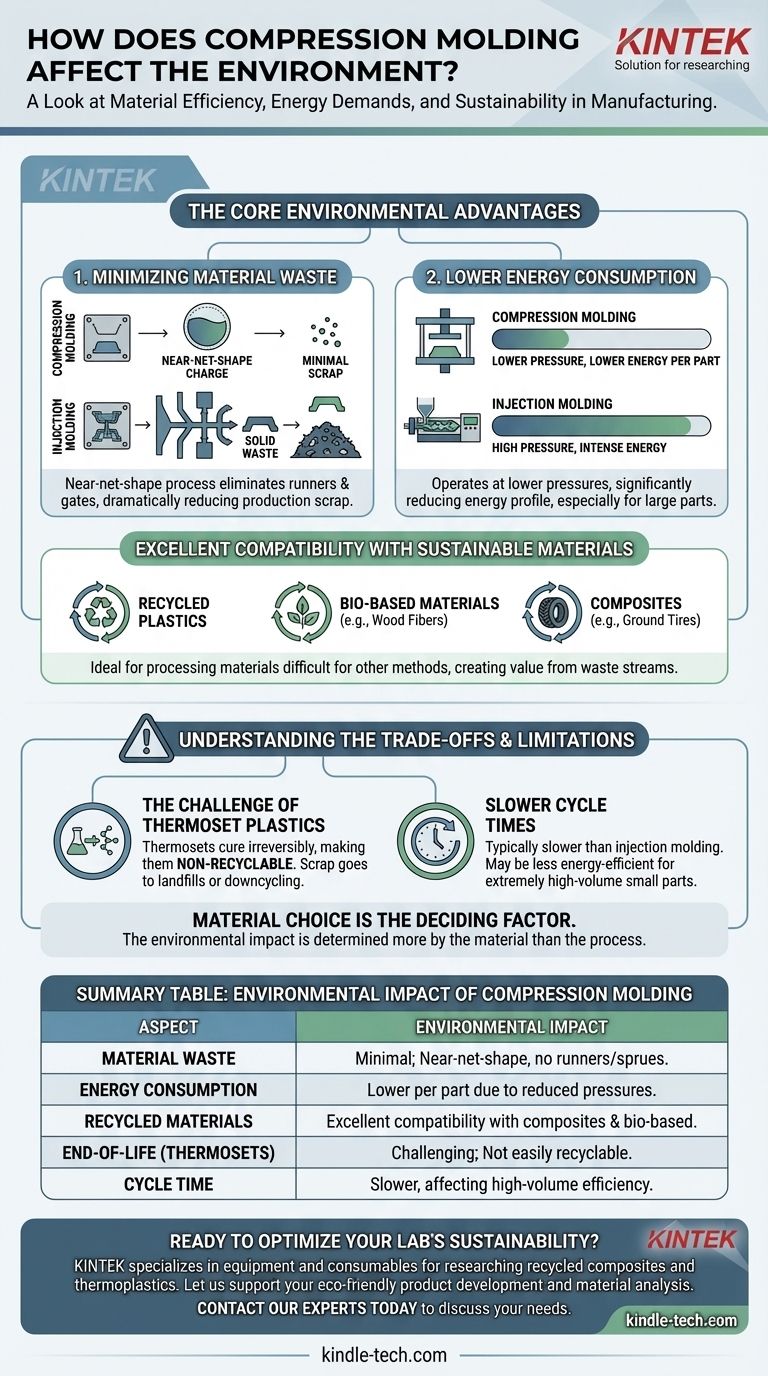

I principali vantaggi ambientali

Il caso ambientale dello stampaggio a compressione si basa su due pilastri fondamentali: efficienza nei materiali ed efficienza energetica. Questi fattori riducono direttamente l'impronta della fase di produzione.

Minimizzazione degli sprechi di materiale

Lo stampaggio a compressione è un processo quasi a forma netta. Ciò significa che la quantità iniziale di materiale, chiamata "carica", viene pesata per essere molto vicina alla massa richiesta del pezzo finale.

Non ci sono canali di colata, materozze o punti di iniezione, ovvero i sistemi di canali utilizzati nello stampaggio a iniezione per guidare la plastica fusa nella cavità. Questi canali diventano rifiuti di plastica solida ad ogni ciclo, cosa quasi completamente eliminata nello stampaggio a compressione.

Questa drastica riduzione degli scarti di produzione significa meno materiale sprecato, minori costi di smaltimento e un uso più efficiente delle risorse grezze.

Minore consumo energetico

Il processo opera generalmente a pressioni inferiori rispetto allo stampaggio a iniezione ad alta velocità. Non richiede l'intensa energia necessaria per forzare la plastica fusa attraverso una complessa rete di canali stretti.

Sebbene sia richiesto il riscaldamento per polimerizzare il materiale, il profilo energetico complessivo per pezzo può essere significativamente inferiore. Questo è particolarmente vero per componenti grandi e a parete spessa dove lo stampaggio a iniezione richiederebbe una pressione estremamente elevata e sostenuta.

Eccellente compatibilità con materiali riciclati e a base biologica

Lo stampaggio a compressione è eccezionalmente adatto per lavorare con materiali difficili da processare in altri modi. Ciò include plastiche termoindurenti, compositi e materiali con un'alta percentuale di riempitivi.

Il processo può facilmente incorporare plastiche riciclate, pneumatici macinati, fibre di legno e altri bio-compositi. Ciò fornisce un prezioso sbocco produttivo per i flussi di rifiuti, riducendo il carico delle discariche e diminuendo la domanda di polimeri vergini a base di petrolio.

Comprendere i compromessi e le limitazioni

La vera oggettività richiede di riconoscere dove il processo è carente. I benefici ambientali dello stampaggio a compressione non sono assoluti e comportano compromessi critici.

La sfida delle plastiche termoindurenti

Una parte significativa dei materiali utilizzati nello stampaggio a compressione sono i termoindurenti (come epossidici, fenolici o siliconici). Questi materiali subiscono una reazione chimica irreversibile (polimerizzazione) quando riscaldati.

Una volta che un pezzo termoindurente è polimerizzato, non può essere rifuso e riciclato allo stesso modo dei termoplastici (come PET o Polipropilene). Ciò crea una grande sfida di fine vita, poiché gli scarti o i pezzi post-consumo sono destinati alle discariche o, nel migliore dei casi, al downcycling in riempitivi di bassa qualità.

Tempi di ciclo più lenti possono sommarsi

Lo stampaggio a compressione è tipicamente un processo più lento dello stampaggio a iniezione, con tempi di ciclo più lunghi. Per una produzione di volumi estremamente elevati di milioni di piccole parti, i cicli più veloci dello stampaggio a iniezione potrebbero portare a una maggiore efficienza energetica complessiva su larga scala.

Il risparmio energetico dello stampaggio a compressione è più pronunciato per produzioni di medio volume e per parti grandi e spesse che sono inefficienti da produrre con altri metodi.

La scelta del materiale è il fattore determinante

L'impatto ambientale è in ultima analisi dettato più dal materiale che dal processo stesso.

Utilizzare lo stampaggio a compressione per formare un pezzo da un termoindurente vergine a base di petrolio ha un profilo ambientale molto diverso rispetto all'utilizzo dello stesso processo per creare un pezzo da un composito termoplastico riempito con fibra di legno riciclata. Il processo consente scelte sostenibili, ma non le garantisce.

Fare la scelta giusta per i tuoi obiettivi di sostenibilità

Per applicare efficacemente questa conoscenza, è necessario allineare le capacità del processo con le proprie specifiche priorità ambientali.

- Se il tuo obiettivo principale è minimizzare gli scarti di produzione: Lo stampaggio a compressione è una scelta eccezionale grazie al suo processo quasi a forma netta che elimina virtualmente gli scarti di canali di colata e punti di iniezione.

- Se il tuo obiettivo principale è la riciclabilità a fine vita: Devi dare priorità all'uso di materiali termoplastici piuttosto che ai tradizionali termoindurenti, che non sono riciclabili.

- Se il tuo obiettivo principale è incorporare contenuto riciclato o a base biologica: Il processo eccelle nella gestione di compositi e materiali riempiti, rendendolo ideale per creare valore da diversi flussi di rifiuti.

In definitiva, sfruttare lo stampaggio a compressione per il beneficio ambientale dipende da una strategia olistica che allinei la selezione dei materiali con le efficienze intrinseche del processo.

Tabella riassuntiva:

| Aspetto | Impatto Ambientale |

|---|---|

| Sprechi di Materiale | Minimi; il processo quasi a forma netta elimina canali di colata e materozze. |

| Consumo Energetico | Inferiore per pezzo grazie a pressioni operative più basse. |

| Materiali Riciclati | Eccellente compatibilità con plastiche riciclate e bio-compositi. |

| Fine Vita (Termoindurenti) | Impegnativo; i pezzi termoindurenti non sono facilmente riciclabili. |

| Tempo di Ciclo | Più lento dello stampaggio a iniezione, influenzando l'efficienza ad alto volume. |

Pronto a ottimizzare i processi di produzione del tuo laboratorio per la sostenibilità? KINTEK è specializzata nella fornitura delle giuste attrezzature e materiali di consumo da laboratorio per supportare la tua ricerca su materiali come compositi riciclati e termoplastici. Che tu stia sviluppando nuovi prodotti ecologici o abbia bisogno di analizzare le proprietà dei materiali, abbiamo le soluzioni per aiutarti a raggiungere i tuoi obiettivi di sostenibilità. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina automatica per pressa a caldo da laboratorio

Domande frequenti

- Quale ruolo svolgono gli stampi in grafite durante la sinterizzazione a plasma (SPS) delle polveri ceramiche? Migliorare l'efficienza di sinterizzazione

- Qual è il ruolo degli stampi in grafite nella sinterizzazione per pressatura a caldo sottovuoto di ceramiche ZrB2-SiC? Miglioramento della densificazione

- Qual è il processo di stampaggio a compressione? Una guida passo passo allo stampaggio a compressione

- Cosa fa un costruttore di stampi? L'ingegnere di precisione dietro la produzione di massa

- Perché sono necessari stampi di prova specializzati per i test ASSB? Padronanza delle prestazioni di ritenzione della pressione

- Qual è il duplice ruolo degli stampi in grafite durante la pressatura a caldo sotto vuoto? Massimizzare densità e precisione nelle leghe Cr-Si

- Cos'è uno stampo nella produzione? Sblocca la produzione di massa con utensili di precisione

- Quali funzioni svolgono gli stampi in grafite nell'SPS? 3 ruoli vitali per la sinterizzazione ad alte prestazioni