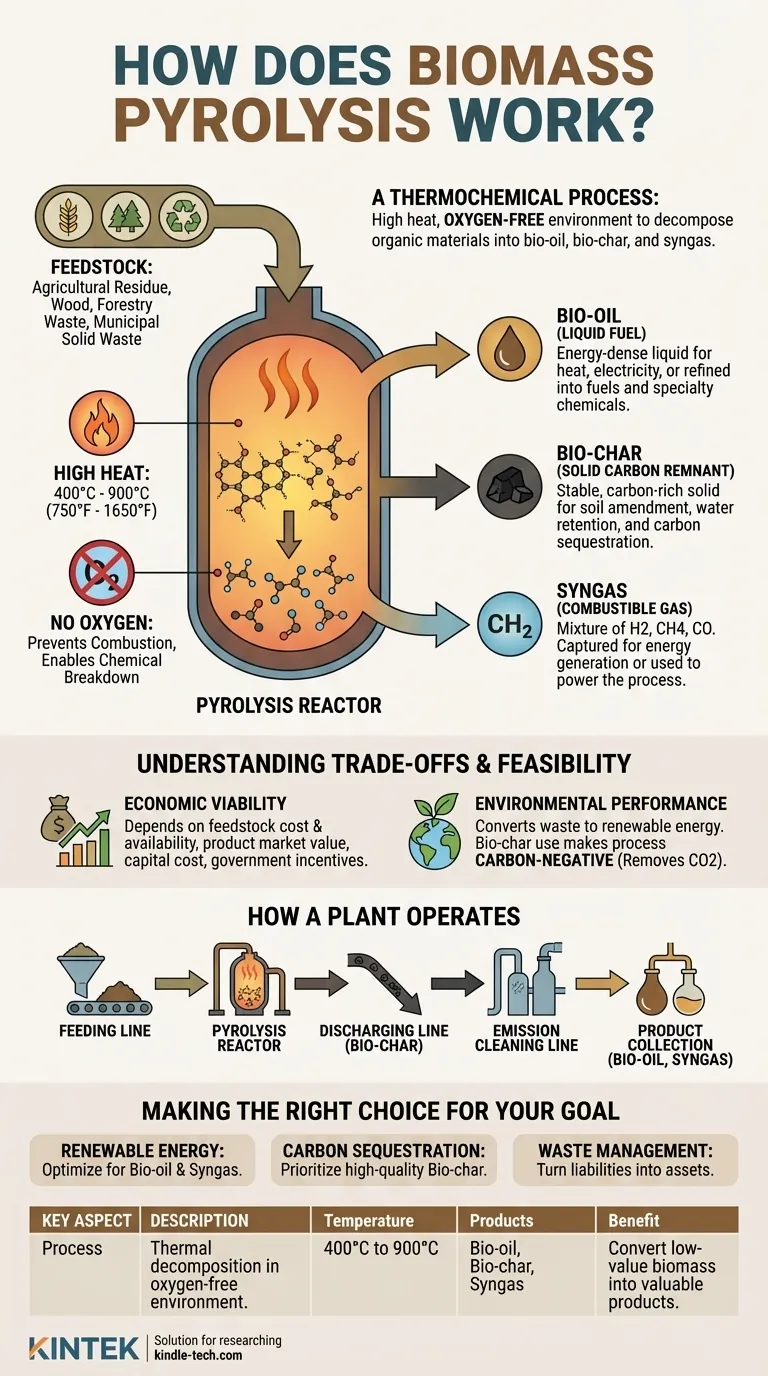

In sostanza, la pirolisi della biomassa è un processo termochimico che utilizza alte temperature in un ambiente privo di ossigeno per decomporre materiali organici come legno, residui agricoli o persino pneumatici. Invece di bruciare il materiale, questo processo lo scompone in tre prodotti di valore: un liquido noto come bio-olio, un solido chiamato bio-char e un gas combustibile chiamato syngas. L'obiettivo principale è valorizzare la biomassa a basso valore in prodotti stabili, ad alta densità energetica e utili.

La pirolisi non è combustione; è una decomposizione termica controllata. Rimuovendo l'ossigeno, si impedisce la combustione e si trasforma chimicamente la biomassa in una serie di prodotti preziosi e ricchi di carbonio.

Decostruire il Processo Centrale

Per comprendere veramente la pirolisi, è necessario vederla come una precisa trasformazione chimica piuttosto che un semplice riscaldamento. L'intero sistema è progettato per controllare ciò che diventerà la biomassa.

Il Ruolo Critico di un Ambiente Privo di Ossigeno

La caratteristica distintiva della pirolisi è l'assenza di ossigeno. Quando si riscalda la biomassa in presenza di ossigeno, questa combuste, rilasciando la maggior parte della sua energia come calore immediato e producendo cenere, CO2 e acqua.

Riscaldando il materiale all'interno di un reattore sigillato, si impedisce questa combustione. L'energia del calore, invece di bruciare il materiale, scompone i complessi polimeri organici (come cellulosa e lignina) in molecole più piccole e stabili.

Gli Input Chiave: Materia Prima (Feedstock)

Il processo inizia con una "materia prima" (feedstock), che è semplicemente il materiale organico grezzo in lavorazione.

Le materie prime comuni includono residui agricoli come stocchi di mais, scarti forestali come cippato di legno e persino flussi specifici di rifiuti solidi urbani. L'elemento chiave è che il materiale è a base di carbonio.

La Trasformazione: Applicazione di Calore Elevato

All'interno del reattore, la materia prima viene riscaldata a temperature tipicamente comprese tra 400°C e 900°C (750°F e 1650°F).

Questo calore intenso, senza ossigeno, provoca la rapida decomposizione del materiale. Gli idrocarburi complessi vaporizzano e si scompongono, avviando il cambiamento chimico.

I Tre Prodotti Fondamentali della Pirolisi

L'output della pirolisi non è una singola sostanza, ma un portafoglio di prodotti. Questi vapori vengono raccolti e poi raffreddati, facendoli separare in forme liquide, solide e gassose.

Bio-char: Il Residuo Solido Carbonioso

Il bio-char è il solido stabile e ricco di carbonio che rimane dopo il processo. Assomiglia molto al carbone comune.

I suoi usi principali sono come ammendante del suolo per migliorare la ritenzione idrica e la fertilità, o per il sequestro del carbonio. Interrando il bio-char, si blocca efficacemente il carbonio atmosferico nel terreno per secoli.

Bio-olio: Il Carburante Liquido

Quando i gas caldi si raffreddano, una parte significativa condensa in un liquido scuro e denso noto come olio di pirolisi o bio-olio.

Questo liquido è ad alta densità energetica e può essere utilizzato per generare calore ed elettricità. Con un'ulteriore raffinazione, può anche essere trasformato in carburanti per trasporti o utilizzato come materia prima per la produzione di prodotti chimici speciali.

Syngas: Il Gas Non Condensabile

I gas che non condensano in liquido sono chiamati gas di sintesi o syngas. Si tratta di una miscela di gas combustibili come idrogeno, metano e monossido di carbonio.

Il syngas di solito non viene sprecato. Viene spesso catturato e riciclato nel sistema per fornire il calore necessario per far funzionare il reattore di pirolisi, rendendo il processo più efficiente dal punto di vista energetico.

Comprendere i Compromessi e la Fattibilità

Sebbene tecnicamente robusta, l'implementazione pratica della pirolisi della biomassa dipende da un attento equilibrio tra fattori economici e ambientali. Non è una soluzione universalmente perfetta.

Fattibilità Economica

Il caso commerciale per un impianto di pirolisi dipende da diverse variabili. Il costo e la disponibilità della materia prima sono fondamentali.

Inoltre, la redditività è dettata dal valore di mercato dei prodotti finali (bio-char, bio-olio), dal costo iniziale di capitale della tecnologia e dalla disponibilità di incentivi governativi o crediti di carbonio.

Prestazioni Ambientali

La pirolisi offre significativi vantaggi ambientali. Fornisce un metodo per convertire i flussi di rifiuti in energia rinnovabile.

Soprattutto, quando il bio-char viene utilizzato per applicazioni agricole, il processo diventa carbon-negative. Rimuove più anidride carbonica dall'atmosfera di quanta ne produca, rendendolo un potente strumento per la mitigazione del cambiamento climatico.

Come Funziona un Impianto

Un tipico impianto di pirolisi è un sistema integrato. Comprende una linea di alimentazione per introdurre la biomassa nel reattore, la linea di pirolisi dove avviene la reazione, una linea di scarico per rimuovere in sicurezza il bio-char caldo e una linea di pulizia delle emissioni per gestire eventuali inquinanti.

Fare la Scelta Giusta per il Tuo Obiettivo

Applicare efficacemente la tecnologia di pirolisi richiede di allineare il processo con un obiettivo strategico specifico.

- Se il tuo obiettivo principale è la generazione di energia rinnovabile: Ottimizza il processo per massimizzare la resa e la qualità del bio-olio e del syngas per l'elettricità o il riscaldamento.

- Se il tuo obiettivo principale è il sequestro del carbonio e la salute del suolo: Dai priorità alla produzione di bio-char stabile e di alta qualità per l'applicazione agricola o l'interramento.

- Se il tuo obiettivo principale è la gestione dei rifiuti: Utilizza la pirolisi come tecnologia a valore aggiunto per trattare i rifiuti agricoli, forestali o solidi urbani, trasformando una passività in un bene.

In definitiva, la pirolisi della biomassa offre una piattaforma potente e flessibile per convertire la materia organica in forme stabili di energia e carbonio.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Decomposizione termica della biomassa in ambiente privo di ossigeno. |

| Intervallo di Temperatura | 400°C a 900°C (750°F a 1650°F). |

| Prodotti Principali | Bio-olio (carburante liquido), Bio-char (carbonio solido), Syngas (gas combustibile). |

| Vantaggio Principale | Converte la biomassa a basso valore in prodotti stabili e ad alta densità energetica. |

Pronto a trasformare i tuoi flussi di biomassa o rifiuti in prodotti di valore?

KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio avanzati per la ricerca e l'ottimizzazione dei processi di pirolisi. Sia che tu stia sviluppando nuovi biocarburanti, studiando il bio-char per il sequestro del carbonio o analizzando la composizione del syngas, i nostri strumenti precisi e affidabili sono progettati per supportare la tua innovazione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a raggiungere i tuoi obiettivi di energia rinnovabile e sostenibilità.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché è necessario un rivestimento di allumina ad alta purezza per forni tubolari ad alta temperatura? Garantire una ricerca accurata sulla biomassa

- Perché un forno a tubo di allumina orizzontale è ideale per la corrosione con gas misti a 650 °C? Garantire la pura integrità sperimentale

- Come si chiamano i tubi in un forno? Comprendere il ruolo del tubo di lavoro

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?