In sostanza, un elemento riscaldante si guasta quando il filo speciale al suo interno si rompe. Questa rottura, che interrompe il flusso di elettricità e la produzione di calore, è quasi sempre il risultato di un processo graduale di degrado causato da fattori come calore elevato, stress elettrico o danni fisici.

Il guasto di un elemento riscaldante è raramente un evento improvviso. È il risultato finale di una lenta rottura, in cui il materiale resistivo viene progressivamente indebolito dall'ossidazione, dalle fluttuazioni di potenza e dai cicli termici ripetuti fino a quando non è più in grado di sopportare la corrente elettrica.

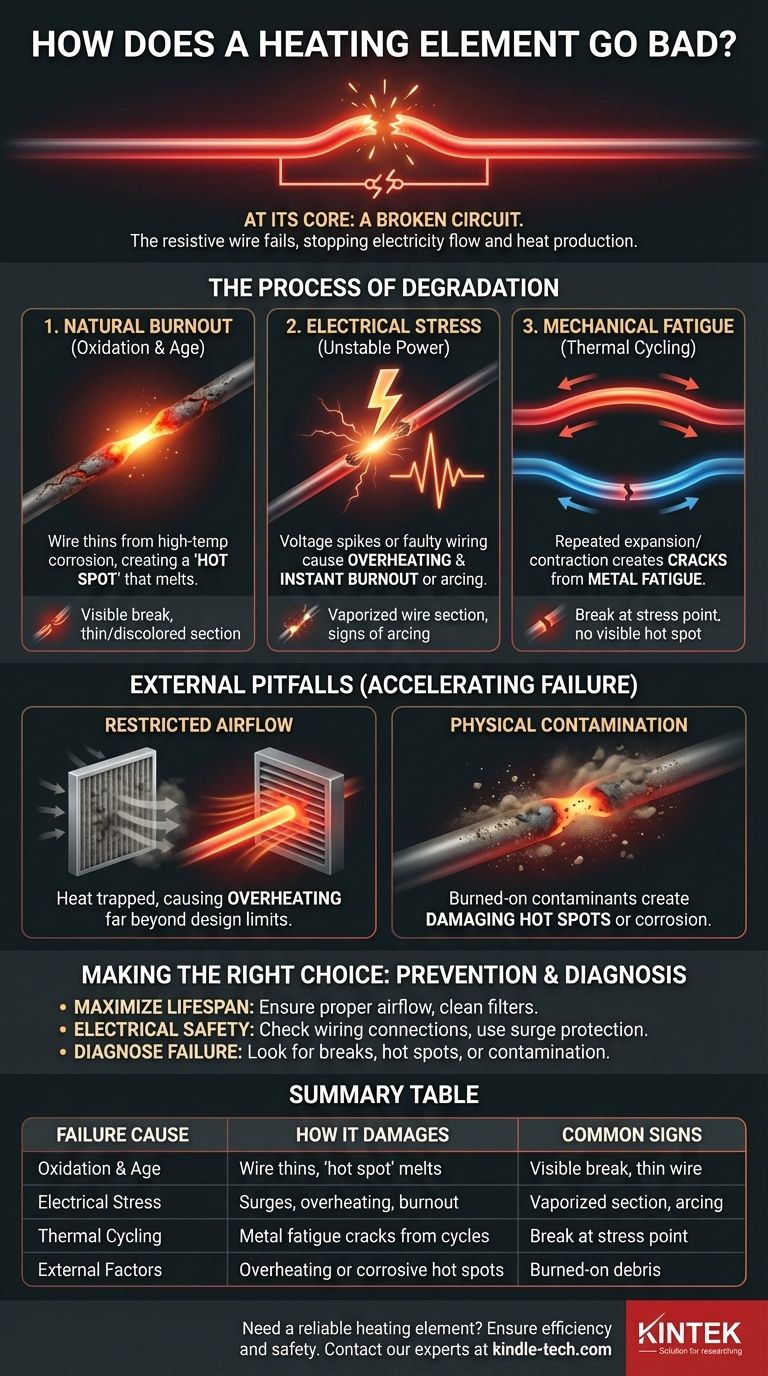

Il Meccanismo di Guasto Fondamentale: Un Circuito Interrotto

Per comprendere il guasto, dobbiamo prima comprenderne la funzione. Un elemento riscaldante è un dispositivo semplice ma efficace progettato per operare in condizioni estreme.

Come Funziona un Elemento Riscaldante

Un elemento riscaldante è essenzialmente un resistore controllato. Quando una corrente elettrica elevata viene forzata attraverso il suo filo resistivo (spesso realizzato con una lega di nichel-cromo chiamata nichelcromo), la resistenza converte quell'energia elettrica direttamente in calore.

Questo processo è incredibilmente impegnativo. L'elemento si illumina di rosso incandescente, raggiungendo temperature estreme per progettazione, e ci si aspetta che lo faccia ripetutamente per anni.

Il Punto di Guasto

Ogni guasto si riduce in ultima analisi a un unico punto: il filo resistivo non può più formare un circuito elettrico completo. Questa rottura fisica significa che l'elettricità smette di fluire e non può più essere generato calore. Le ragioni di questa rottura sono ciò che definisce veramente il guasto dell'elemento.

Cause Primarie del Degrado dell'Elemento

Diverse forze lavorano costantemente per indebolire il filo resistivo. Nel tempo, una o più di queste porteranno a una rottura del circuito.

Bruciatura Naturale: Ossidazione ed Età

La modalità di guasto più comune è la semplice bruciatura dovuta all'età, causata dall'ossidazione. Quando l'elemento si riscalda, il metallo reagisce con l'ossigeno nell'aria. Questo processo corrode lentamente il filo, rendendolo più sottile e fragile.

Man mano che una sezione del filo si assottiglia, la sua resistenza elettrica in quel punto specifico aumenta. Questo crea un "punto caldo" che diventa ancora più caldo del resto dell'elemento, accelerando il processo di ossidazione in quel punto. Alla fine, questo punto diventa così sottile e caldo che semplicemente si scioglie o vaporizza, interrompendo il circuito.

Stress Elettrico: L'Impatto dell'Alimentazione Instabile

L'alimentazione elettrica stessa può essere una fonte di guasto. Non si tratta di "potenza insufficiente", ma piuttosto di instabilità.

Un picco di tensione o un'onda di corrente può inviare una corrente massiccia e istantanea attraverso l'elemento, superando di gran lunga i suoi limiti di progettazione. Questo può vaporizzare istantaneamente un punto debole nel filo. Allo stesso modo, cablaggio difettoso o allentato può causare archi elettrici e alimentazione intermittente, il che crea shock termici ripetuti e intensi che affaticano il metallo.

Fatica Meccanica: Il Pedaggio del Riscaldamento e Raffreddamento

Ogni volta che l'elemento si accende, diventa estremamente caldo e si espande. Quando si spegne, si raffredda e si contrae. Questo ciclo infinito di espansione e contrazione è noto come ciclo termico.

Dopo migliaia di cicli, questo stress meccanico ripetuto può creare microfratture nel filo resistivo. Nel tempo, queste crepe crescono fino a quando il filo si rompe per semplice fatica del metallo.

Errori Comuni: Fattori Esterni che Accelerano il Guasto

Anche se ogni elemento alla fine si guasterà, alcune condizioni esterne possono accorciarne drasticamente la vita operativa. Queste sono spesso correlate alla manutenzione del sistema.

Il Pericolo del Flusso d'Aria Restretto

Nei sistemi ad aria forzata come un forno o un'asciugatrice, è necessario un flusso d'aria costante per allontanare il calore dall'elemento. Se un filtro si intasa o una presa d'aria è bloccata, l'aria non può fluire liberamente.

Il calore generato dall'elemento non ha dove andare, causando il surriscaldamento dell'elemento ben oltre la sua temperatura operativa progettata. Questo calore estremo accelera rapidamente l'ossidazione e porta a una bruciatura molto più rapida.

L'Effetto della Contaminazione Fisica

Polvere, lanugine, umidità o altri detriti possono depositarsi su un elemento riscaldante. Quando l'elemento si riscalda, questa contaminazione può bruciarsi sulla superficie.

Questo può intrappolare il calore contro il filo, creando un punto caldo dannoso, o causare una reazione chimica che corrode il materiale. In entrambi i casi, la contaminazione crea un punto di debolezza che diventa il punto finale di guasto.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere perché un elemento si guasta ti consente di diagnosticare i problemi e prolungare la vita della tua attrezzatura attraverso una corretta manutenzione.

- Se il tuo obiettivo principale è massimizzare la durata: Assicurati un flusso d'aria adeguato pulendo o sostituendo regolarmente i filtri e mantenendo le prese d'aria libere.

- Se il tuo obiettivo principale è la sicurezza elettrica: Controlla periodicamente le connessioni dei cavi all'apparecchio e considera la protezione da sovratensioni per le apparecchiature di alto valore.

- Se stai diagnosticando un elemento guasto: Cerca segni visibili di rottura, punti caldi sottili o scoloriti, o segni di contaminazione esterna per comprendere la causa principale del guasto.

Riconoscendo che il guasto è un processo, non un evento, puoi adottare semplici misure per garantire che i tuoi sistemi funzionino in modo sicuro e affidabile per gli anni a venire.

Tabella Riepilogativa:

| Causa del Guasto | Come Danneggia l'Elemento | Segni Comuni |

|---|---|---|

| Ossidazione & Età | Il filo si assottiglia e si indebolisce a causa della corrosione ad alta temperatura, creando un 'punto caldo' che si scioglie. | Rottura visibile, sezione del filo sottile/scolorita. |

| Stress Elettrico | Sovratensioni o cablaggi difettosi causano surriscaldamento e bruciatura istantanea o fatica del metallo. | Sezione del filo vaporizzata, segni di arco elettrico. |

| Ciclo Termico | Ripetute espansioni e contrazioni dovute ai cicli di accensione/spegnimento creano crepe per fatica del metallo. | Rottura in un punto di stress, nessun punto caldo visibile. |

| Fattori Esterni | Il flusso d'aria bloccato causa surriscaldamento; la contaminazione crea punti caldi corrosivi. | Detriti bruciati, elemento che surriscalda l'apparecchio. |

Hai bisogno di un elemento riscaldante affidabile per la tua attrezzatura da laboratorio? L'elemento giusto è fondamentale per risultati coerenti e sicurezza. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, offrendo elementi riscaldanti durevoli e progettati con precisione per una lunga durata. Garantisci l'efficienza e la sicurezza del tuo laboratorio — contatta i nostri esperti oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Quali fattori influenzano la resistenza di un elemento riscaldante? Padroneggia le 4 variabili chiave per una progettazione termica precisa

- Qual è la temperatura massima di esercizio del molibdeno? Dipende dalla tua atmosfera

- Perché il mio elemento riscaldante continua a guastarsi? Interrompi il ciclo di guasti con queste soluzioni esperte.

- Qual è il vantaggio di un riscaldatore al quarzo? Ottieni calore istantaneo e mirato per la massima efficienza

- Cosa utilizza il riscaldamento resistivo? Dai tostapane ai forni, sfruttando un calore semplice e diretto

- Come sono fatti i riscaldatori tubolari? La scienza dietro elementi riscaldanti durevoli ed efficienti

- Perché il tungsteno non viene utilizzato come elemento riscaldante? Scopri il ruolo critico della resistenza all'ossidazione.

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni