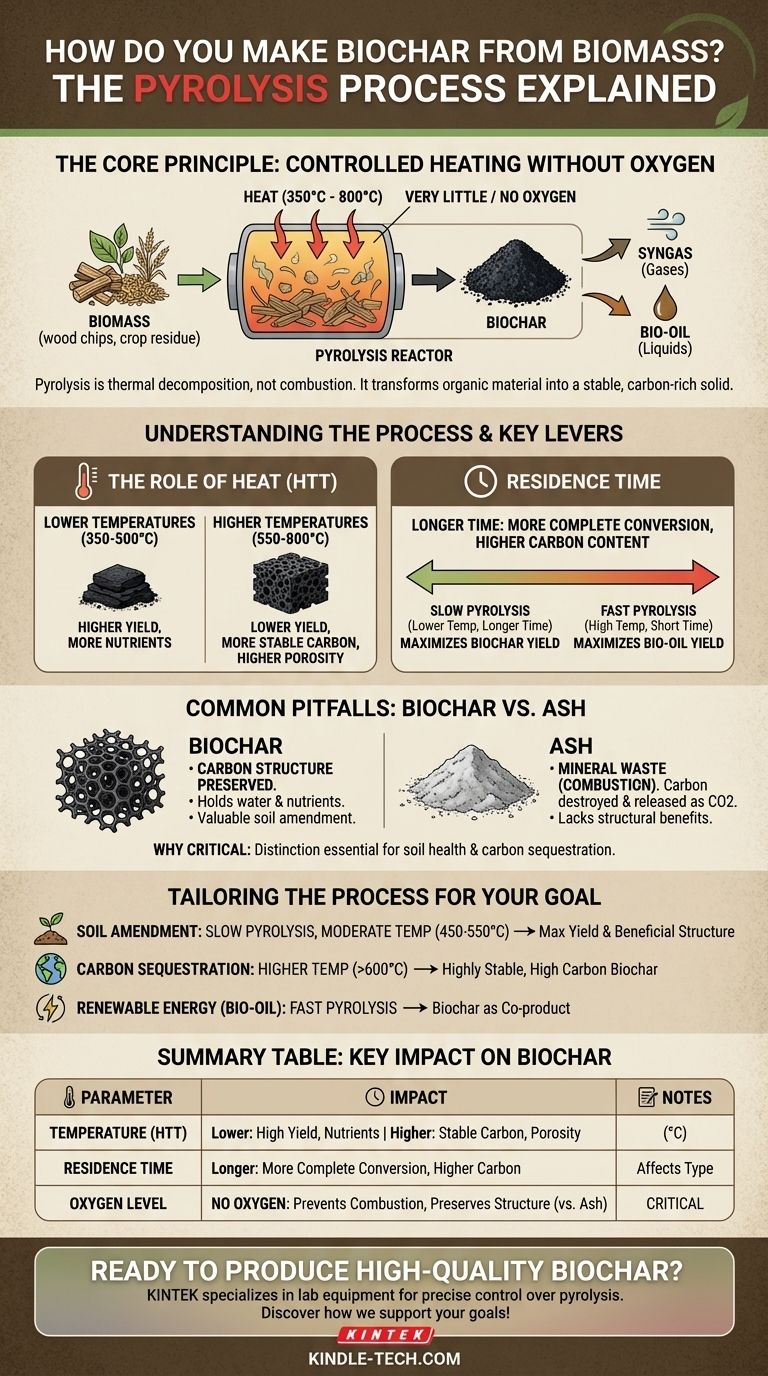

La risposta breve è che si produce biochar riscaldando la biomassa, come legno o residui colturali, in un ambiente con pochissimo o nessun ossigeno. Questo processo, noto come pirolisi, è una decomposizione termica, non una combustione. Invece di bruciare e trasformarsi in cenere, il materiale organico si trasforma in un solido stabile e ricco di carbonio.

Il principio fondamentale per produrre biochar è il riscaldamento controllato senza ossigeno. A differenza della combustione, che distrugge la struttura del carbonio, questo metodo altera chimicamente la biomassa per bloccare il carbonio in una forma altamente stabile.

Comprendere il Processo Fondamentale: La Pirolisi

La pirolisi è il processo fondamentale alla base della creazione del biochar. Comporta l'applicazione di calore elevato a un materiale organico in assenza di ossigeno, facendolo scomporre in sostanze nuove e più stabili senza combustione.

Il Ruolo del Calore

Il calore fornisce l'energia necessaria per rompere i complessi legami chimici all'interno della biomassa grezza. Man mano che questi legami si rompono, i composti volatili vengono espulsi come gas e liquidi (syngas e bio-olio), lasciando dietro di sé lo scheletro di carbonio solido che chiamiamo biochar.

L'Ambiente Critico a Basso Contenuto di Ossigeno

Questo è il fattore più importante che distingue la pirolisi dalla combustione. Quando si brucia un ceppo in un falò, l'abbondanza di ossigeno consente la combustione, un rapido processo di ossidazione che rilascia energia e converte il carbonio in gas anidride carbonica e cenere minerale.

Privando il processo di ossigeno, si impedisce la combustione. Il materiale si trasforma chimicamente anziché bruciare, preservando la maggior parte del suo carbonio in una forma solida e recalcitrante.

Le Due Leve Che Definiscono il Tuo Biochar

Le proprietà finali del tuo biochar non sono casuali. Sono il risultato diretto di due condizioni chiave del processo che puoi controllare. La qualità e le caratteristiche del prodotto finale dipendono interamente da come gestisci calore e tempo.

Temperatura Massima di Trattamento (HTT)

La temperatura è probabilmente la variabile più influente.

- Temperature Più Basse (350-500°C): Questo produce una resa di biochar più elevata ma lascia più composti organici volatili nel prodotto finale. Questo tipo di biochar può essere più ricco di alcuni nutrienti.

- Temperature Più Alte (550-800°C): Questo si traduce in una resa di biochar inferiore ma una maggiore concentrazione di carbonio stabile. Il biochar risultante è più poroso e ha una maggiore superficie, il che può essere ideale per alcune applicazioni.

Tempo di Permanenza

Questo si riferisce al tempo in cui la biomassa viene mantenuta alla temperatura di trattamento più elevata. Un tempo di permanenza più lungo assicura un processo di conversione più completo, eliminando più volatili e portando a un biochar più raffinato e ad alto contenuto di carbonio.

L'interazione tra temperatura e tempo definisce il tipo di pirolisi. La pirolisi lenta (temperature più basse, tempi più lunghi) massimizza la resa di biochar, mentre la pirolisi veloce (temperature elevate, tempi molto brevi) è spesso utilizzata per massimizzare la resa di bio-olio liquido.

Errori Comuni da Evitare: Biochar vs. Cenere

Un punto di confusione frequente è la differenza tra biochar e semplice cenere. Sebbene entrambi abbiano origine dalla biomassa, sono prodotti fondamentalmente diversi con scopi diversi.

La Pirolisi Crea una Struttura Carboniosa

L'obiettivo della pirolisi è preservare e concentrare il carbonio. Il biochar risultante ha una struttura fisica complessa e porosa che gli consente di trattenere acqua e nutrienti, rendendolo un prezioso ammendante del suolo.

La Combustione Crea Rifiuti Minerali

Bruciare legno all'aria aperta (combustione) distrugge questa struttura carboniosa. Il carbonio si combina con l'ossigeno e viene rilasciato come CO2. Ciò che rimane è cenere: la componente inorganica e minerale della biomassa, che manca dei benefici strutturali del biochar.

Perché Questa Distinzione È Fondamentale

Il valore del biochar — per migliorare la salute del suolo e sequestrare il carbonio — è incorporato nella sua struttura carboniosa stabile. La cenere non fornisce questi benefici strutturali e ha una composizione chimica molto diversa. Confondere i due significa perdere i vantaggi principali del processo del biochar.

Fare la Scelta Giusta per il Tuo Obiettivo

Puoi adattare il processo di pirolisi per produrre biochar con proprietà specifiche adatte al tuo obiettivo.

- Se il tuo obiettivo principale è creare un ammendante del suolo: Utilizza un processo di pirolisi lenta con temperature moderate (450-550°C) per massimizzare la resa di biochar e mantenere una struttura chimica benefica.

- Se il tuo obiettivo principale è massimizzare il sequestro di carbonio a lungo termine: Utilizza temperature più elevate (sopra i 600°C) per produrre un biochar ad alto contenuto di carbonio e altamente stabile che resisterà alla decomposizione per secoli.

- Se il tuo obiettivo principale è produrre energia rinnovabile (bio-olio): Utilizza un processo di pirolisi veloce, che produrrà biochar come prezioso co-prodotto.

Controllando calore e ossigeno, trasformi la semplice biomassa in un materiale potente e versatile.

Tabella Riassuntiva:

| Parametro di Processo | Impatto Chiave sul Biochar |

|---|---|

| Temperatura (HTT) | Più bassa (350-500°C): Resa più alta, più nutrienti. Più alta (550-800°C): Carbonio più stabile, maggiore porosità. |

| Tempo di Permanenza | Tempo più lungo: Conversione più completa, maggiore contenuto di carbonio. |

| Livello di Ossigeno | Nessun ossigeno: Impedisce la combustione, preserva la struttura del carbonio (rispetto alla cenere). |

Pronto a produrre biochar di alta qualità per la tua applicazione specifica?

Sia che il tuo obiettivo sia creare un ammendante del suolo superiore o massimizzare il sequestro del carbonio, la giusta attrezzatura da laboratorio è fondamentale per un controllo preciso dei parametri di pirolisi come temperatura e tempo di permanenza.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio di tutte le tue esigenze di laboratorio. I nostri affidabili sistemi di pirolisi ti aiutano a ottenere risultati di biochar coerenti e di alta qualità.

Contattaci oggi per discutere del tuo progetto e scoprire come KINTEK può supportare i tuoi obiettivi di produzione di biochar!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Come viene selezionata la modalità operativa del movimento del letto per un forno rotante? Ottimizzare il trasferimento di calore e l'omogeneità del materiale

- Cos'è la zona di essiccazione in un forno rotante? Aumenta l'efficienza con soluzioni di essiccazione moderne

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura