Alla sua base, l'evaporazione del metallo è un processo di riscaldamento di un metallo sorgente all'interno di una camera ad alto vuoto fino a quando i suoi atomi non acquisiscono sufficiente energia termica per vaporizzare. Questi atomi vaporizzati viaggiano quindi in linea retta e si condensano su una superficie più fredda, nota come substrato, formando un film solido ultra-sottile. Questo intero processo è una forma di Deposizione Fisica da Vapore (PVD).

La questione non è solo come trasformare il metallo in un gas, ma perché. L'obiettivo è quasi sempre quello di creare un film sottile uniforme e di elevata purezza su un altro materiale. La scelta del metodo di evaporazione—termica o a fascio elettronico—è dettata dal punto di fusione del metallo e dai requisiti di purezza del prodotto finale.

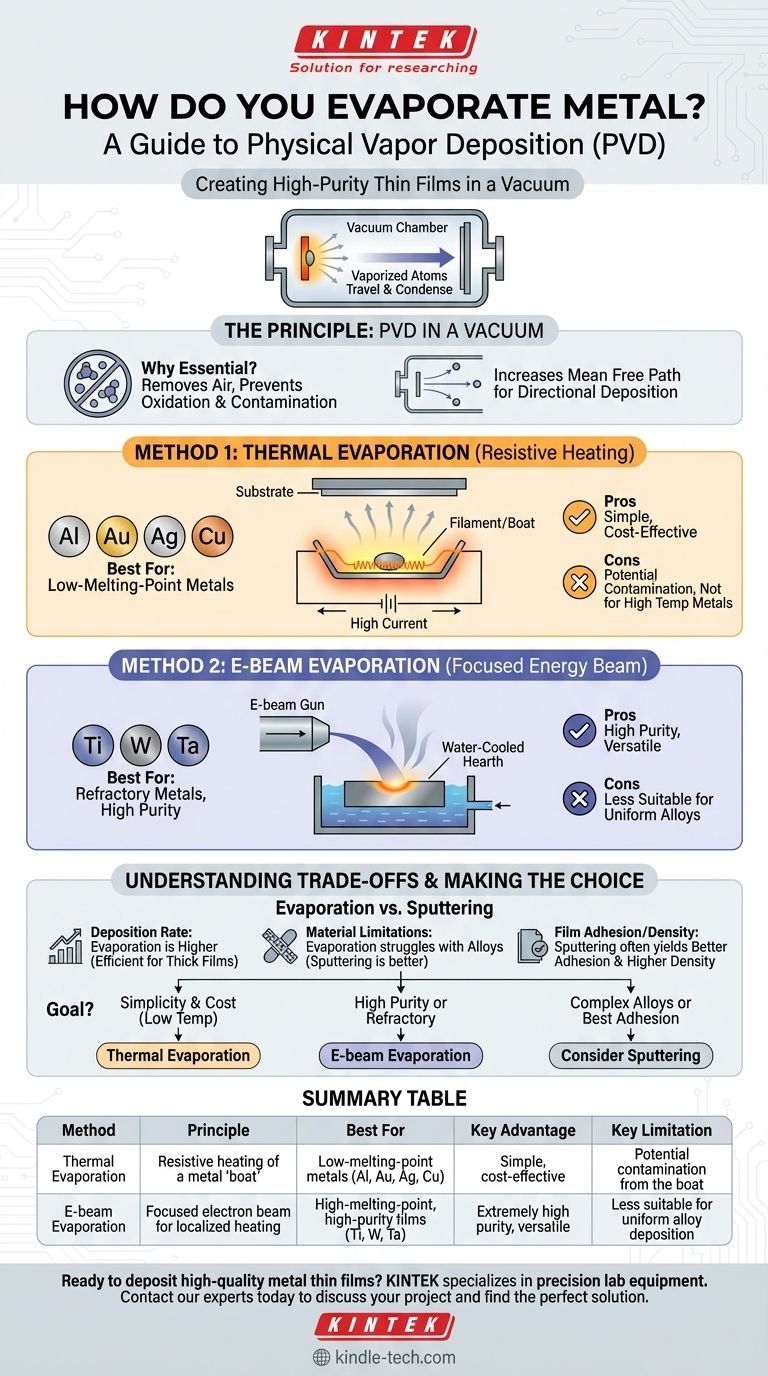

Il Principio: Deposizione Fisica da Vapore in Vuoto

L'intero processo di evaporazione del metallo per il rivestimento di film sottili si basa su un ambiente critico: un alto vuoto.

Perché il Vuoto è Essenziale

Una camera a vuoto viene pompata a una pressione molto bassa, rimuovendo la maggior parte delle molecole d'aria. Questo è inderogabile per due motivi.

In primo luogo, impedisce al vapore metallico caldo di reagire con l'ossigeno o l'azoto nell'aria, il che formerebbe ossidi o nitruri indesiderati e contaminerebbe il film.

In secondo luogo, aumenta drasticamente il libero cammino medio—la distanza media che un atomo di vapore può percorrere prima di scontrarsi con un'altra molecola di gas. In un alto vuoto, gli atomi viaggiano senza ostacoli dalla sorgente al substrato, garantendo una deposizione direzionale e pulita.

Metodo 1: Evaporazione Termica

L'evaporazione termica, spesso chiamata riscaldamento resistivo, è il metodo più semplice. È un cavallo di battaglia per la deposizione di metalli con punti di ebollizione relativamente bassi.

Come Funziona: Riscaldamento Resistivo

Il metallo sorgente, spesso sotto forma di pellet o filo, viene posto in un piccolo contenitore chiamato "barchetta" o "filamento". Questa barchetta è tipicamente realizzata in un materiale refrattario come tungsteno, molibdeno o tantalio.

Una corrente elettrica molto alta viene fatta passare attraverso la barchetta. La resistenza elettrica naturale della barchetta la fa riscaldare intensamente, molto simile al filamento di una vecchia lampadina a incandescenza. Questo calore viene trasferito al metallo sorgente, facendolo fondere e poi evaporare.

Materiali e Applicazioni

Questo metodo funziona eccezionalmente bene per metalli come Alluminio (Al), Oro (Au), Argento (Ag) e Rame (Cu). È comunemente usato per creare rivestimenti riflettenti su specchi, contatti elettrici in elettronica e rivestimenti decorativi.

Limitazione Chiave: Potenziale Contaminazione

Lo svantaggio principale dell'evaporazione termica è che anche il materiale della barchetta può evaporare leggermente, portando a una contaminazione minore del film depositato. È anche inadatto per materiali con punti di ebollizione molto alti, poiché la barchetta stessa si scioglierebbe o evaporerebbe troppo rapidamente.

Metodo 2: Evaporazione a Fascio Elettronico

L'evaporazione a Fascio Elettronico (E-beam) è una tecnica più sofisticata e potente, essenziale per film di elevata purezza e materiali ad alto punto di fusione.

Come Funziona: Un Fascio di Energia Focalizzato

In un sistema E-beam, un fascio di elettroni ad alta energia viene generato e guidato magneticamente per colpire la superficie del metallo sorgente, che si trova in un crogiolo di rame raffreddato ad acqua.

Questo fascio focalizzato trasferisce la sua energia cinetica direttamente a un piccolo punto sul materiale sorgente, causando riscaldamento ed evaporazione localizzati. Poiché il resto del materiale sorgente e il crogiolo rimangono freddi, la contaminazione è praticamente eliminata.

Materiali e Applicazioni

L'evaporazione E-beam è lo standard per la deposizione di metalli refrattari come Titanio (Ti), Tungsteno (W) e Tantalio (Ta). Viene anche utilizzata per depositare materiali dielettrici come il biossido di silicio (SiO₂) per filtri ottici e strati semiconduttori avanzati.

Vantaggio Chiave: Purezza e Versatilità

Poiché solo il metallo sorgente viene riscaldato, l'evaporazione a fascio elettronico produce film di altissima purezza. Può depositare una gamma molto più ampia di materiali, inclusi quelli con i punti di fusione più alti, conferendogli una versatilità di processo molto maggiore.

Comprendere i Compromessi

L'evaporazione non è l'unica tecnica PVD. Esiste accanto allo sputtering, e la scelta tra i due dipende dai tuoi obiettivi specifici.

Velocità di Deposizione

L'evaporazione offre tipicamente una velocità di deposizione molto più elevata rispetto allo sputtering. Questo la rende più efficiente per la creazione di film più spessi o per la produzione ad alto rendimento.

Limitazioni dei Materiali

L'evaporazione termica è limitata ai metalli a bassa temperatura. L'evaporazione E-beam è altamente versatile ma ha difficoltà con la deposizione uniforme di leghe, poiché i metalli costituenti possono evaporare a velocità diverse. Lo sputtering è spesso superiore per la deposizione di leghe complesse.

Adesione e Densità del Film

Lo sputtering bombarda il substrato con atomi a energia più elevata rispetto all'evaporazione. Questo si traduce generalmente in film con migliore adesione e maggiore densità. I film evaporati possono talvolta essere meno densi o avere più stress interno.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo corretto è una decisione critica basata sul materiale, sul costo e sulle proprietà desiderate del film.

- Se il tuo obiettivo principale è la semplicità e il costo per metalli a bassa temperatura (come alluminio o oro): L'evaporazione termica è il percorso più diretto ed economico.

- Se il tuo obiettivo principale è l'elevata purezza o la deposizione di metalli refrattari (come titanio o tungsteno): L'evaporazione a fascio elettronico è la scelta necessaria e superiore.

- Se il tuo film richiede una lega complessa o la migliore adesione assoluta: Dovresti indagare metodi PVD alternativi come lo sputtering.

Comprendere questi principi fondamentali ti consente di selezionare la tecnologia di deposizione precisa che soddisfa i tuoi requisiti di materiale e prestazioni.

Tabella Riepilogativa:

| Metodo | Principio | Ideale Per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|---|

| Evaporazione Termica | Riscaldamento resistivo di una 'barchetta' metallica | Metalli a basso punto di fusione (Al, Au, Ag, Cu) | Semplice, conveniente | Potenziale contaminazione dalla barchetta |

| Evaporazione E-beam | Fascio elettronico focalizzato per riscaldamento localizzato | Film ad alto punto di fusione, alta purezza (Ti, W, Ta) | Estremamente alta purezza, versatile | Meno adatto per deposizione uniforme di leghe |

Pronto a depositare film sottili di metallo di alta qualità? L'attrezzatura di evaporazione giusta è fondamentale per ottenere la purezza, l'adesione e l'uniformità che la tua ricerca o produzione richiede. KINTEK è specializzata in attrezzature da laboratorio di precisione, inclusi sistemi di evaporazione termica e a fascio elettronico, per soddisfare le tue specifiche esigenze di laboratorio. Contatta i nostri esperti oggi stesso per discutere il tuo progetto e trovare la soluzione perfetta per le tue applicazioni di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Cos'è il processo di deposizione fisica da vapore a fascio di elettroni? Una guida ai film sottili di elevata purezza

- Qual è la differenza tra evaporazione e deposizione? Una guida alla produzione di film sottili

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è la tecnica di deposizione fisica? Una guida ai metodi di rivestimento PVD e alle loro applicazioni

- Quali sono i vantaggi dell'utilizzo di reattori in lega Monel e barchette porta-campioni in nichel? Garantire la purezza nella fluorurazione del carbonio

- Cos'è la tecnologia di evaporazione a bassa temperatura? Una guida al rivestimento di materiali termosensibili

- Che cos'è la tecnica di evaporazione a fascio di elettroni? Ottieni la deposizione di film sottili ad alta purezza

- Qual è il metodo di evaporazione della deposizione fisica da vapore? Una guida al rivestimento di film sottili ad alta purezza