La deposizione di un film sottile è un processo di applicazione di uno strato di materiale, che varia da pochi nanometri a diversi micrometri di spessore, su una superficie o "substrato". I metodi per raggiungere questo obiettivo sono ampiamente divisi in due categorie fondamentali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Queste due famiglie comprendono una serie di tecniche, dallo sputtering e l'evaporazione alle reazioni chimiche a livello atomico.

La decisione fondamentale nella deposizione di film sottili non è solo quale metodo usare, ma perché. La scelta tra un processo fisico (PVD) e uno chimico (CVD) è determinata interamente dai requisiti specifici della tua applicazione per purezza del film, conformità, tolleranza alla temperatura e precisione.

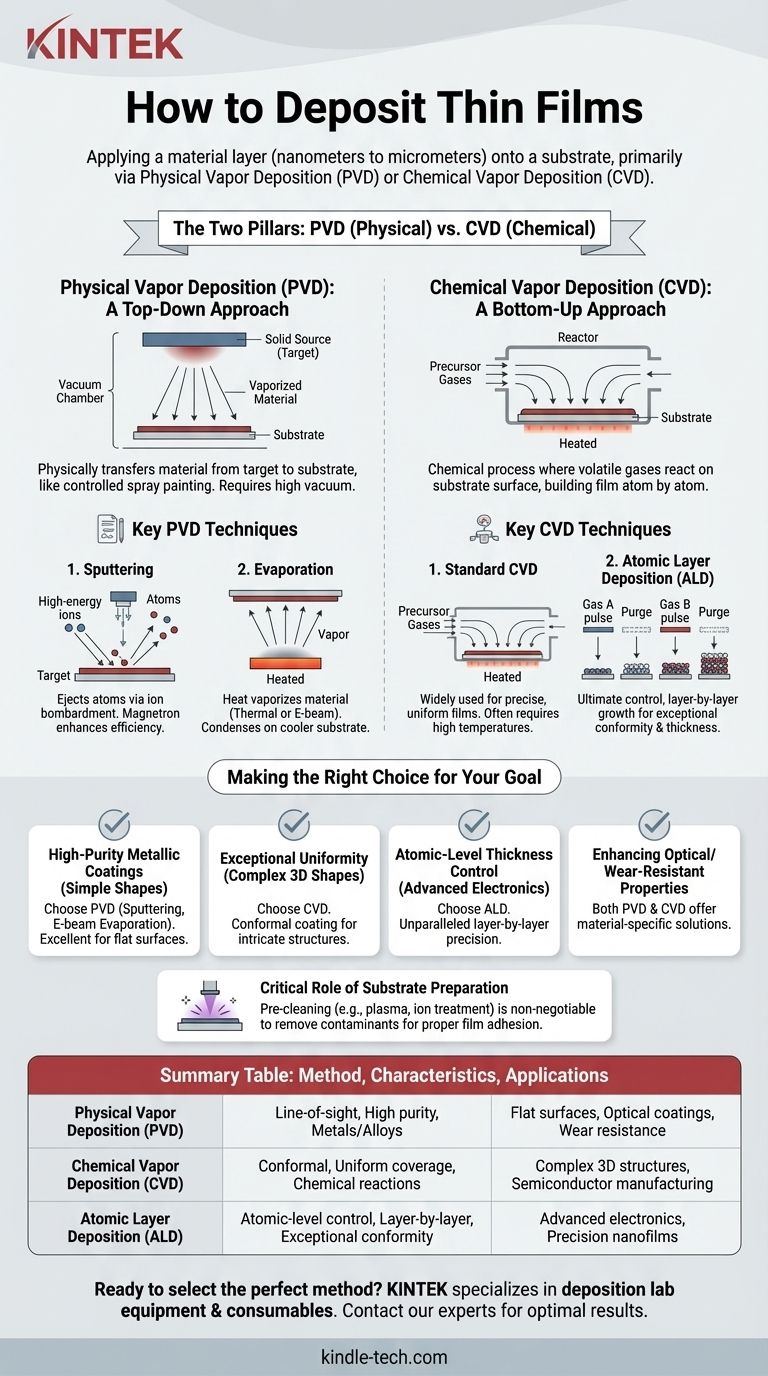

I Due Pilastri della Deposizione: PVD vs. CVD

Comprendere la differenza fondamentale tra deposizione fisica e chimica è il primo passo verso la selezione della tecnica corretta. Rappresentano due filosofie distinte per costruire un film su un substrato.

Deposizione Fisica da Vapore (PVD): Un Approccio "Top-Down"

I metodi PVD comportano il trasferimento fisico di materiale da una sorgente solida (chiamata "bersaglio") al substrato all'interno di una camera a vuoto. Pensa a questo come a una forma di verniciatura a spruzzo altamente controllata, a livello molecolare.

Il materiale viene vaporizzato dal bersaglio e viaggia in linea retta, condensandosi sul substrato.

Tecniche PVD Chiave

Lo sputtering è un processo in cui un bersaglio viene bombardato con ioni ad alta energia (tipicamente da un gas come l'Argon). Questa collisione espelle, o "sputtera", atomi dal bersaglio, che poi si depositano sul substrato. Lo sputtering a magnetron utilizza potenti magneti per migliorare l'efficienza di questo processo.

L'evaporazione comporta il riscaldamento di un materiale in alto vuoto fino a quando non vaporizza. Il vapore quindi sale e si condensa sul substrato più freddo. Questo può essere fatto tramite riscaldamento termico (evaporazione termica) o utilizzando un flusso focalizzato di elettroni (evaporazione a fascio elettronico).

Deposizione Chimica da Vapore (CVD): Un Approccio "Bottom-Up"

La CVD è un processo chimico in cui il substrato è esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato, creando il film solido desiderato.

Questo è meno simile a spruzzare e più simile a costruire una struttura atomo per atomo usando reazioni chimiche controllate.

Tecniche CVD Chiave

La CVD standard è ampiamente utilizzata nell'industria dei semiconduttori per la sua capacità di produrre film altamente precisi e uniformi. Spesso richiede alte temperature per guidare le reazioni chimiche necessarie sulla superficie del substrato.

La Deposizione a Strato Atomico (ALD) è una forma avanzata di CVD che offre il massimo controllo. Utilizza una sequenza di reazioni chimiche auto-limitanti per depositare un singolo strato atomico alla volta. Questo approccio strato per strato produce film con eccezionale conformità e controllo dello spessore.

Comprendere i Compromessi

Né PVD né CVD sono universalmente superiori. La scelta ottimale è una funzione del materiale, del substrato e del risultato desiderato.

Quando Scegliere PVD

Il PVD è spesso preferito per la deposizione di rivestimenti ad alta purezza di metalli, leghe e alcune ceramiche. Essendo un processo a linea di vista, è eccellente per rivestire superfici piane.

Tecniche come lo sputtering sono altamente versatili e possono depositare una vasta gamma di materiali, inclusi quelli con punti di fusione molto alti che sono difficili da evaporare.

Quando Scegliere CVD

Il CVD eccelle dove l'uniformità e la conformità sono critiche. Poiché i gas precursori possono fluire attorno a forme complesse, il CVD può rivestire uniformemente strutture 3D intricate e trincee, qualcosa con cui il PVD ha difficoltà.

Questo è il motivo per cui il CVD e il suo sottotipo, l'ALD, sono dominanti nella moderna produzione di semiconduttori, dove una copertura impeccabile su architetture di transistor complesse è essenziale.

Il Ruolo Critico della Preparazione del Substrato

Nessuna tecnica di deposizione avrà successo su una superficie contaminata. La pre-pulizia è un passaggio non negoziabile per garantire un'adesione e una qualità del film adeguate.

Metodi come il trattamento al plasma o la pulizia con sorgente ionica vengono utilizzati per rimuovere contaminanti microscopici come idrocarburi, umidità o strati di ossido nativo indesiderato dal substrato subito prima che entri nella camera di deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione detta la tecnologia. Basa la tua decisione sul requisito primario che devi soddisfare.

- Se il tuo obiettivo principale sono rivestimenti metallici ad alta purezza su una superficie semplice: i metodi PVD come lo sputtering o l'evaporazione a fascio elettronico sono la scelta più diretta ed efficace.

- Se il tuo obiettivo principale è un'uniformità eccezionale su forme 3D complesse: il CVD è superiore grazie alla sua capacità di rivestire in modo conforme tutte le superfici.

- Se il tuo obiettivo principale è il controllo dello spessore a livello atomico per l'elettronica avanzata: la Deposizione a Strato Atomico (ALD), un tipo preciso di CVD, offre un controllo senza precedenti, strato per strato.

- Se il tuo obiettivo principale è migliorare le proprietà ottiche o di resistenza all'usura: sia PVD che CVD offrono una vasta gamma di soluzioni materiali, e la scelta dipenderà dal materiale specifico e dal substrato coinvolti.

Comprendere questi principi fondamentali ti consente di selezionare la tecnica di deposizione precisa che il tuo progetto richiede.

Tabella Riepilogativa:

| Metodo di Deposizione | Caratteristiche Chiave | Applicazioni Principali |

|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Processo a linea di vista, rivestimenti ad alta purezza, funziona con metalli/leghe | Superfici piane, rivestimenti ottici, strati resistenti all'usura |

| Deposizione Chimica da Vapore (CVD) | Rivestimento conforme, copertura uniforme, reazioni chimiche sulla superficie | Strutture 3D complesse, produzione di semiconduttori |

| Deposizione a Strato Atomico (ALD) | Controllo a livello atomico, crescita strato per strato, conformità eccezionale | Elettronica avanzata, nanofilm di precisione |

Pronto a selezionare il metodo di deposizione di film sottili perfetto per il tuo progetto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per tutte le tue esigenze di deposizione, dai bersagli per sputtering ai precursori CVD. I nostri esperti possono aiutarti a scegliere la tecnica giusta per una purezza, conformità e prestazioni ottimali del film. Contattaci oggi per discutere i requisiti specifici della tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili