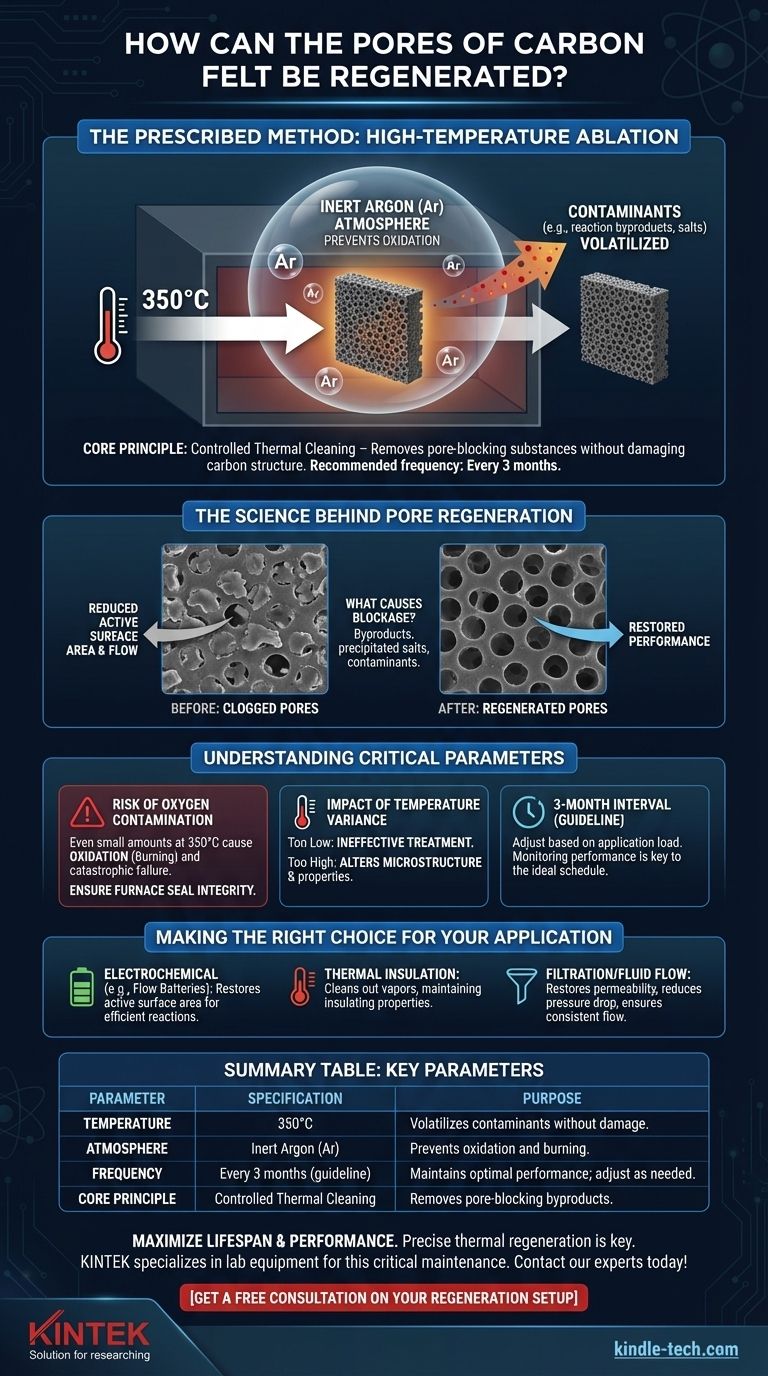

Il metodo prescritto per rigenerare i pori del feltro di carbonio è attraverso un processo di ablazione ad alta temperatura. Questa procedura prevede il riscaldamento del materiale a 350°C all'interno di un'atmosfera inerte di Argon (Ar), un ciclo tipicamente raccomandato ogni tre mesi per ripristinare le prestazioni.

Il principio fondamentale della rigenerazione non è semplicemente il riscaldamento, ma una pulizia termica controllata. L'uso di una temperatura specifica in un ambiente inerte rimuove i contaminanti che bloccano i pori del feltro senza ossidare o danneggiare la struttura di carbonio sottostante.

La scienza dietro la rigenerazione dei pori

Per eseguire correttamente questa procedura, è essenziale comprendere i principi scientifici in gioco. L'obiettivo è invertire il degrado che si verifica durante l'uso operativo.

Cosa causa il blocco dei pori?

L'elevata porosità del feltro di carbonio è fondamentale per la sua funzione in applicazioni come batterie a flusso o isolamento ad alta temperatura. Nel tempo, questi pori microscopici possono ostruirsi con sottoprodotti di reazione, sali precipitati o altri contaminanti, riducendo la superficie attiva e impedendo il flusso.

Questo blocco è una causa primaria di degrado delle prestazioni, che porta a una diminuzione dell'efficienza e a una vita operativa più breve per il componente.

Il ruolo dell'alta temperatura

La temperatura specificata di 350°C è sufficientemente alta da indurre la decomposizione termica o la volatilizzazione di molti contaminanti organici e inorganici comuni. Questo processo, noto come ablazione in questo contesto, "brucia" efficacemente il materiale indesiderato, liberando i pori bloccati.

La temperatura è accuratamente selezionata per essere sufficientemente aggressiva per la pulizia, ma non così alta da alterare la struttura fondamentale del feltro di carbonio stesso.

Perché un'atmosfera inerte di Argon è critica

Riscaldare il carbonio in presenza di ossigeno lo farebbe ossidare, o bruciare, distruggendo completamente il feltro. L'uso di un gas inerte come l'Argon è non negoziabile.

L'Argon sposta tutto l'ossigeno dal forno o dalla camera. Questo crea un ambiente protettivo e non reattivo dove i contaminanti possono essere bruciati senza consumare il feltro di carbonio, garantendo la conservazione dell'integrità strutturale del materiale.

Comprendere i compromessi e i parametri chiave

La rigenerazione di successo dipende da un controllo preciso del processo. La deviazione dai parametri chiave può portare a un trattamento inefficace o a danni irreversibili.

Rischio di contaminazione da ossigeno

Il rischio più significativo è una perdita d'aria nella camera di riscaldamento. Anche piccole quantità di ossigeno a 350°C possono portare a vaiolatura, degrado o guasto catastrofico del feltro di carbonio. Garantire l'integrità delle guarnizioni del forno è fondamentale.

L'impatto della variazione di temperatura

Se la temperatura è troppo bassa, la rimozione dei contaminanti sarà incompleta e la rigenerazione sarà inefficace. Se la temperatura è troppo alta, può iniziare ad alterare la microstruttura del feltro, influenzando potenzialmente le sue proprietà meccaniche e le caratteristiche superficiali.

L'intervallo di rigenerazione di 3 mesi

La raccomandazione di rigenerare ogni tre mesi è una linea guida generale basata su casi d'uso tipici. La frequenza ottimale dipende interamente dalla vostra specifica applicazione.

I sistemi sotto carico pesante o esposti ad alte concentrazioni di contaminanti potrebbero richiedere una rigenerazione più frequente. Al contrario, applicazioni meno esigenti potrebbero estendere questo intervallo. Il monitoraggio delle prestazioni del vostro sistema è il modo migliore per determinare il programma ideale.

Fare la scelta giusta per la vostra applicazione

Applicare correttamente questo processo di rigenerazione è fondamentale per massimizzare la durata e il valore dei vostri componenti in feltro di carbonio.

- Se il vostro obiettivo principale è la prestazione elettrochimica (ad esempio, batterie a flusso): Questo processo è cruciale per rimuovere pellicole passivanti e sottoprodotti, ripristinando così la superficie attiva necessaria per reazioni efficienti.

- Se il vostro obiettivo principale è l'isolamento termico: La rigenerazione pulisce eventuali vapori condensati o depositi che possono aumentare la conduttività termica del feltro e comprometterne le proprietà isolanti.

- Se il vostro obiettivo principale è la filtrazione o il flusso di fluidi: La pulizia dei pori è essenziale per ripristinare la permeabilità, ridurre la caduta di pressione e garantire portate costanti attraverso il materiale.

Padroneggiare questo protocollo di pulizia termica consente di ripristinare in modo affidabile i componenti in feltro di carbonio a prestazioni quasi originali.

Tabella riassuntiva:

| Parametro chiave | Specificazione | Scopo |

|---|---|---|

| Temperatura | 350°C | Volatilizza i contaminanti senza danneggiare la struttura del carbonio. |

| Atmosfera | Argon inerte (Ar) | Previene l'ossidazione e la combustione del feltro di carbonio. |

| Frequenza | Ogni 3 mesi (linea guida) | Mantiene prestazioni ottimali; regolare in base al carico dell'applicazione. |

| Principio fondamentale | Pulizia termica controllata | Rimuove i sottoprodotti che bloccano i pori per ripristinare la superficie e il flusso. |

Massimizzate la durata e le prestazioni dei vostri componenti in feltro di carbonio. Il preciso processo di rigenerazione termica è fondamentale per mantenere l'efficienza in applicazioni come batterie a flusso, isolamento termico e filtrazione. KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per questa manutenzione critica, inclusi forni ad alta temperatura con atmosfere controllate. Contattate i nostri esperti oggi stesso per assicurarvi che il vostro protocollo di rigenerazione sia perfettamente adattato alle esigenze specifiche del vostro laboratorio.

Ottieni una consulenza gratuita sulla tua configurazione di rigenerazione

Guida Visiva

Prodotti correlati

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Circolatore per bagni d'acqua riscaldante e refrigerante da 50L per reazioni a temperatura costante alta e bassa

- Autoclave da Laboratorio Sterilizzatore a Vuoto Pulsato da Banco a Vapore

Domande frequenti

- Perché vengono selezionate le crogioli di allumina ad alta purezza per i test di corrosione? Garantire la fedeltà dei dati negli esperimenti con sali fusi

- Qual è lo scopo dell'utilizzo di crogioli di allumina come rivestimenti negli autoclavi? Garantire la purezza nei test statici ad alta pressione

- Cos'è un materiale per crogiolo per un forno? Una guida alla scelta del contenitore ad alta temperatura giusto

- Perché sono necessari crogioli di allumina ad alta purezza (Al2O3) per i test di corrosione con piombo fuso? Garantire dati sperimentali puri

- Quali sono i vantaggi dell'utilizzo di crogioli di allumina per la TGA di resine alchidiche modificate? Garantire risultati accurati