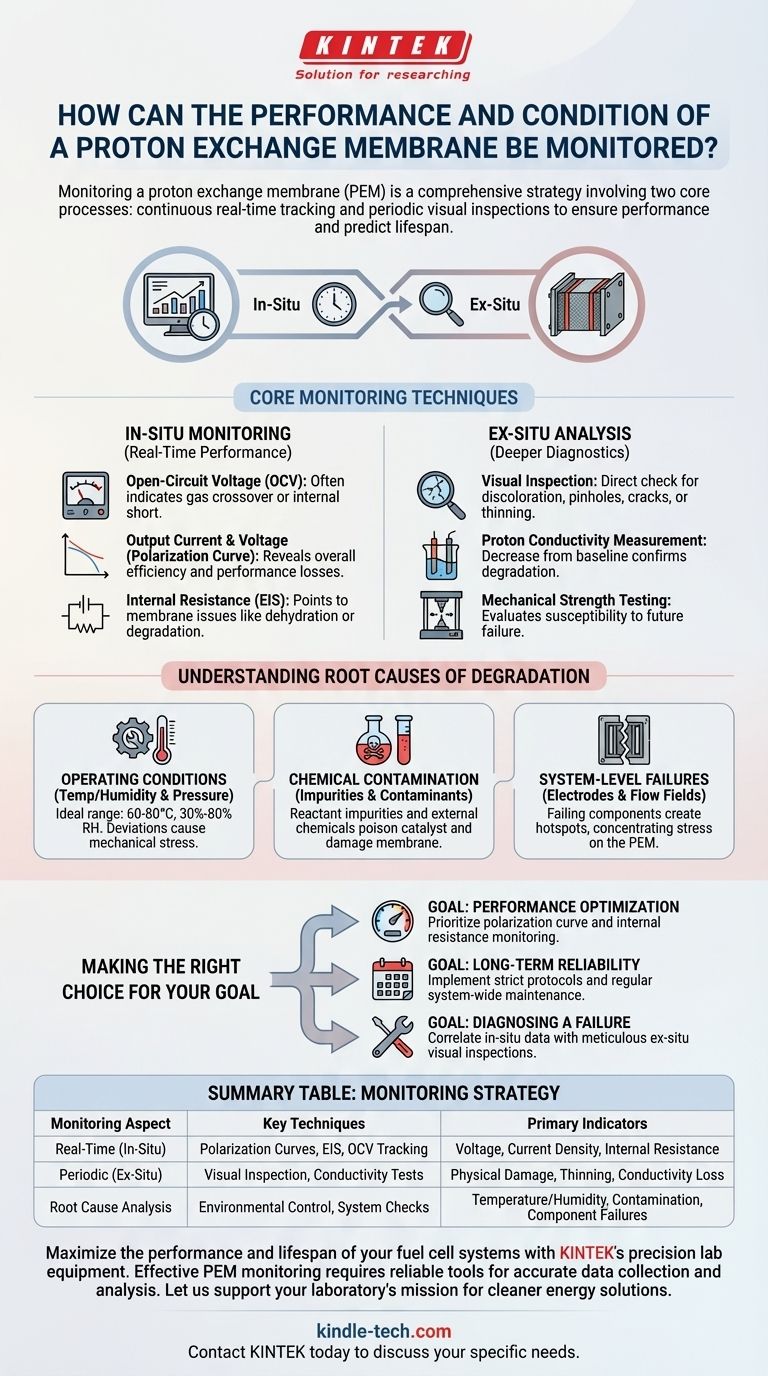

In sostanza, il monitoraggio di una membrana a scambio protonico (PEM) è un processo in due parti. È necessario tracciare continuamente gli indicatori elettrochimici chiave come la tensione e la resistenza interna durante il funzionamento, conducendo anche ispezioni visive periodiche per danni fisici, come crepe o scolorimento, quando il sistema è smontato.

Il monitoraggio di una PEM non è un singolo compito, ma una strategia completa. La vera affidabilità deriva dalla comprensione che i dati elettrici in tempo reale rivelano le prestazioni attuali di una PEM, mentre le sue condizioni fisiche e l'ambiente operativo ne determinano la durata futura.

Tecniche di Monitoraggio Fondamentali

Un monitoraggio efficace combina dati in tempo reale (in-situ) con analisi periodiche offline (ex-situ) per fornire un quadro completo della salute della membrana.

Monitoraggio In-Situ: Valutazione delle Prestazioni in Tempo Reale

Questi controlli vengono eseguiti mentre la cella elettrochimica è operativa e forniscono un feedback immediato sulla sua efficienza.

- Tensione a Circuito Aperto (OCV): Un OCV inferiore al previsto è spesso il primo segno di un problema, tipicamente indicando crossover di gas o un cortocircuito interno all'interno della cella.

- Corrente e Tensione di Uscita: La rappresentazione grafica della tensione rispetto alla densità di corrente (una curva di polarizzazione) è il test in-situ più completo. Rivela l'efficienza complessiva e può aiutare a diagnosticare specifiche perdite di prestazioni.

- Resistenza Interna: Un aumento della resistenza interna, spesso misurata tramite Spettroscopia di Impedenza Elettrochimica (EIS), indica direttamente problemi con la membrana stessa, come disidratazione o degradazione chimica, che impediscono la conduttività protonica.

Analisi Ex-Situ: Controlli Diagnostici più Approfonditi

Queste valutazioni vengono eseguite quando la cella è smontata e consentono una valutazione diretta dello stato fisico e chimico della membrana.

- Ispezione Visiva: Questo è il controllo più semplice. Cerca scolorimenti, microfori, crepe o segni di assottigliamento, che indicano stress meccanico o chimico.

- Misurazione della Conduttività Protonica: Per diagnosi avanzate, la membrana può essere rimossa e la sua conduttività protonica misurata direttamente. Una diminuzione rispetto al suo valore di riferimento è un segno definitivo di degradazione.

- Test di Resistenza Meccanica: La valutazione della resistenza alla trazione e dell'elasticità della membrana può quantificare l'invecchiamento fisico e la sua suscettibilità a futuri guasti meccanici.

Comprendere le Cause Fondamentali della Degradazione

Il monitoraggio è più efficace quando si sa cosa si sta cercando. La degradazione è raramente causata da un singolo fattore, ma piuttosto da una combinazione di stress meccanici, chimici e operativi.

L'Impatto delle Condizioni Operative

L'ambiente operativo è il fattore più significativo nella durata di vita di una PEM. La membrana è progettata per una specifica finestra operativa.

- Temperatura e Umidità: L'intervallo operativo tipico è di 60-80°C con 30%-80% di umidità relativa. Operare al di fuori di questo intervallo compromette la conduttività protonica e può causare stress meccanico dovuto a gonfiore o essiccazione.

- Differenziali di Pressione: Differenze di pressione significative attraverso la membrana durante il funzionamento possono indurre affaticamento meccanico, portando a crepe o microfori nel tempo.

Il Rischio di Contaminazione Chimica

La PEM è un polimero altamente selettivo e le sue prestazioni sono sensibili alle impurità.

- Impurità dei Reagenti: Le impurità nel combustibile (idrogeno) o negli ossidanti (aria) possono avvelenare gli strati catalitici, che a loro volta possono innescare la degradazione della membrana stessa.

- Contaminanti Esterni: Il contatto con solventi organici o forti agenti ossidanti durante la manipolazione o lo stoccaggio può causare danni irreversibili alla struttura polimerica.

Il Pericolo di Guasti a Livello di Sistema

Una PEM non opera in isolamento. La salute dei componenti adiacenti è fondamentale per la sopravvivenza della membrana.

- Elettrodi e Campi di Flusso: Un elettrodo difettoso o una piastra del campo di flusso bloccata possono creare punti caldi localizzati o punti di pressione. Questi effetti concentrano lo stress su piccole aree della membrana, portando a un guasto prematuro e catastrofico.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di monitoraggio dovrebbe allinearsi direttamente con il tuo obiettivo primario, sia che si tratti di massimizzare la potenza immediata o di garantire decenni di servizio affidabile.

- Se il tuo obiettivo principale è l'ottimizzazione delle prestazioni in tempo reale: Dai priorità al monitoraggio continuo della curva di polarizzazione e della resistenza interna per apportare modifiche immediate alle condizioni operative.

- Se il tuo obiettivo principale è garantire l'affidabilità a lungo termine del sistema: Implementa rigorosi protocolli di avvio/arresto per ridurre al minimo gli shock meccanici e conduci una manutenzione regolare su tutti i componenti del sistema, non solo sulla membrana.

- Se il tuo obiettivo principale è diagnosticare un guasto noto: Correlare i dati elettrici in-situ (come un improvviso calo dell'OCV) con un'accurata ispezione visiva ex-situ per individuare la posizione esatta e la natura del danno.

In definitiva, la gestione proattiva e una profonda comprensione dell'ambiente operativo sono le chiavi per estendere la vita e le prestazioni di qualsiasi membrana a scambio protonico.

Tabella Riepilogativa:

| Aspetto del Monitoraggio | Tecniche Chiave | Indicatori Primari |

|---|---|---|

| In Tempo Reale (In-Situ) | Curve di Polarizzazione, EIS, Tracciamento OCV | Tensione, Densità di Corrente, Resistenza Interna |

| Periodico (Ex-Situ) | Ispezione Visiva, Test di Conduttività | Danno Fisico, Assottigliamento, Perdita di Conduttività |

| Analisi delle Cause Radice | Controllo Ambientale, Controlli di Sistema | Temperatura/Umidità, Contaminazione, Guasti ai Componenti |

Massimizza le prestazioni e la durata dei tuoi sistemi a celle a combustibile con le apparecchiature di laboratorio di precisione di KINTEK.

Un monitoraggio efficace delle PEM richiede strumenti affidabili per un'accurata raccolta e analisi dei dati. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo da laboratorio di alta qualità essenziali per la ricerca, lo sviluppo e la manutenzione delle celle a combustibile. I nostri prodotti ti aiutano a controllare con precisione le condizioni operative, a condurre test rigorosi e a diagnosticare i problemi precocemente.

Lasciaci supportare la missione del tuo laboratorio per soluzioni energetiche più pulite.

Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono migliorare la tua strategia di monitoraggio delle PEM e garantire l'affidabilità a lungo termine del sistema.

Guida Visiva

Prodotti correlati

- Membrana a scambio protonico per applicazioni di laboratorio per batterie

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Apparecchi di prova personalizzati per la conducibilità ionica per la ricerca sulle celle a combustibile

- Separatore in polietilene per batteria al litio

- Membrana a Scambio Anionico per Uso di Laboratorio

Domande frequenti

- Quali sono le procedure per la gestione di una membrana a scambio protonico dopo l'uso? Garantire longevità e prestazioni

- Qual è la funzione di una PEM in una MFC? Ottimizzare la migrazione protonica e l'efficienza energetica

- Come si installa una membrana a scambio protonico? Una guida per un assemblaggio impeccabile e prestazioni ottimali

- Quali sono i passaggi iniziali richiesti prima di utilizzare una nuova membrana a scambio protonico? Garantire prestazioni di picco e longevità

- Qual è la funzione delle membrane a scambio protonico di acido perfluorosolfonico nella preparazione di sensori biomimetici?