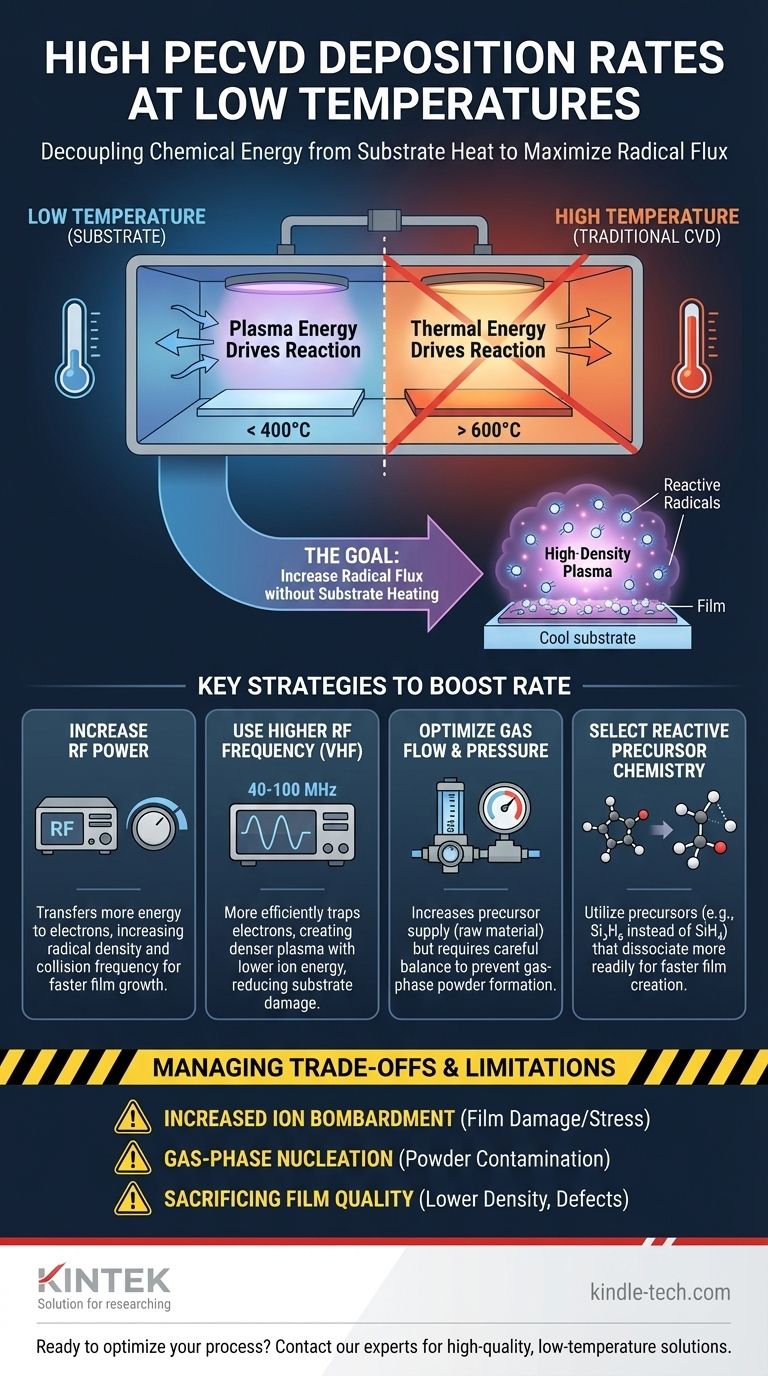

Per ottenere un'elevata velocità di deposizione nel PECVD a bassa temperatura, è necessario aumentare la densità di specie chimiche reattive all'interno del plasma senza trasferire eccessiva energia termica al substrato. Ciò si ottiene manipolando strategicamente parametri come la potenza e la frequenza RF, ottimizzando il flusso di gas precursore e, in alcuni casi, utilizzando chimiche più reattive. L'obiettivo è rendere la reazione chimica stessa più efficiente, bypassando la necessità di elevate temperature del substrato.

La sfida centrale è disaccoppiare l'energia richiesta per le reazioni chimiche dall'energia termica fornita al substrato. Il vantaggio principale del PECVD è la sua capacità di farlo utilizzando il plasma per energizzare i gas precursori. Le strategie più efficaci prevedono la creazione di un plasma molto denso e reattivo, mantenendo contemporaneamente bassa l'energia degli ioni che colpiscono la superficie, massimizzando così la velocità di deposizione e minimizzando il calore e i danni.

Il Principio Fondamentale: Energizzare il Gas, Non la Superficie

Per ottimizzare il processo, è fondamentale capire perché il PECVD funziona a basse temperature. Questa conoscenza costituisce la base per ogni regolazione che si effettua.

Come il Plasma Sostituisce il Calore

Nella deposizione chimica da vapore (CVD) tradizionale, le alte temperature del substrato (spesso >600°C) forniscono l'energia termica necessaria per scomporre le molecole di gas precursore e guidare le reazioni superficiali.

Il PECVD crea un ambiente diverso. Un campo elettrico (solitamente a radiofrequenza, o RF) energizza gli elettroni liberi, creando un plasma. Questi elettroni ad alta energia si scontrano con le molecole di gas precursore, scomponendole in frammenti altamente reattivi chiamati radicali.

Questi radicali sono chimicamente "preparati" a reagire e formare un film sulla superficie del substrato, anche a basse temperature (tipicamente <400°C). L'energia per la reazione proviene dal plasma, non dal riscaldamento del substrato.

Definire la Velocità di Deposizione

La velocità di deposizione è fondamentalmente determinata dal flusso di radicali filmogeni che arrivano sulla superficie del substrato. Per aumentare la velocità, è necessario aumentare questo flusso.

Leve Chiave per Aumentare la Velocità di Deposizione

Diversi parametri di processo influenzano direttamente la densità dei radicali reattivi nel plasma, consentendo di aumentare la velocità di deposizione senza aumentare la temperatura.

Aumentare la Potenza RF

Questo è il controllo più diretto. Una maggiore potenza RF trasferisce più energia agli elettroni nel plasma. Ciò si traduce in collisioni più frequenti ed energetiche con le molecole di gas precursore, portando a una maggiore densità di radicali reattivi e a una velocità di deposizione più rapida.

Il Ruolo Critico della Frequenza RF

I sistemi PECVD standard utilizzano una frequenza di 13,56 MHz. Tuttavia, il passaggio a sorgenti a Frequenza Molto Alta (VHF) (ad esempio, 40-100 MHz) è una tecnica potente per la deposizione ad alta velocità e bassa temperatura.

Le frequenze più alte sono più efficienti nel intrappolare ed energizzare gli elettroni. Questo crea un plasma più denso e più dissociato a una tensione di plasma inferiore, il che significa che gli ioni che colpiscono il substrato hanno un'energia inferiore. Il risultato è una maggiore velocità di deposizione con meno potenziale di danneggiamento del film o riscaldamento del substrato.

Ottimizzare il Flusso e la Pressione del Gas

L'aumento della portata del gas precursore fornisce più "materia prima" per la reazione, il che può aumentare la velocità di deposizione fino a un certo punto.

Tuttavia, la pressione deve essere gestita con attenzione. Una pressione eccessiva può portare a reazioni indesiderate in fase gassosa dove si formano particelle nel plasma stesso, non sul substrato. Questa è una fonte comune di difetti del film.

Selezione della Chimica del Precursore

La scelta del gas precursore può avere un impatto significativo. Alcune molecole si dissociano più facilmente o creano radicali filmogeni più efficienti. Ad esempio, quando si depositano film di silicio, il disilano (Si₂H₆) viene spesso utilizzato per ottenere velocità di deposizione più elevate a basse temperature rispetto al silano standard (SiH₄) perché si scompone più facilmente.

Comprendere i Compromessi e le Limitazioni

Spingere per la massima velocità di deposizione non è privo di conseguenze. Un consulente esperto deve aiutarti ad anticipare e gestire i potenziali svantaggi.

Il Rischio di Aumento del Bombardamento Ionico

Mentre l'aumento della potenza RF aumenta la velocità di deposizione, aumenta anche l'energia degli ioni che bombardano il substrato. Questo può essere benefico per creare film densi, ma un bombardamento eccessivo può introdurre stress compressivo, creare difetti o danneggiare substrati sensibili. Questo è precisamente il motivo per cui i plasmi a frequenza più alta sono così vantaggiosi: mitigano questo compromesso.

Nucleazione in Fase Gassosa (Formazione di Polvere)

A potenza e pressione molto elevate, la densità dei radicali può diventare così alta che iniziano a reagire tra loro in fase gassosa. Questo crea polvere che può contaminare la camera e rovinare il film depositato. Questo spesso definisce il limite superiore di una finestra di processo stabile.

Sacrificare la Qualità del Film per la Velocità

Una deposizione rapida può talvolta "intrappolare" elementi indesiderati (come l'idrogeno nei film di nitruro di silicio) o creare film con densità inferiore e qualità strutturale peggiore. Spesso esiste un compromesso diretto tra la velocità di deposizione e le proprietà finali del materiale del film.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio ottimale dipende dai vincoli specifici del tuo film e del tuo substrato. La tua strategia dovrebbe essere adattata per bilanciare la necessità di velocità con la qualità del film richiesta e l'integrità del substrato.

- Se il tuo obiettivo principale è massimizzare la velocità su un substrato robusto: Concentrati prima sull'aumento della potenza RF e del flusso di precursore, poiché il substrato può tollerare un'energia ionica aggiuntiva.

- Se il tuo obiettivo principale è depositare film di alta qualità su un substrato sensibile (ad esempio, un polimero o un dispositivo elettronico organico): Dai priorità all'utilizzo di una sorgente a frequenza più alta (VHF o microonde) per creare un plasma ad alta densità e bassa energia ionica.

- Se stai riscontrando difetti del film o formazione di polvere ad alte velocità: Riduci attentamente la pressione del gas o sperimenta la pulsazione del plasma per interrompere le reazioni in fase gassosa prima che diventino problematiche.

In definitiva, il controllo dell'energia e della densità del plasma è la chiave per sbloccare una deposizione rapida, di alta qualità e a bassa temperatura.

Tabella Riepilogativa:

| Strategia | Parametro Chiave | Effetto sulla Velocità di Deposizione |

|---|---|---|

| Aumentare la Densità del Plasma | Maggiore Potenza RF | Aumenta direttamente il flusso di radicali e la velocità |

| Migliorare l'Intrappolamento degli Elettroni | Maggiore Frequenza RF (VHF) | Crea un plasma più denso con minore energia ionica |

| Fornire Più Precursori | Flusso/Pressione del Gas Ottimizzati | Aumenta la materia prima, ma rischio di formazione di polvere |

| Utilizzare Chimica Reattiva | Selezione del Precursore (es. Si₂H₆) | Dissociazione più facile per una crescita più rapida del film |

Pronto a ottimizzare il tuo processo PECVD per una deposizione ad alta velocità e bassa temperatura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo l'esperienza e le soluzioni per aiutarti a ottenere una qualità del film superiore anche sui substrati più sensibili. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Perché utilizzare un sistema PECVD per i rivestimenti Si-DLC? Migliora le prestazioni del substrato con precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come la spaziatura delle piastre e la dimensione della camera di reazione influenzano il PECVD? Ottimizza l'uniformità del tuo film e la produttività

- Quali sono i vantaggi tecnici del PECVD rispetto al CVD per i film di CF2? Master Precision Nano-Engineering

- In che modo il plasma migliora la CVD? Sbloccare la deposizione di film di alta qualità a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi dell'utilizzo di un sistema PECVD per film DLC? Ottenere precisione a bassa temperatura per substrati sensibili

- Qual è la frequenza del PECVD? Padroneggiare il controllo del plasma per film sottili superiori