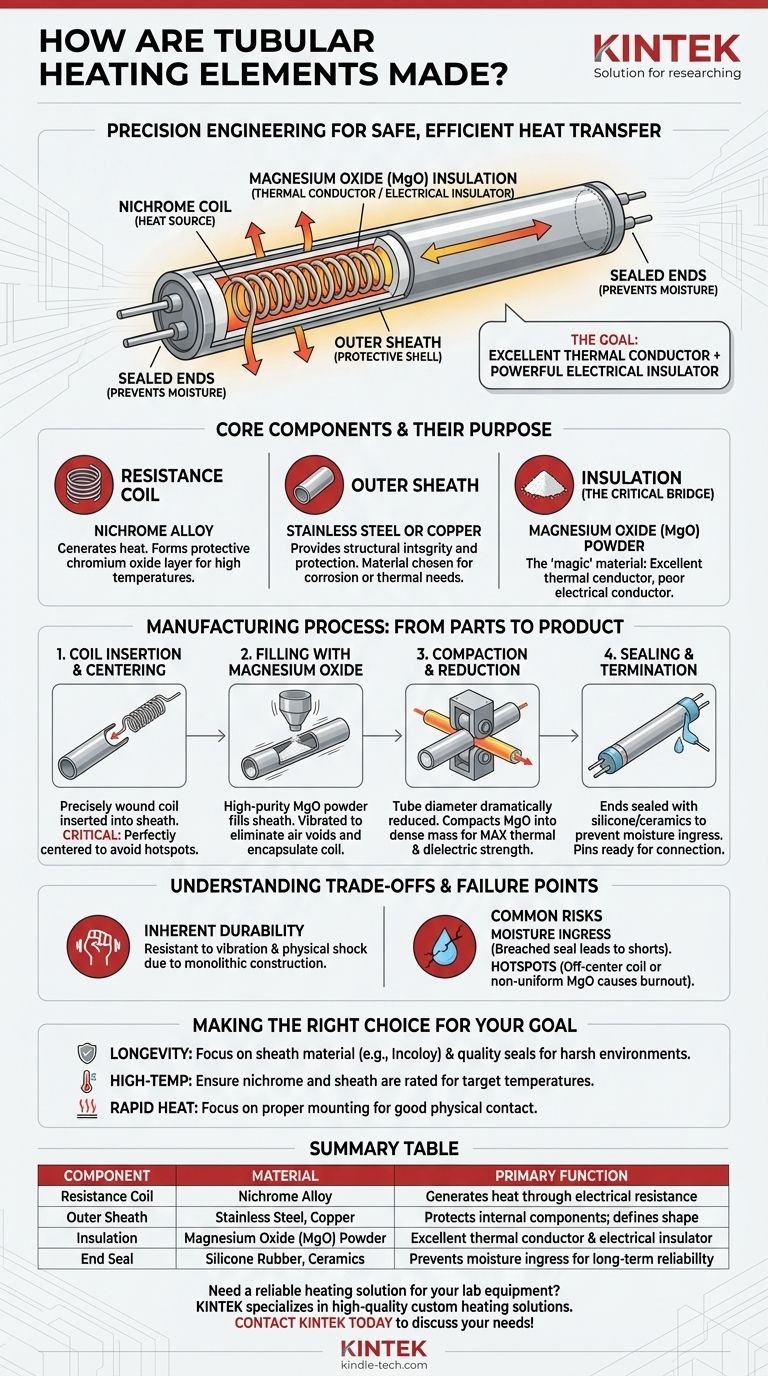

La costruzione di un elemento riscaldante tubolare è un processo ingegneristico preciso progettato per racchiudere in sicurezza una bobina elettrica sotto tensione massimizzando la sua capacità di trasferire calore. Al suo interno, una bobina di filo resistivo in nichelcromo è posizionata all'interno di un tubo metallico, che viene poi riempito con polvere di ossido di magnesio. L'intero assemblaggio viene quindi compattato meccanicamente per densificare la polvere, garantendo un'eccellente conduttività termica e rigidità dielettrica prima che le estremità vengano sigillate.

L'intero processo di produzione è progettato per risolvere una sfida fondamentale: creare un elemento che sia un eccellente conduttore termico ma anche un potente isolante elettrico. Questa duplice caratteristica è ciò che rende l'elemento tubolare così sicuro, durevole e ampiamente utilizzato.

I Componenti Principali e il Loro Scopo

Per capire come viene realizzato un elemento tubolare, dobbiamo prima comprendere la funzione di ogni materia prima. Ogni componente è scelto per le sue proprietà specifiche.

La Bobina di Resistenza (La Fonte di Calore)

Il cuore dell'elemento è una bobina di filo in lega di nichelcromo (nickel-cromo). Questo materiale è lo standard industriale per il riscaldamento a resistenza.

Il suo vantaggio principale è che forma uno strato protettivo di ossido di cromo quando riscaldato, che previene ulteriore ossidazione. Ciò gli consente di operare a temperature molto elevate per lunghi periodi senza degradarsi.

La Guaina Esterna (Il Guscio Protettivo)

Il tubo esterno, o guaina, fornisce integrità strutturale e protezione dall'ambiente operativo.

I materiali comuni includono leghe di acciaio inossidabile, scelte per la loro resistenza e resistenza alla corrosione, o rame, utilizzato in applicazioni come il riscaldamento dell'acqua dove la sua conduttività termica è un vantaggio.

L'Isolamento (Il Ponte Critico)

La "magia" dell'elemento tubolare risiede nel materiale isolante: la polvere di ossido di magnesio (MgO).

L'MgO è l'eroe sconosciuto del design. È uno dei pochi materiali che è un eccellente conduttore termico (permettendo al calore di fuoriuscire) ma un pessimo conduttore elettrico (prevenendo cortocircuiti).

Il Processo di Produzione: Dai Componenti al Prodotto

Il processo di assemblaggio combina metodicamente questi componenti in un'unità solida e robusta. Il passaggio chiave è la compattazione, che modifica fondamentalmente le proprietà del tubo riempito di polvere.

Fase 1: Inserimento e Centratura della Bobina

Una bobina di nichelcromo avvolta con precisione, con i perni terminali attaccati, viene accuratamente inserita nella guaina metallica esterna.

È fondamentale che la bobina rimanga perfettamente centrata all'interno del tubo. Qualsiasi deviazione può portare a "punti caldi" dove la bobina è troppo vicina alla guaina, causando un guasto prematuro.

Fase 2: Riempimento con Ossido di Magnesio

La guaina viene quindi riempita con polvere di MgO di elevata purezza. Questo viene spesso fatto su una macchina di riempimento verticale che vibra per garantire che la polvere scorra uniformemente e si depositi attorno alla bobina.

L'obiettivo è eliminare i vuoti d'aria e garantire che la bobina sia completamente incapsulata dalla polvere isolante.

Fase 3: Compattazione e Riduzione

Questa è la fase di produzione più critica. L'intero tubo riempito viene fatto passare attraverso un laminatoio o una macchina per la ricalcatura.

Questo processo riduce drasticamente il diametro del tubo, compattando la polvere di MgO in una massa densa e solida. Questa compattazione è vitale per due ragioni:

- Massimizza la conduttività termica forzando i grani di MgO a stretto contatto.

- Massimizza la rigidità dielettrica, assicurando che l'elemento possa sopportare alte tensioni senza archi elettrici.

Fase 4: Sigillatura e Terminazione

Le estremità dell'elemento devono essere sigillate per impedire che l'umidità venga assorbita dall'MgO igroscopico. La contaminazione da umidità rovinerebbe le sue proprietà isolanti.

Materiali come la gomma siliconica o la ceramica vengono utilizzati per creare una sigillatura a prova di umidità. Infine, i perni terminali sono pronti per il collegamento elettrico.

Comprendere i Compromessi e i Punti di Guasto

Il design di un elemento tubolare è eccezionalmente robusto, ma comprendere i suoi potenziali punti di guasto è fondamentale per una corretta applicazione e diagnosi.

Durabilità Intrinseca

La costruzione compatta e monolitica rende gli elementi tubolari altamente resistenti a vibrazioni e shock fisici, motivo per cui sono utilizzati in tutto, dalle apparecchiature industriali agli elettrodomestici.

Il Nemico: Infiltrazione di Umidità

La causa più comune di guasto è una rottura della sigillatura terminale. Se l'umidità penetra nell'elemento, viene assorbita dall'MgO, creando un percorso per la corrente elettrica che può cortocircuitare verso la guaina esterna.

Il Rischio di Punti Caldi

Se l'elemento non è prodotto con una bobina perfettamente centrata o una densità uniforme di MgO, possono svilupparsi punti caldi. Queste aree localizzate di temperatura estrema faranno bruciare il filo resistivo, interrompendo il circuito elettrico.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo processo di costruzione ti consente di selezionare e diagnosticare meglio gli elementi riscaldanti per la tua specifica applicazione.

- Se il tuo obiettivo principale è la longevità in ambienti difficili: Presta molta attenzione al materiale della guaina (ad esempio, acciaio inossidabile o leghe Incoloy per la resistenza alla corrosione) e alla qualità delle sigillature terminali.

- Se il tuo obiettivo principale sono le prestazioni ad alta temperatura: Assicurati che la lega di nichelcromo e il materiale della guaina siano classificati per le tue temperature target, poiché questo viene determinato durante la selezione iniziale dei componenti.

- Se il tuo obiettivo principale è un trasferimento di calore rapido ed efficiente: Riconosci che l'MgO compattato è già ottimizzato per questo, quindi la tua attenzione dovrebbe essere rivolta a garantire che l'elemento sia montato correttamente per un buon contatto fisico con ciò che stai riscaldando.

In definitiva, questo meticoloso processo di produzione è ciò che trasforma pochi semplici materiali negli elementi riscaldanti affidabili e onnipresenti che alimentano innumerevoli applicazioni.

Tabella Riepilogativa:

| Componente | Materiale | Funzione Primaria |

|---|---|---|

| Bobina di Resistenza | Lega di Nichelcromo | Genera calore tramite resistenza elettrica |

| Guaina Esterna | Acciaio Inossidabile, Rame | Protegge i componenti interni; definisce la forma |

| Isolamento | Polvere di Ossido di Magnesio (MgO) | Eccellente conduttore termico e isolante elettrico |

| Sigillatura Terminale | Gomma Siliconica, Ceramica | Previene l'infiltrazione di umidità per un'affidabilità a lungo termine |

Hai bisogno di una soluzione di riscaldamento affidabile per le tue apparecchiature da laboratorio?

Il meticoloso processo di produzione descritto è fondamentale per creare elementi riscaldanti durevoli, efficienti e sicuri. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio di alta qualità, incluse soluzioni di riscaldamento personalizzate costruite con questi precisi principi ingegneristici.

Lascia che i nostri esperti ti aiutino a selezionare o progettare l'elemento riscaldante perfetto per la tua specifica applicazione, garantendo prestazioni ottimali, longevità e sicurezza. Contatta KINTEK oggi per discutere le esigenze di riscaldamento del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

Domande frequenti

- Qual è l'elemento riscaldante a più alta temperatura? Scegliere l'elemento giusto per la tua applicazione

- Esistono diversi tipi di elementi riscaldanti? Scegli il riscaldatore giusto per la tua applicazione

- Come la resistenza crea calore? Svela la scienza dell'efficiente conversione energetica

- Come funzionano le stufe a ventola PTC? Scopri soluzioni efficienti per il riscaldamento degli spazi in laboratori e uffici

- Come funzionano le barre riscaldanti in carburo di silicio (SiC)? Padroneggia la sublimazione del magnesio con un controllo termico di precisione

- Il tungsteno è il materiale più resistente al calore? Dipende dall'ambiente dell'applicazione.

- Quali sono le preoccupazioni per la sicurezza del tungsteno? Gestire la fragilità, la polvere e i pericoli della lavorazione meccanica

- Quale temperatura può sopportare il tungsteno? Svelando la sua estrema resistenza al calore e i suoi limiti