In alcuni casi specifici, sì, ma non è una garanzia universale. L'effetto del trattamento termico sulla resistenza alla corrosione è una conseguenza secondaria dell'obiettivo primario, che è tipicamente quello di alterare le proprietà meccaniche di un materiale, come durezza o duttilità. Se il trattamento aiuta o danneggia la resistenza alla corrosione dipende interamente dal processo specifico, dal tipo di lega e dalle condizioni del materiale prima del trattamento.

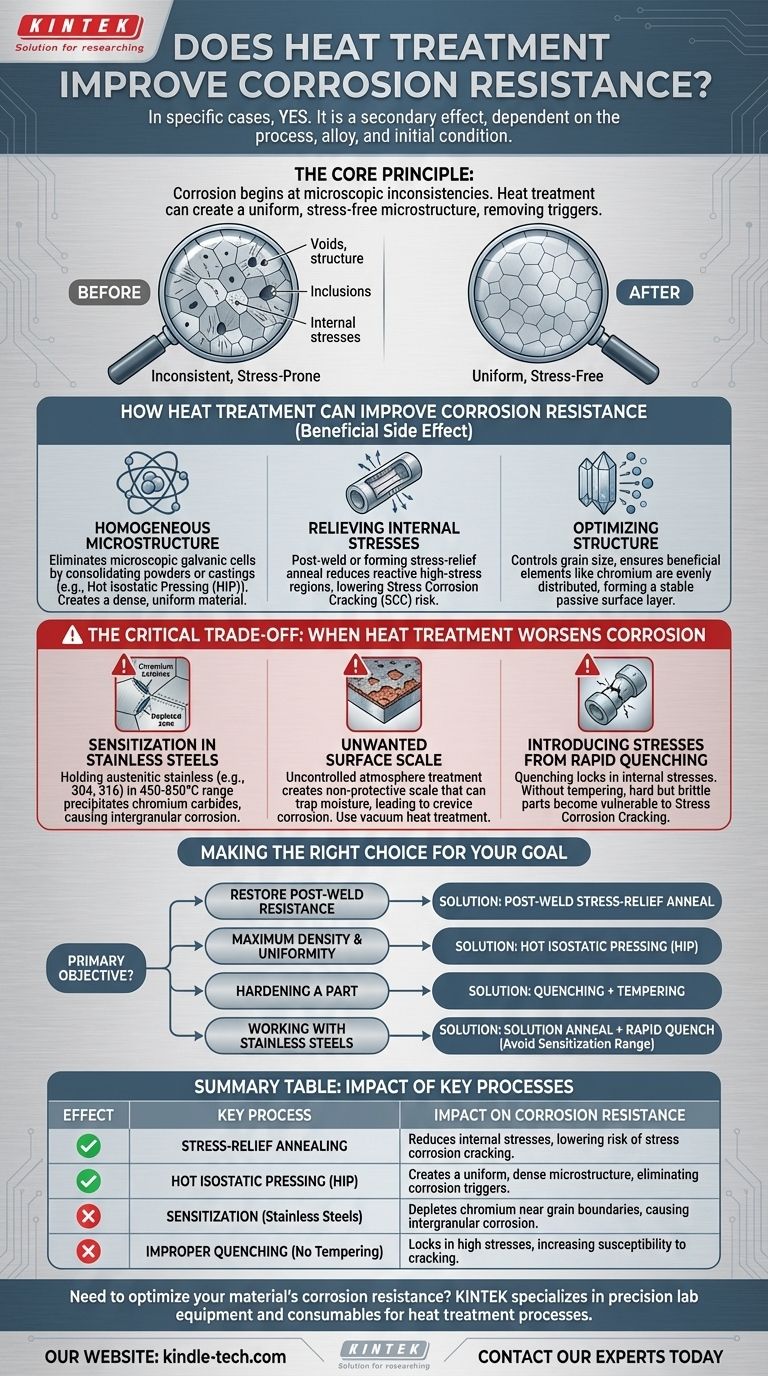

Il principio fondamentale è che la corrosione inizia spesso da incongruenze microscopiche all'interno di un materiale. Il trattamento termico migliora la resistenza alla corrosione quando crea una microstruttura più uniforme e priva di stress, eliminando così i punti di innesco della corrosione. Al contrario, un trattamento termico improprio può creare nuove incongruenze, rendendo il materiale più suscettibile alla corrosione.

Come il trattamento termico può migliorare la resistenza alla corrosione

Il miglioramento non è una caratteristica diretta, ma un effetto collaterale benefico del raggiungimento di specifici obiettivi metallurgici. I meccanismi chiave implicano la raffinazione della struttura interna del materiale.

Creazione di una microstruttura omogenea

La corrosione è un processo elettrochimico. In una microstruttura non uniforme, aree diverse possono avere potenziali elettrici leggermente diversi, creando celle galvaniche microscopiche che accelerano la corrosione localizzata.

Processi come la Pressatura Isostatica a Caldo (HIP) consolidano polveri o getti sotto alta temperatura e pressione, risultando in un materiale estremamente uniforme e denso, privo di vuoti e incongruenze che favoriscono la corrosione.

Rilascio degli stress interni

I processi meccanici come la saldatura, la formatura o anche la lavorazione aggressiva introducono alti livelli di stress interno in un componente. Queste regioni ad alto stress sono chimicamente più reattive e quindi più vulnerabili alla corrosione, in particolare a una modalità di cedimento chiamata criccaggio da corrosione sotto sforzo (SCC).

Una ricottura di rilascio delle tensioni è un trattamento termico specificamente progettato per ridurre questi stress interni senza alterare significativamente altre proprietà, ripristinando o migliorando così la resistenza alla corrosione intrinseca del materiale.

Ottimizzazione della struttura cristallina e di fase

I trattamenti termici sono utilizzati per controllare la dimensione del grano di un materiale e garantire la presenza delle fasi metallurgiche desiderate. Per alcune leghe, una struttura a grana più fine e uniforme può portare alla formazione di uno strato passivo più stabile e protettivo sulla superficie.

Inoltre, alcuni trattamenti assicurano che gli elementi benefici (come il cromo nell'acciaio inossidabile) siano distribuiti uniformemente in tutto il materiale, anziché essere bloccati in fasi indesiderate.

Il compromesso critico: quando il trattamento termico peggiora la corrosione

È fondamentale capire che il trattamento termico sbagliato è spesso peggiore di nessun trattamento. Diversi scenari comuni possono degradare gravemente la capacità di un materiale di resistere alla corrosione.

Il pericolo della sensibilizzazione negli acciai inossidabili

Questo è l'esempio classico di un trattamento termico andato male. Se gli acciai inossidabili austenitici (come 304 o 316) vengono mantenuti per troppo tempo in un intervallo di temperatura specifico (circa 450-850°C), gli atomi di cromo si combineranno con il carbonio e precipiteranno come carburi di cromo lungo i bordi dei grani.

Questo processo esaurisce le aree adiacenti ai bordi dei grani del cromo necessario per la resistenza alla corrosione, rendendo il materiale "sensibilizzato" ed estremamente suscettibile alla corrosione intergranulare.

Creazione di scaglie superficiali indesiderate

Il trattamento termico in un'atmosfera incontrollata (cioè, in presenza di ossigeno) creerà uno strato di ossido, o "scaglia", sulla superficie del materiale. Questa scaglia può essere porosa, friabile e non protettiva.

Peggio ancora, può intrappolare umidità contro la superficie metallica, creando un ambiente perfetto per l'inizio della corrosione interstiziale sotto la scaglia. Ecco perché processi come il trattamento termico sotto vuoto sono spesso preferiti, poiché producono una superficie pulita e priva di scaglie.

Introduzione di stress dovuta a tempra rapida

Sebbene il raffreddamento rapido (tempra) sia essenziale per ottenere un'elevata durezza in molti acciai, può anche bloccare stress interni significativi.

Se non seguito da un adeguato trattamento di rinvenimento per alleviare questi stress, il componente duro ma fragile e altamente sollecitato diventa molto più vulnerabile al criccaggio da corrosione sotto sforzo, anche se la sua durezza superficiale è elevata.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare il trattamento termico deve essere guidata da una chiara comprensione del tuo obiettivo primario e del materiale con cui stai lavorando.

- Se il tuo obiettivo principale è ripristinare la resistenza alla corrosione dopo la saldatura: Una ricottura di rilascio delle tensioni post-saldatura è spesso la scelta corretta per ridurre gli stress interni e omogeneizzare la zona termicamente alterata.

- Se il tuo obiettivo principale è la massima densità e uniformità del materiale: La Pressatura Isostatica a Caldo (HIP) è un processo avanzato che produce intrinsecamente una microstruttura superiore e resistente alla corrosione.

- Se il tuo obiettivo principale è indurire un componente: Devi abbinare la tempra a un successivo ciclo di rinvenimento per ridurre il rischio di criccaggio da corrosione sotto sforzo.

- Se lavori con acciai inossidabili: Devi utilizzare una corretta ricottura di solubilizzazione e una tempra rapida per evitare l'intervallo di temperatura di sensibilizzazione e mantenere il cromo in soluzione dove può proteggere il materiale.

In definitiva, sfruttare il trattamento termico per il controllo della corrosione richiede una comprensione precisa della metallurgia del tuo materiale e delle esigenze del suo ambiente di servizio.

Tabella riassuntiva:

| Effetto del trattamento termico | Processo chiave | Impatto sulla resistenza alla corrosione |

|---|---|---|

| ✅ Migliora | Ricottura di rilascio delle tensioni | Riduce gli stress interni, diminuendo il rischio di criccaggio da corrosione sotto sforzo. |

| ✅ Migliora | Pressatura Isostatica a Caldo (HIP) | Crea una microstruttura uniforme e densa, eliminando i fattori scatenanti della corrosione. |

| ❌ Peggiora | Sensibilizzazione (negli acciai inossidabili) | Esausta il cromo vicino ai bordi dei grani, causando corrosione intergranulare. |

| ❌ Peggiora | Tempra impropria (senza rinvenimento) | Blocca stress elevati, aumentando la suscettibilità alla criccazione. |

Hai bisogno di ottimizzare la resistenza alla corrosione del tuo materiale? KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per processi di trattamento termico, inclusi forni e sistemi ad atmosfera controllata. Sia che tu lavori con acciai inossidabili, leghe o materiali speciali, le nostre soluzioni ti aiutano a ottenere la microstruttura giusta per prestazioni superiori. Contatta oggi i nostri esperti per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Quali sono i vantaggi di un forno a vuoto? Ottieni purezza e controllo superiori nel trattamento termico

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale