Sì, assolutamente. La pirolisi è una forma di riciclo avanzato, o chimico, specificamente progettata per trattare le materie plastiche. Il processo utilizza alte temperature in un ambiente privo di ossigeno per scomporre la complessa struttura molecolare delle plastiche, riconvertendole nei loro componenti fondamentali: olio, gas e un residuo solido carbonioso (char).

La pirolisi trasforma efficacemente i rifiuti plastici, in particolare i tipi misti e contaminati non adatti al riciclo tradizionale, in preziose materie prime chimiche e combustibili. Tuttavia, la qualità dei prodotti e la fattibilità economica del processo dipendono fortemente dal tipo di plastica utilizzata e dalla sofisticazione della tecnologia.

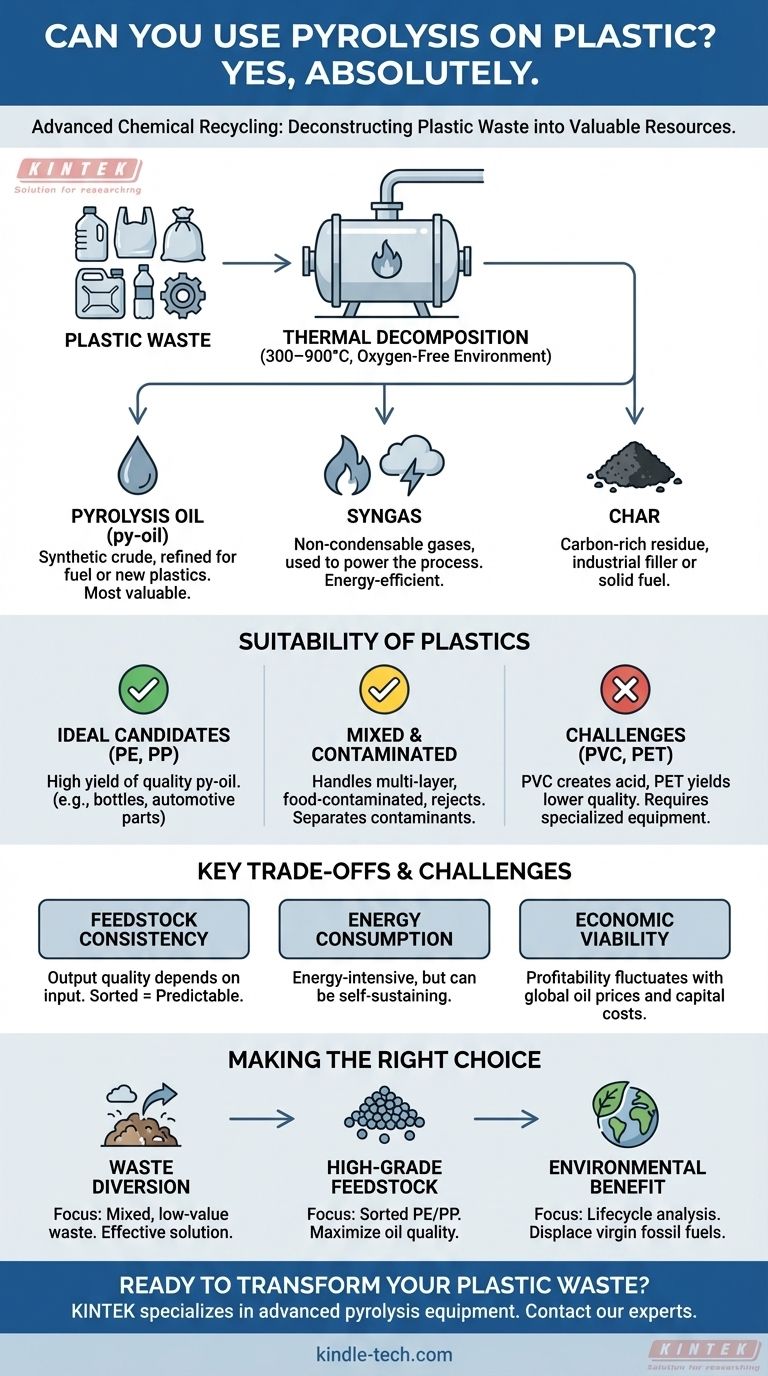

Come la pirolisi decostruisce la plastica

Il principio fondamentale: la decomposizione termica

La pirolisi non è combustione. È la decomposizione termica dei materiali a temperature elevate (tipicamente 300–900°C) in un'atmosfera inerte, ovvero un ambiente privo di ossigeno.

Senza ossigeno, le lunghe catene polimeriche che costituiscono la plastica non bruciano. Invece, si rompono, o "craccano", in molecole di idrocarburi più piccole e semplici.

Dai rifiuti solidi ai prodotti di valore

Questo processo di decomposizione produce tre prodotti principali:

- Olio di pirolisi (py-oil): Un olio grezzo sintetico liquido che può essere raffinato in diesel, benzina o utilizzato come materia prima per creare nuove plastiche. Questo è spesso il prodotto più prezioso.

- Syngas: Una miscela di gas non condensabili (come idrogeno, metano e monossido di carbonio) che viene tipicamente catturata e utilizzata per alimentare il reattore di pirolisi stesso, rendendo il processo più efficiente dal punto di vista energetico.

- Char: Un residuo solido ricco di carbonio (simile al nerofumo) che può essere utilizzato come riempitivo industriale, ammendante del suolo o come combustibile solido.

Perché è diverso dall'incenerimento

È fondamentale distinguere la pirolisi dall'incenerimento. L'incenerimento utilizza l'ossigeno per bruciare i rifiuti, rilasciando la loro energia sotto forma di calore e lasciando dietro di sé cenere. La pirolisi utilizza la mancanza di ossigeno per scomporre i rifiuti in nuove sostanze chimiche che possono essere utilizzate come materie prime.

Quali plastiche sono adatte alla pirolisi?

I candidati ideali: le poliolefine

Le plastiche come il Polietilene (PE), presente nei sacchetti e nelle bottiglie di plastica, e il Polipropilene (PP), presente nei contenitori e nei componenti automobilistici, sono materie prime ideali. La loro semplice struttura chimica produce un alto volume di olio di pirolisi di qualità.

Trattamento di plastiche miste e contaminate

Un grande vantaggio della pirolisi è la sua capacità di trattare flussi di rifiuti che paralizzano il riciclo meccanico. Questi includono:

- Imballaggi multistrato (come le buste per alimenti)

- Plastiche miste post-consumo

- Plastiche contaminate da cibo, carta o altri materiali

- Scarti provenienti da impianti di riciclo meccanico

Scomponendo il materiale al suo livello chimico di base, questi contaminanti vengono separati o incorporati nei prodotti meno preziosi, come char e gas.

La sfida con PVC e PET

Sebbene la pirolisi possa gestire flussi misti, alcune plastiche presentano delle sfide. Il Cloruro di polivinile (PVC) contiene cloro, che può formare acido cloridrico corrosivo durante il processo, richiedendo attrezzature specializzate e più costose per la neutralizzazione.

Allo stesso modo, le plastiche contenenti ossigeno come il Polietilene tereftalato (PET) producono un olio di qualità inferiore. Sebbene il trattamento di "plastiche miste contaminate con PET/PVC" sia tecnicamente possibile, spesso richiede sistemi più avanzati e pretrattamenti per gestire questi elementi problematici.

Comprendere i compromessi e le sfide

Consistenza della materia prima

Sebbene la pirolisi sia robusta, la qualità del prodotto finale è direttamente collegata alla qualità dell'input. Una materia prima costante di PE e PP selezionati produrrà un olio più prezioso e prevedibile rispetto a una miscela casuale di rifiuti plastici urbani.

Consumo energetico

La pirolisi è un processo ad alta intensità energetica. Il bilancio energetico netto del sistema è cruciale; deve produrre molta più energia nei suoi output (olio e gas) di quanta ne consumi per riscaldare il reattore. I sistemi moderni sono progettati per essere autosufficienti bruciando il proprio output di syngas.

Fattibilità economica

Il caso aziendale per la pirolisi dipende dal valore di mercato dei suoi prodotti. Gli alti costi di capitale per le attrezzature e le spese operative in corso devono essere compensati dalle entrate derivanti dalla vendita dell'olio di pirolisi e del char. Questa sostenibilità può fluttuare con i prezzi globali del petrolio.

Fare la scelta giusta per il tuo obiettivo

Quando si considera la pirolisi, l'obiettivo principale determinerà il tuo approccio.

- Se il tuo obiettivo principale è deviare dalla discarica i rifiuti plastici misti a basso valore: La pirolisi è una soluzione estremamente efficace, specialmente per i materiali che non possono essere selezionati o puliti per il riciclo tradizionale.

- Se il tuo obiettivo principale è produrre materie prime chimiche di alta qualità per nuove plastiche: Devi investire nella pre-selezione per creare una materia prima pulita e omogenea di poliolefine (PE e PP) per massimizzare la qualità dell'olio.

- Se il tuo obiettivo principale è massimizzare il beneficio ambientale: Devi eseguire un'analisi completa del ciclo di vita, considerando la fonte di energia per il processo, la gestione delle emissioni e assicurandoti che i prodotti finali sostituiscano i combustibili fossili vergini.

In definitiva, la pirolisi funge da potente percorso di riciclo chimico che completa i metodi tradizionali trasformando i rifiuti plastici complessi in una risorsa preziosa.

Tabella riassuntiva:

| Tipo di plastica | Idoneità alla pirolisi | Considerazioni chiave |

|---|---|---|

| Polietilene (PE), Polipropilene (PP) | Eccellente | Materia prima ideale; produce olio di alta qualità. |

| Plastiche miste/Contaminate | Buona | Gestisce materiali non adatti al riciclo meccanico. |

| PVC, PET | Impegnativo | Richiede attrezzature specializzate; può produrre risultati di qualità inferiore. |

Pronto a trasformare i tuoi rifiuti plastici in risorse preziose?

KINTEK è specializzata in attrezzature e materiali di consumo per la pirolisi avanzata per laboratori e impianti di riciclo. Le nostre soluzioni sono progettate per aiutarti a convertire in modo efficiente flussi di rifiuti plastici difficili in olio, gas e char redditizi. Sia che tu ti concentri sulla deviazione dei rifiuti o sulla produzione di materie prime di alta qualità, abbiamo l'esperienza e la tecnologia per supportare i tuoi obiettivi.

Contatta oggi i nostri esperti per discutere come i nostri sistemi di pirolisi possono migliorare le tue operazioni di riciclo e contribuire a un'economia circolare.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché il riscaldamento aumenta la temperatura? Comprendere la Danza Molecolare del Trasferimento di Energia

- Qual è il processo di ricottura dei tubi? Ottieni morbidezza e duttilità ottimali per la tua tubazione

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali