Sì, è assolutamente possibile utilizzare lo sputtering a radiofrequenza (RF) per i materiali conduttivi. Sebbene lo sputtering a radiofrequenza (RF) sia rinomato per la sua capacità unica di depositare materiali isolanti, è una tecnica altamente versatile che funziona perfettamente anche per depositare metalli, leghe e altri conduttori. Il suo meccanismo per generare il plasma è indipendente dal materiale, rendendolo un metodo di sputtering universale.

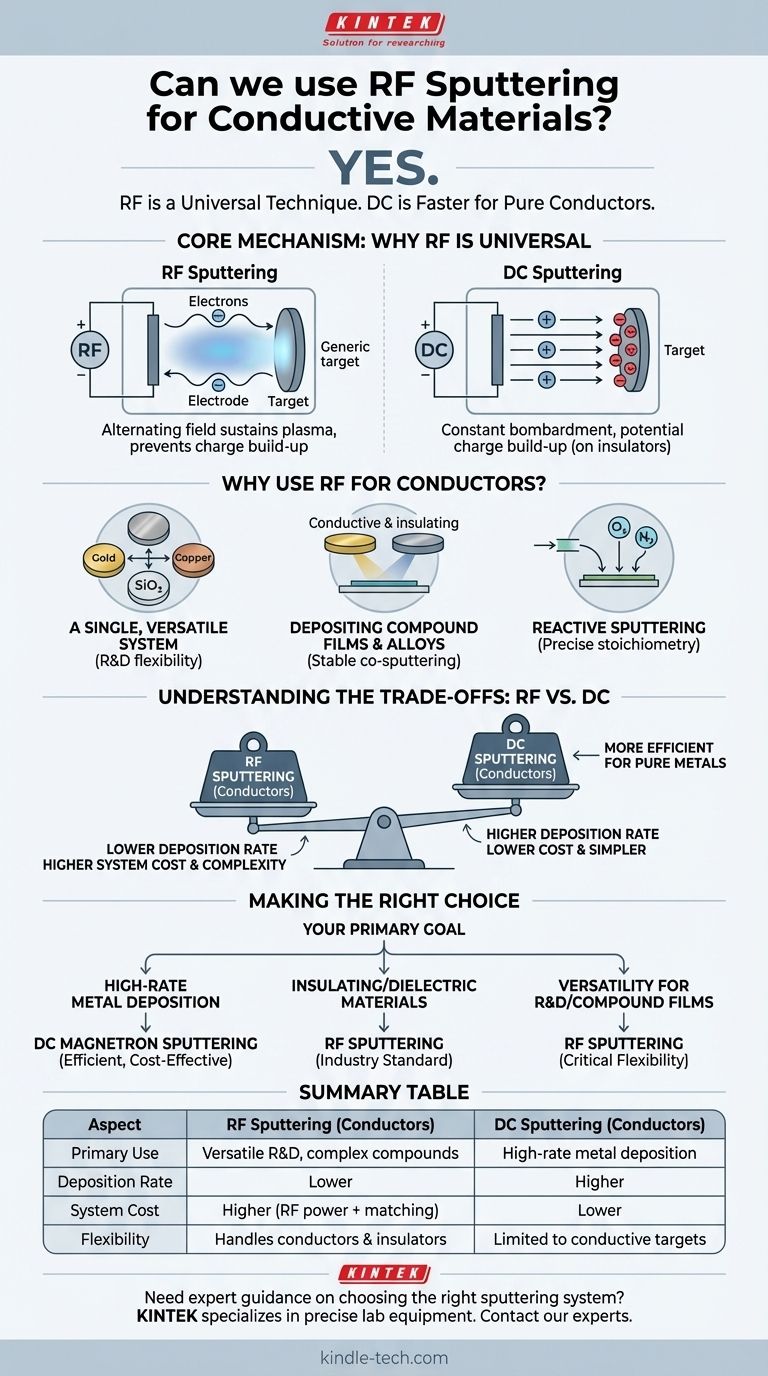

Il concetto centrale è che lo sputtering a RF è una tecnica di deposizione "tuttofare". Tuttavia, per i target puramente conduttivi, lo sputtering a DC tradizionale è spesso più veloce e più economico. La scelta tra RF e DC dipende dal fatto che tu abbia bisogno della massima versatilità per tutti i tipi di materiali o della massima efficienza per i soli conduttori.

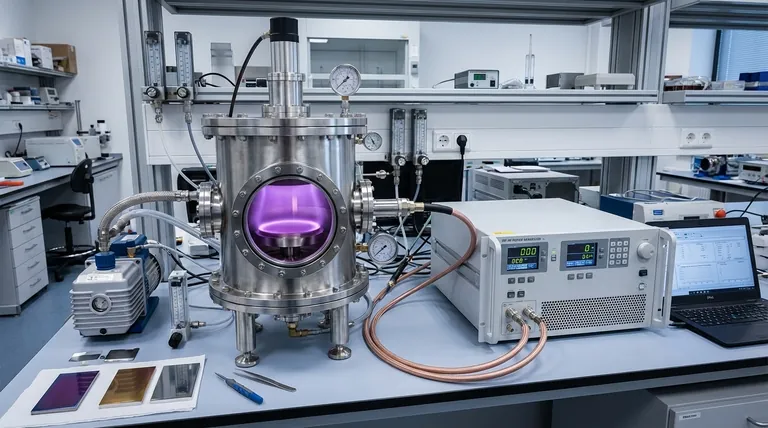

Il Meccanismo Centrale: Perché lo Sputtering a RF è Universale

Mantenere il Plasma con un Campo Alternato

La caratteristica distintiva dello sputtering a RF è l'uso di una sorgente di alimentazione a corrente alternata ad alta frequenza. Questo campo elettrico che commuta rapidamente accelera continuamente gli elettroni avanti e indietro all'interno della camera di processo.

Questi elettroni oscillanti collidono con atomi di gas neutri (tipicamente Argon), espellendo altri elettroni e creando un plasma stabile e autosufficiente. Gli ioni positivi provenienti da questo plasma vengono quindi accelerati verso il materiale target, bombardandolo ed espellendo atomi che si depositano sul substrato.

Aggirare il Problema dell'Accumulo di Carica

Il vantaggio principale del metodo RF, e la ragione per cui è essenziale per gli isolanti, è che previene l'accumulo di carica. Nello sputtering a DC, gli ioni positivi bombardano continuamente il target. Se il target è un isolante, non può dissipare questa carica positiva, che alla fine respinge gli ioni in arrivo e interrompe il processo di sputtering.

Il campo alternato dello sputtering a RF neutralizza efficacemente questo accumulo di carica sulla superficie del target durante ogni ciclo, consentendo lo sputtering continuo e stabile di materiali non conduttivi.

RF per Conduttori: Quando e Perché?

Sebbene un alimentatore a DC sia sufficiente per sputare un target conduttivo, ci sono scenari specifici in cui l'utilizzo di una sorgente RF è pratico e persino vantaggioso.

Un Singolo Sistema Versatile

Per i laboratori di ricerca e sviluppo, la flessibilità è fondamentale. Un sistema di sputtering a RF può depositare praticamente qualsiasi materiale, da metalli puri come oro e rame a composti dielettrici complessi come il biossido di silicio (SiO2).

Avere un unico sistema RF elimina la necessità di alimentatori DC separati, semplificando la configurazione delle apparecchiature e consentendo agli operatori di passare senza interruzioni dalla deposizione di conduttori a quella di isolanti.

Deposizione di Film Composti e Leghe

Lo sputtering a RF eccelle nei processi di deposizione più complessi. Quando si co-sputterano da più target — ad esempio, uno conduttivo e uno isolante — un alimentatore RF fornisce un ambiente di plasma stabile e affidabile per entrambi.

È anche ideale per lo sputtering reattivo, in cui viene introdotto un gas reattivo per formare un film composto sul substrato. Il controllo stabile del plasma offerto dai sistemi RF è vantaggioso per ottenere una stechiometria precisa nel film finale.

Comprendere i Compromessi: RF vs. DC per i Conduttori

L'utilizzo dello sputtering a RF per materiali conduttivi è perfettamente fattibile, ma comporta dei compromessi rispetto al metodo di sputtering a DC più tradizionale.

Velocità di Deposizione ed Efficienza

Per un semplice target conduttivo, lo sputtering magnetron a DC è generalmente più efficiente e raggiunge una maggiore velocità di deposizione. L'energia viene trasferita in modo diretto e continuo al target, portando a un processo di sputtering più energetico ed efficiente.

I sistemi RF, a causa della loro complessità e della natura dell'erogazione di potenza, spesso comportano velocità di deposizione inferiori a parità di potenza immessa quando si sputano metalli puri.

Complessità e Costo del Sistema

I sistemi di sputtering a RF sono intrinsecamente più complessi e costosi. Richiedono un alimentatore RF dedicato e una rete di adattamento di impedenza per trasferire efficacemente l'energia al plasma.

Al contrario, gli alimentatori DC sono più semplici, più robusti e significativamente meno costosi. Per le applicazioni industriali ad alto volume focalizzate esclusivamente sulla deposizione di metalli, lo sputtering a DC è quasi sempre la scelta più economica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la tecnica appropriata, devi allineare i punti di forza del metodo con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la deposizione ad alta velocità di metalli puri: Lo sputtering magnetron a DC è la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è la deposizione di materiali isolanti o dielettrici: Lo sputtering a RF è il metodo standard e necessario del settore.

- Se il tuo obiettivo principale è la versatilità per R&S o film composti complessi: Un sistema di sputtering a RF fornisce la flessibilità critica per gestire qualsiasi materiale di cui hai bisogno.

In definitiva, la tua scelta è una decisione strategica tra specializzazione e versatilità.

Tabella Riassuntiva:

| Aspetto | Sputtering a RF (per Conduttori) | Sputtering a DC (per Conduttori) |

|---|---|---|

| Uso Principale | R&S versatile, composti complessi | Deposizione di metalli ad alta velocità |

| Velocità di Deposizione | Inferiore | Superiore |

| Costo del Sistema | Superiore (alimentatore RF + rete di adattamento) | Inferiore |

| Flessibilità | Gestisce conduttori e isolanti | Limitato a target conduttivi |

Hai bisogno di una guida esperta per scegliere il sistema di sputtering giusto per il tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature di laboratorio precise e materiali di consumo per tutte le tue esigenze di deposizione. Sia che tu abbia bisogno della versatilità di un sistema RF per la R&S o dell'alta efficienza di un sistema DC per la produzione, i nostri esperti ti aiuteranno a ottimizzare i tuoi processi di film sottile.

Contatta oggi il nostro team per discutere la tua applicazione specifica e ottenere una soluzione su misura che massimizzi le prestazioni e il ROI del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Cella Elettrochimica Elettrolitica al Quarzo per Esperimenti Elettrochimici

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

Domande frequenti

- Quali sono i vantaggi di una pressa per compresse a punzone singolo? Massimizzare l'efficienza di ricerca e sviluppo con materiale minimo

- Qual è il vantaggio di una macchina per compresse a punzone singolo? Ideale per R&S a basso spreco e test di formulazione

- Qual è la differenza tra una pressa per compresse a punzone singolo e una rotativa? Scegli la macchina giusta per il tuo laboratorio o la tua produzione

- Cos'è una macchina comprimitrice a pugno singolo? Compressione di precisione per R&S e piccoli lotti

- Quali sono le diverse parti di una macchina comprimitrice a colpo singolo? Spiegazione dei componenti principali