In pratica, il rivestimento PVD è considerato permanente. Sebbene possa essere tecnicamente rimosso, il processo è estremamente difficile, distruttivo per il materiale sottostante e non paragonabile alla rimozione di un rivestimento convenzionale come la vernice. I metodi richiesti comportano la molatura o la lucidatura fisica del rivestimento, il che comporta anche la rimozione della superficie dell'oggetto stesso.

Il problema principale è che la Deposizione Fisica da Vapore (PVD) non è uno strato sopra la superficie; è un legame molecolare con la superficie. Pertanto, per rimuovere il rivestimento PVD, è necessario rimuovere il materiale originale a cui si è legato.

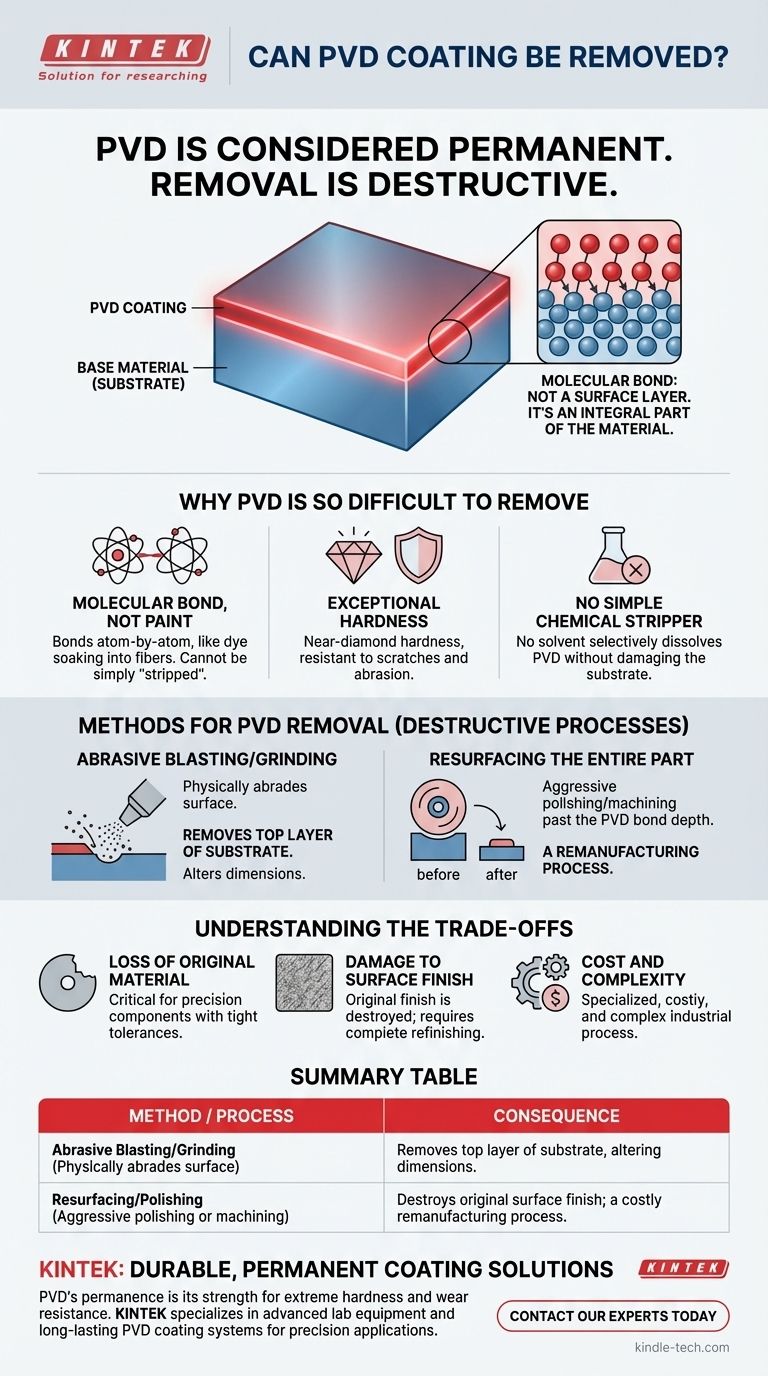

Perché il PVD è così difficile da rimuovere

La permanenza del PVD è il risultato diretto del suo processo di applicazione e delle sue proprietà fondamentali. Capire questo è fondamentale per apprezzare perché non può essere semplicemente "rimosso".

È un legame molecolare, non uno strato di vernice

Un rivestimento tradizionale, come la vernice o la verniciatura a polvere, si trova sopra il substrato. Il PVD è diverso.

Durante il processo PVD, un materiale viene vaporizzato sottovuoto e depositato sul substrato atomo per atomo. Questo crea un film estremamente sottile che si fonde e si lega alle molecole superficiali del materiale di base stesso.

È meno simile a una mano di vernice sul legno e più simile a una tintura che è penetrata nelle fibre del legno.

Durezza e durata eccezionali

I rivestimenti PVD sono apprezzati per la loro estrema durezza, che spesso si avvicina a quella del diamante. Ciò li rende incredibilmente resistenti a graffi, usura e abrasione.

Questa durezza intrinseca fa sì che la semplice frizione meccanica che consumerebbe altri rivestimenti abbia scarso o nessun effetto sul PVD.

Non esiste uno "sverniciatore" chimico semplice

Poiché il rivestimento PVD è legato atomicamente al metallo, non esiste un solvente chimico che possa dissolvere selettivamente il rivestimento senza attaccare e danneggiare anche il substrato sottostante.

Qualsiasi acido o agente chimico sufficientemente aggressivo da scomporre il film PVD causerebbe quasi certamente vaiolatura, corrosione o modifiche dimensionali al pezzo stesso.

Metodi per la rimozione del PVD (e le loro conseguenze)

Tentare di rimuovere un rivestimento PVD è un processo specializzato e aggressivo che dovrebbe essere considerato come ultima risorsa. Altera fondamentalmente il pezzo.

Sabbiatura o molatura abrasiva

Il metodo più comune è l'abrasione fisica della superficie fino alla scomparsa del rivestimento. Ciò può essere fatto con sabbiatura aggressiva, molatura o lucidatura pesante.

La conseguenza fondamentale è che non si sta solo rimuovendo il rivestimento; si sta rimuovendo lo strato superficiale del materiale substrato. Ciò modificherà le dimensioni del pezzo e la sua finitura superficiale originale.

Rifacimento dell'intera superficie del pezzo

Per un risultato uniforme, l'intero pezzo deve essere lucidato o lavorato aggressivamente fino a superare la profondità del legame PVD.

Questo è un processo di ricondizionamento, non una semplice rimozione. Richiede precisione ed è spesso più costoso e complesso del processo di rivestimento originale.

Comprendere i compromessi

La "permanenza" del PVD è uno dei suoi maggiori punti di forza, ma diventa una sfida significativa se è necessaria una modifica.

Perdita di materiale originale

Qualsiasi rimozione riuscita del PVD garantisce una perdita del materiale di base originale. Per i componenti di precisione in cui le tolleranze sono fondamentali, ciò può rendere il pezzo inutilizzabile.

Danneggiamento della finitura superficiale

La finitura superficiale originale, che sia lucida, spazzolata o opaca, verrà distrutta durante il processo di rimozione. Il pezzo dovrà essere completamente rifinito da uno stato grezzo.

Costo e complessità

La rimozione del PVD non è un'operazione fai-da-te. Richiede attrezzature industriali specializzate e competenza. Nella maggior parte degli scenari, è molto più pratico ed economico sostituire il pezzo piuttosto che tentare di sverniciarlo e rifinirlo.

Fare la scelta giusta per la tua applicazione

Il tuo approccio dovrebbe essere dettato dal tuo obiettivo. La permanenza del PVD è o una caratteristica principale o una limitazione critica, a seconda delle tue esigenze.

- Se la tua attenzione principale è la massima durata: considera la permanenza del PVD come un vantaggio chiave e progetta sapendo che la finitura è per la vita del pezzo.

- Se hai bisogno di rifinire o riparare un articolo rivestito in PVD: accetta che la rimozione sia un processo di ricondizionamento distruttivo e che creare un nuovo pezzo o rivestire nuovamente quello vecchio sia spesso la strada migliore.

- Se stai scegliendo una finitura e prevedi modifiche future: dovresti considerare il PVD come un passaggio finale e irreversibile ed esplorare altre opzioni di rivestimento se hai bisogno della possibilità di sverniciatura e riverniciatura facili.

In definitiva, dovresti considerare un rivestimento PVD come una modifica integrale e permanente del materiale stesso.

Tabella riassuntiva:

| Metodo | Processo | Conseguenza |

|---|---|---|

| Sabbiatura/Molatura abrasiva | Abrasione fisica della superficie | Rimuove lo strato superiore del substrato, alterando le dimensioni |

| Rifacimento/Lucidatura | Lucidatura o lavorazione aggressiva | Distrugge la finitura superficiale originale; un costoso processo di ricondizionamento |

Hai bisogno di una soluzione di rivestimento durevole e permanente per i tuoi componenti?

La permanenza del PVD è il suo più grande punto di forza per le applicazioni che richiedono estrema durezza e resistenza all'usura. In KINTEK, siamo specializzati in apparecchiature e materiali di consumo da laboratorio avanzati, inclusi sistemi di rivestimento PVD progettati per la precisione e la longevità. Le nostre soluzioni sono adattate per soddisfare le rigorose esigenze degli ambienti di laboratorio e industriali.

Lascia che ti aiutiamo a ottenere una finitura che duri per tutta la vita del tuo pezzo. Contatta oggi i nostri esperti per discutere come la nostra tecnologia PVD può avvantaggiare la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari