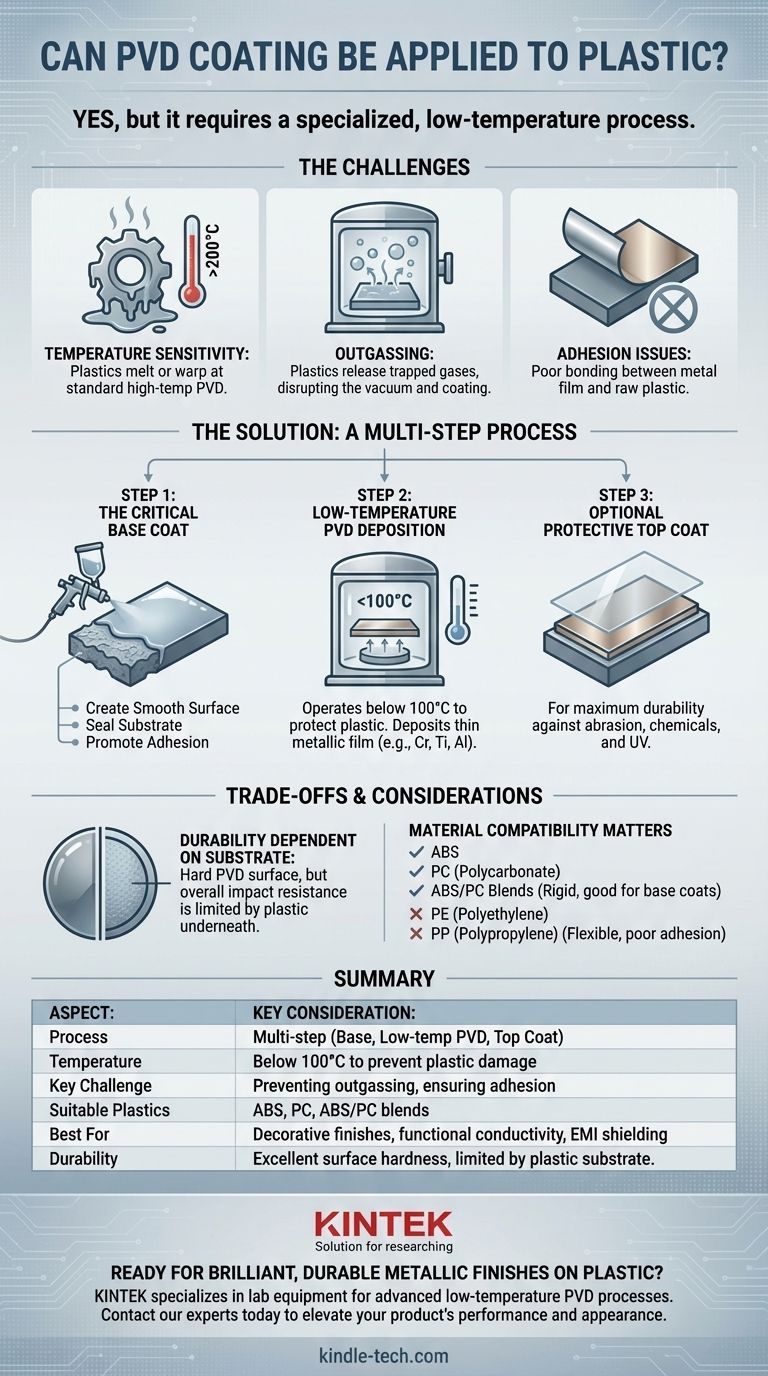

Sì, la deposizione fisica da vapore (PVD) può essere applicata con successo alla plastica, ma è un malinteso comune pensare che il processo sia lo stesso di quello per i metalli. L'applicazione del PVD sulla plastica richiede un approccio specializzato a bassa temperatura e una preparazione critica della superficie per superare i limiti intrinseci dei substrati polimerici, come il loro basso punto di fusione.

La sfida principale nell'applicare il PVD alle plastiche non è la deposizione in sé, ma preparare la plastica a sopravvivere all'ambiente sottovuoto e ad accettare il rivestimento. Il successo dipende quasi sempre dall'utilizzo di un processo PVD a bassa temperatura in combinazione con un primer appositamente formulato.

Perché Rivestire la Plastica è Fondamentalmente Diverso

Sebbene il PVD sia un processo a vista basato sul vuoto per tutti i materiali, i substrati plastici introducono sfide uniche che non sono presenti con metalli o ceramiche.

La Sfida della Temperatura

I processi PVD standard per utensili e parti metalliche spesso operano ad alte temperature (200-500°C) per garantire una forte adesione e una struttura del rivestimento densa.

La maggior parte delle plastiche comuni, come ABS o Policarbonato, si scioglierebbe, si deformerebbe o si degraderebbe a queste temperature, rendendo inadatto questo metodo tradizionale.

Il Problema del Degassamento (Outgassing)

Sotto l'alto vuoto richiesto per il PVD, le plastiche hanno la tendenza a degassare (outgas). Ciò significa che rilasciano gas intrappolati, umidità e altri composti volatili dall'interno del materiale.

Questo degassamento può disturbare il vuoto, contaminare la camera e impedire al rivestimento di formare uno strato pulito, uniforme e ben aderente.

Il Problema dell'Adesione

Una pellicola metallica PVD non forma naturalmente un forte legame chimico o meccanico con una superficie plastica grezza. Senza un'adeguata preparazione, è probabile che il rivestimento si sfaldi, si scheggi o fallisca i test di adesione di base.

La Soluzione: Un Processo Multi-Step

Per superare queste sfide, l'applicazione del PVD alla plastica non è tipicamente un singolo passaggio, ma una sequenza attentamente controllata.

Passaggio 1: Il Rivestimento di Base Critico

Prima di entrare nella camera PVD, la parte in plastica viene quasi sempre rivestita con una lacca o un primer induribile ai raggi UV. Questo strato di base è la chiave del successo.

Questo strato svolge tre funzioni critiche:

- Crea una Superficie Liscia: Riempie i pori microscopici e le imperfezioni della plastica, fornendo una finitura simile al vetro per lo strato PVD.

- Sigilla il Substrato: Agisce come una barriera, impedendo alla plastica di degassare sotto vuoto.

- Promuove l'Adesione: È specificamente formulato per aderire saldamente sia al substrato plastico sottostante che al film PVD metallico sovrastante.

Passaggio 2: Deposizione PVD a Bassa Temperatura

Una volta applicato e indurito lo strato di base, la parte viene posta nella camera PVD. Viene utilizzato un processo PVD a bassa temperatura, come lo sputtering.

Questi processi operano a temperature ben al di sotto dei 100°C, garantendo che né il substrato plastico né lo strato di base vengano danneggiati durante la deposizione. Questo deposita il sottile film metallico (come cromo, titanio o alluminio) sulla superficie preparata.

Passaggio 3 (Opzionale): Il Rivestimento Protettivo Superiore

Per le applicazioni che richiedono la massima durata contro abrasione, agenti chimici o esposizione ai raggi UV, è possibile applicare un rivestimento superiore trasparente finale (spesso un altro acrilico o lacca induribile ai raggi UV) sopra lo strato PVD.

Comprendere i Compromessi e i Limiti

Sebbene efficace, questo processo presenta considerazioni che differiscono dal rivestimento diretto su metallo.

La Durabilità Dipende dal Substrato

Un rivestimento PVD è eccezionalmente duro, ma è anche eccezionalmente sottile (pochi micron). La sua durabilità complessiva e la resistenza agli urti sono in ultima analisi limitate dalla durezza del materiale sottostante.

Una parte in plastica rivestita in PVD avrà un'eccellente durezza superficiale per la resistenza all'abrasione, ma si ammaccerà o deformerà comunque come plastica in caso di impatto forte.

La Compatibilità del Materiale è Importante

Alcune plastiche sono più adatte a questo processo. Materiali come ABS, PC (Policarbonato) e miscele ABS/PC sono comunemente usati perché sono rigidi e accettano bene i rivestimenti di base.

Le plastiche più morbide o flessibili come il Polietilene (PE) o il Polipropilene (PP) sono molto più difficili da rivestire a causa della scarsa adesione e generalmente non sono candidati adatti.

Complessità e Costo del Processo

La natura multi-step — che richiede uno strato di base, PVD a bassa temperatura specializzato e potenzialmente uno strato superiore — rende il processo più complesso e spesso più costoso rispetto all'applicazione del PVD direttamente su un componente metallico.

Fare la Scelta Giusta per il Tuo Progetto

Utilizza questa guida per determinare se il PVD è la soluzione giusta per il tuo componente in plastica.

- Se la tua priorità principale è una finitura decorativa di pregio: Questo processo è un'ottima scelta per ottenere un aspetto metallico brillante, durevole e uniforme su parti in plastica per applicazioni automobilistiche, cosmetiche o di elettronica di consumo.

- Se la tua priorità principale è l'estrema resistenza all'usura: Riconosci che, sebbene la superficie sarà altamente resistente ai graffi, la durabilità complessiva della parte è limitata dalla plastica sottostante. Non farà sì che una parte in plastica si comporti come una parte in acciaio.

- Se la tua priorità principale è la conduttività funzionale o la schermatura EMI: Il PVD a bassa temperatura è un metodo altamente efficace per applicare uno strato conduttivo sottile e uniforme su geometrie plastiche complesse.

Comprendendo questo approccio specializzato, puoi sfruttare con successo il PVD per migliorare le prestazioni e l'aspetto dei componenti in plastica.

Tabella Riassuntiva:

| Aspetto | Considerazione Chiave |

|---|---|

| Processo | Multi-step: Rivestimento di base, PVD a bassa temperatura, rivestimento superiore opzionale |

| Temperatura | Deve essere inferiore a 100°C per prevenire danni alla plastica |

| Sfida Principale | Prevenire il degassamento e garantire l'adesione |

| Plastiche Adatte | ABS, Policarbonato (PC), miscele ABS/PC |

| Ideale Per | Finiture decorative, conduttività funzionale, schermatura EMI |

| Durabilità | Eccellente durezza superficiale, ma limitata dal substrato plastico |

Pronto a ottenere una finitura metallica brillante e durevole sui tuoi componenti in plastica?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per processi di rivestimento avanzati come il PVD a bassa temperatura. Che tu stia sviluppando nuovi prodotti nei settori automobilistico, dell'elettronica di consumo o cosmetico, le nostre soluzioni possono aiutarti a garantire precisione, qualità ed efficienza nelle tue applicazioni di rivestimento.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche sfide di rivestimento della plastica e aiutarti a elevare le prestazioni e l'aspetto del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura