Introduzione all'analisi spettrale XRF

Applicazioni e tipi di campioni

L'analisi spettrale a fluorescenza di raggi X (XRF) è una tecnica versatile utilizzata in diversi campi, tra cui la geologia, la metallurgia, le scienze ambientali, l'industria chimica e la scienza dei materiali. Questo metodo è in grado di analizzare un'ampia gamma di tipi di campioni, come solidi grumosi, polveri e liquidi. Tra questi, le polveri sono quelle analizzate più frequentemente a causa della loro prevalenza in molti campioni industriali e naturali, tra cui cemento, carbone e polvere.

La versatilità della XRF nel trattare diversi tipi di campioni è particolarmente vantaggiosa nei settori in cui l'omogeneità e la consistenza sono fondamentali. Per esempio, nell'industria del cemento, l'analisi di campioni di polvere assicura che i processi di controllo della qualità siano rigorosi e precisi. Allo stesso modo, nel monitoraggio ambientale, la capacità di analizzare campioni di polvere aiuta a valutare la qualità dell'aria e a identificare potenziali inquinanti.

Nel campo della geologia, la XRF viene utilizzata per analizzare campioni di rocce e minerali, spesso sotto forma di polveri. Questo è fondamentale per comprendere la composizione delle formazioni geologiche e per l'esplorazione mineraria. In metallurgia, l'analisi delle polveri metalliche è essenziale per il controllo di qualità nella produzione di leghe e altri materiali.

L'uso dell'XRF nell'industria chimica si estende all'analisi delle materie prime e dei prodotti finiti, dove le polveri sono comunemente presenti. Ciò garantisce che le composizioni chimiche siano conformi alle specifiche richieste, mantenendo così la qualità e la sicurezza del prodotto.

Nel complesso, l'uso diffuso dell'analisi spettrale XRF in questi diversi settori sottolinea la sua importanza come tecnica analitica affidabile ed efficiente.

Importanza del campionamento dei campioni di polvere

Il campionamento dei campioni di polvere è indispensabile nell'analisi spettrale XRF, in particolare quando si tratta di solidi di forma irregolare che devono essere frantumati in polvere o quando i liquidi devono essere solidificati per l'analisi. L'uniformità e la consistenza del campione di polvere influenzano direttamente l'accuratezza e l'affidabilità dei risultati XRF.

Nei casi in cui il campione originale è un solido di forma irregolare, il processo di frantumazione in polvere fine garantisce l'omogeneità del campione, riducendo così gli errori associati a una composizione non uniforme. Questa omogeneizzazione è fondamentale per ottenere spettri XRF coerenti e riproducibili. Allo stesso modo, quando si tratta di campioni liquidi, la solidificazione attraverso metodi come la liofilizzazione o la precipitazione chimica consente di ottenere lo stesso livello di precisione nell'analisi dei solidi in polvere.

L'importanza di un corretto campionamento dei campioni in polvere si estende alle tecniche di preparazione stesse. Ad esempio, la frantumazione e la macinazione dei campioni fino a raggiungere una dimensione specifica delle particelle, in genere circa 20 μm, è una fase fondamentale che garantisce la preparazione del campione per l'analisi XRF. Questa preparazione meticolosa non solo aumenta la sensibilità analitica, ma riduce anche il potenziale di errori legati al campione.

Inoltre, la scelta degli anelli di tabletting, in plastica, alluminio o acciaio, gioca un ruolo significativo nella qualità finale del campione di polvere. Ogni tipo di anello ha i suoi vantaggi e le sue considerazioni, come la pressione richiesta e la densità del campione risultante, che possono influire sui limiti di rilevamento dei diversi elementi. Pertanto, la comprensione e l'applicazione delle corrette tecniche di campionamento e preparazione sono essenziali per ottenere risultati ottimali nell'analisi spettrale XRF.

Metodi di analisi dei campioni di polvere

Metodo di compattazione della polvere

Il metodo di compattazione della polvere è una tecnica semplice, rapida ed economica, ideale per gestire carichi di lavoro analitici estesi e per l'analisi di elementi in traccia. Questo metodo comprende diverse fasi critiche, che iniziano con l'essiccazione e la tostatura della polvere per rimuovere qualsiasi umidità o componente volatile. Successivamente, la polvere viene sottoposta a un processo meticoloso di miscelazione e macinazione per garantire omogeneità e consistenza.

La compattazione della polvere comporta la pressatura e la compressione della miscela nella forma o nello stampo desiderato. Questa fase è fondamentale perché aumenta significativamente la densità del prodotto riducendo i potenziali vuoti. La forma risultante, nota come green compact, indica che il pezzo è stato modellato attraverso il processo di compattazione. La pressione applicata durante la compattazione varia da 80 MPa a 1600 MPa, e il requisito specifico dipende dalle proprietà della polvere metallica. Ad esempio, le polveri più morbide richiedono in genere pressioni comprese tra 100 MPa e 350 MPa, mentre i metalli più duri come l'acciaio e il ferro necessitano di pressioni comprese tra 400 MPa e 700 MPa.

| Tipo di polvere | Intervallo di pressione di compattazione (MPa) |

|---|---|

| Polveri morbide | 100 - 350 |

| Metalli duri | 400 - 700 |

Il processo di compattazione non è solo essenziale per la formatura, ma anche per preparare la polvere alla successiva sinterizzazione. Anche se il compattato verde si forma sotto estrema pressione, non è ancora abbastanza resistente per l'uso. La sinterizzazione, la fase successiva, prevede il riscaldamento del compatto verde ad alte temperature per creare un legame permanente tra le particelle di metallo. L'atmosfera controllata durante la sinterizzazione, arricchita di carbonio, garantisce un ambiente neutro o carbonizzante, che in ultima analisi determina le proprietà dei materiali sinterizzati.

Anche la compattazione della polvere è fondamentale per la creazione di materiali compositi. Utilizzando una pressa idraulica, gli ingegneri possono comprimere la polvere in varie forme, ottenendo materiali resistenti e leggeri. Questa versatilità rende la compattazione della polvere uno strumento indispensabile per ricercatori e scienziati nello sviluppo di nuovi materiali compositi.

Fasi della compattazione delle polveri

Il processo di compattazione della polvere prevede diverse fasi critiche, ognuna delle quali contribuisce alla qualità finale del campione per l'analisi di fluorescenza a raggi X (XRF). Il processo inizia contablatura diretta della polverein cui la polvere finemente macinata viene compressa direttamente nella forma desiderata senza alcun additivo. Questo metodo è semplice, ma non sempre produce la massima densità o uniformità.

Per ottenere risultati più controllati e uniformi,tabletting con diluizione della polvere di diluizione della polvere. In questa fase, la polvere viene mescolata con un diluente per garantire una distribuzione più omogenea, che può migliorare significativamente l'accuratezza dell'analisi XRF. La scelta del diluente dipende dalle proprietà del campione e dai requisiti specifici dell'analisi.

Un altro aspetto essenziale della compattazione delle polveri è l'uso dileganti. I leganti più comuni sono l'acido borico, la metilcellulosa, il polietilene, la paraffina e l'amido. Il ruolo di questi leganti è quello di aumentare la coesività della polvere, garantendo che il campione compattato mantenga la sua forma e non si sbricioli durante l'analisi. La quantità di legante aggiunto è cruciale; una quantità troppo bassa può dare luogo a una compattazione debole, mentre una quantità eccessiva può influire sul limite di rilevamento degli elementi leggeri, alterando potenzialmente i risultati dell'analisi.

La pressione di compattazione gioca un ruolo fondamentale in questo processo e varia tipicamente da 80 MPa a 1600 MPa. La pressione richiesta varia a seconda del tipo di polvere metallica da compattare. Ad esempio, le polveri più morbide possono richiedere una pressione compresa tra 100 MPa e 350 MPa, mentre i metalli più duri come l'acciaio e il ferro necessitano di pressioni comprese tra 400 MPa e 700 MPa. La pressione applicata correttamente non solo riduce i vuoti, ma aumenta anche in modo significativo la densità del prodotto, dando vita a un compatto più resistente e stabile.

Il processo di compattazione può essere ulteriormente migliorato utilizzando tecniche specializzate, come lala pressatura isostatica. Questo metodo prevede l'applicazione di una pressione da più direzioni attraverso un mezzo liquido o gassoso che circonda la parte compattata, garantendo una compattazione uniforme e una maggiore densità del compatto verde.

In sintesi, il processo di compattazione delle polveri è un'operazione dalle molteplici sfaccettature che comporta un'attenta considerazione della tabellazione diretta, della tabellazione per diluizione, dell'uso del legante e della pressione di compattazione appropriata. Ogni fase viene eseguita meticolosamente per garantire che il campione finale compattato sia adatto a un'analisi XRF accurata e affidabile.

Tecniche di preparazione del campione

Frantumazione e macinazione

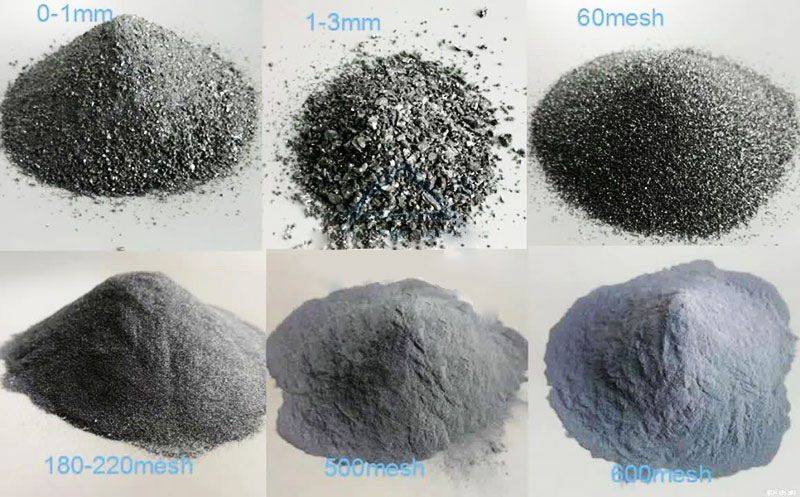

Il processo di preparazione dei campioni per l'analisi spettrale in fluorescenza a raggi X (XRF) inizia spesso con la frantumazione e la macinazione, una fase cruciale che assicura che il campione sia in una forma adatta per un'analisi accurata. In genere, i campioni vengono frantumati fino a raggiungere una dimensione delle particelle di 74 μm o meno, con risultati ottimali ottenuti a circa 20 μm. Questa riduzione delle dimensioni delle particelle è essenziale per omogeneizzare il campione e garantire una distribuzione uniforme degli elementi, fondamentale per ottenere misure XRF precise.

Per ottenere le dimensioni desiderate delle particelle si possono utilizzare diversi metodi:

- Mortai e pestelli: Tradizionali e manuali, questi strumenti sono utili per la frantumazione e la macinazione preliminare, soprattutto per piccole quantità di campione.

- Mulini a vibrazione meccanica: Questi dispositivi utilizzano vibrazioni meccaniche per macinare i campioni in modo efficiente, rendendoli adatti a campioni di dimensioni medio-grandi.

- Mulini a sfere: Molto efficaci per la macinazione di campioni in particelle fini, i mulini a sfere utilizzano l'impatto e l'attrito delle sfere di macinazione per ridurre le dimensioni del campione al livello richiesto.

La scelta del metodo di macinazione dipende dalle dimensioni del campione, dalla durezza e dai requisiti specifici dell'analisi. Indipendentemente dal metodo utilizzato, il raggiungimento di una distribuzione uniforme delle dimensioni delle particelle è fondamentale per garantire l'affidabilità e l'accuratezza dei risultati XRF.

Attrezzatura per il campionamento a pressione

Le presse idrauliche manuali o elettriche sono strumenti essenziali nel processo di modellamento dei campioni di polvere in forme standardizzate per l'analisi spettrale a fluorescenza di raggi X (XRF). Queste presse sono utilizzate per compattare i campioni di polvere in tazze di alluminio, anelli di alluminio o anelli di plastica/acciaio, garantendo uniformità e coerenza nel processo di preparazione del campione. La scelta tra presse manuali ed elettriche dipende spesso dalla scala dell'operazione e dai requisiti specifici dell'analisi.

Le pressioni comuni applicate durante il processo di tabletting variano da 10 a 40 tonnellate, sufficienti per ottenere la densità e la stabilità necessarie nei campioni di polvere. La pressione viene in genere applicata per un tempo di mantenimento che varia da 10 a 60 secondi, consentendo alla polvere di consolidarsi correttamente senza causare stress o deformazioni eccessive. L'applicazione controllata della pressione assicura che le compresse risultanti siano uniformi in termini di dimensioni e densità, il che è fondamentale per un'analisi XRF accurata e riproducibile.

Oltre alla pressione e al tempo di mantenimento, anche il tipo di anello utilizzato (plastica, alluminio o acciaio) può influenzare la qualità della compressa. Ogni tipo di anello ha i suoi vantaggi e viene scelto in base alle proprietà specifiche del campione e ai requisiti analitici. Ad esempio, gli anelli in alluminio sono spesso preferiti per le loro proprietà di leggerezza e resistenza alla corrosione, mentre gli anelli in acciaio offrono maggiore durata e resistenza. Gli anelli in plastica, invece, sono spesso utilizzati per la facilità di manipolazione e l'economicità, soprattutto nelle operazioni su larga scala.

L'uso di presse idrauliche nella preparazione dei campioni non è solo efficiente, ma anche fondamentale per mantenere l'integrità dei campioni. Applicando una pressione e tempi di mantenimento costanti, queste presse aiutano a ridurre al minimo la variabilità delle pastiglie ottenute, migliorando così l'accuratezza e l'affidabilità dell'analisi spettrale XRF. Questo approccio meticoloso alla preparazione dei campioni garantisce che i dati ottenuti dall'analisi siano precisi e rappresentativi del materiale del campione originale.

Tipi di anelli di tabletting

Anelli di tabletting in plastica

Gli anelli di plastica sono una scelta popolare per il tabletting dei campioni di polvere nell'analisi spettrale a fluorescenza di raggi X (XRF) grazie alla loro versatilità e facilità d'uso. Questi anelli sono tipicamente realizzati in materiali come il polietilene o il polipropilene, che sono chimicamente inerti e resistenti alle pressioni e alle condizioni incontrate durante il processo di tabletting.

Vantaggi degli anelli in plastica

- Economico: Gli anelli in plastica sono generalmente più convenienti rispetto a quelli in alluminio o in acciaio e rappresentano quindi una scelta economica per i laboratori con un'elevata produzione di campioni.

- Leggerezza: La loro leggerezza semplifica la manipolazione e riduce lo sforzo fisico degli operatori, soprattutto durante le attività ripetitive.

- Non reattivi: Essendo chimicamente inerti, gli anelli di plastica non reagiscono con i campioni di polvere, garantendo l'integrità dei risultati delle analisi.

Applicazione nel processo di tabletting

Gli anelli di plastica sono utilizzati nel metodo di compattazione delle polveri, in cui il campione di polvere viene compresso in una compressa uniforme. Il processo prevede diverse fasi:

- Preparazione della polvere: Il campione di polvere viene prima frantumato e macinato fino a ottenere una granulometria fine, in genere intorno ai 20 μm, per garantire l'omogeneità.

- Caricamento dell'anello: La polvere preparata viene quindi caricata con cura nell'anello di plastica, assicurando una distribuzione uniforme per evitare variazioni di densità nella compressa finale.

- Compressione: Utilizzando una pressa idraulica manuale o elettrica, la polvere viene compressa sotto una pressione controllata, solitamente compresa tra 10 e 40 tonnellate. La pressione viene mantenuta per un tempo di mantenimento specifico, in genere compreso tra 10 e 60 secondi, per ottenere la densità desiderata della compressa.

- Espulsione: Una volta completato il processo di tablatura, l'anello di plastica viene rimosso con cura dalla pressa e la compressa compressa compressa viene espulsa per ulteriori analisi.

Considerazioni

- Sensibilità alla pressione: Sebbene gli anelli in plastica siano resistenti, sono più sensibili alla pressione rispetto agli anelli in metallo. Gli operatori devono assicurarsi che la pressione applicata non superi la tolleranza dell'anello per evitare deformazioni o rotture.

- Pulizia e manutenzione: Gli anelli in plastica devono essere puliti regolarmente per rimuovere eventuali residui di polvere e prevenire la contaminazione incrociata tra i campioni. Sono anche più facili da pulire rispetto agli anelli in metallo, che a volte possono trattenere i residui.

In sintesi, gli anelli in plastica offrono una soluzione economica, leggera e non reattiva per tabulare i campioni di polvere nell'analisi spettrale XRF, rendendoli una scelta preferenziale in molti laboratori.

Tabletting con anelli di alluminio

Gli anelli di alluminio sono la scelta preferita per tabulare i campioni di polvere nell'analisi spettrale a fluorescenza di raggi X (XRF) grazie alla loro eccellente conduttività e resistenza alla corrosione. Questi anelli sono in genere realizzati in alluminio di elevata purezza, per garantire una contaminazione elementare minima durante il processo di tabletting. L'uso di anelli di alluminio consente di creare compresse uniformi e dense, fondamentali per un'analisi XRF accurata e riproducibile.

Quando si preparano campioni di polvere per l'analisi XRF, la scelta del materiale dell'anello di tabletting è importante. Gli anelli in alluminio offrono diversi vantaggi rispetto ad altri materiali come la plastica e l'acciaio. Ad esempio, l'elevata conducibilità termica dell'alluminio garantisce che la tavoletta rimanga stabile sotto i raggi X ad alta energia utilizzati nell'analisi XRF, impedendo qualsiasi potenziale deformazione termica o incrinatura.

Inoltre, gli anelli di alluminio sono relativamente leggeri e facili da maneggiare, rendendo il processo di tablatura più efficiente e meno impegnativo. Il processo di utilizzo degli anelli di alluminio prevede il riempimento dell'anello con una quantità di campione in polvere misurata con precisione, l'applicazione di una pressione per compattare la polvere e quindi la rimozione accurata della compressa formata. Questo metodo garantisce che il campione sia compresso in modo uniforme, con conseguente migliore risoluzione spettrale e limiti di rilevazione più bassi per gli elementi in traccia.

In sintesi, gli anelli di alluminio rappresentano una soluzione affidabile ed efficace per la tablatura dei campioni di polvere nell'analisi XRF, offrendo una combinazione di conduttività, stabilità e facilità d'uso difficilmente eguagliabile con altri materiali.

Tabletting con anelli in acciaio

L'uso di anelli in acciaio per la tablatura è un processo meticoloso progettato per garantire l'integrità e l'uniformità dei campioni di polvere per l'analisi spettrale a fluorescenza di raggi X (XRF). Gli anelli in acciaio sono particolarmente apprezzati per la loro durata e la capacità di resistere a pressioni più elevate, essenziali per creare compresse dense e omogenee adatte ad analisi precise.

Fasi della tablatura degli anelli in acciaio

-

Selezione degli anelli in acciaio: La prima fase consiste nel selezionare gli anelli di acciaio appropriati in base alle dimensioni del campione e allo spessore desiderato della compressa. Gli anelli in acciaio sono disponibili in vari diametri e altezze, per consentire la personalizzazione in base alle specifiche esigenze analitiche.

-

Preparazione del campione: Il campione di polvere viene preparato macinandolo fino a raggiungere una consistenza fine, in genere inferiore a 74 μm. Questo assicura che le particelle siano distribuite uniformemente all'interno dell'anello, il che è fondamentale per un'analisi XRF accurata.

-

Caricamento dell'anello: La polvere preparata viene caricata con cura nell'anello di acciaio. Questo processo richiede precisione per evitare la formazione di sacche d'aria, che possono causare incongruenze nella compressa finale.

-

Applicazione della pressione: Una pressa idraulica viene utilizzata per applicare pressione alla polvere all'interno dell'anello d'acciaio. La pressione varia in genere da 10 a 40 tonnellate, con tempi di mantenimento da 10 a 60 secondi. La pressione e il tempo di mantenimento sono fattori critici che influenzano la densità e l'omogeneità della compressa.

-

Rimozione e ispezione: Una volta rilasciata la pressione, la compressa viene rimossa con cura dall'anello d'acciaio. La compressa viene quindi ispezionata per individuare eventuali difetti, come crepe o superfici irregolari. Le compresse difettose vengono scartate per garantire l'affidabilità dell'analisi.

Vantaggi della tablatura ad anello in acciaio

- Durata: Gli anelli in acciaio sono altamente resistenti all'usura e sono quindi ideali per l'uso ripetuto in ambienti ad alta pressione.

- Tolleranza alla pressione: Possono sopportare pressioni più elevate rispetto agli anelli in plastica o in alluminio, dando luogo a compresse più dense e uniformi.

- Precisione: Le dimensioni precise degli anelli in acciaio assicurano uno spessore e un diametro costante della compressa, fondamentale per ottenere misurazioni XRF accurate.

Seguendo questi passaggi e sfruttando i vantaggi degli anelli in acciaio, gli analisti possono produrre compresse di alta qualità, essenziali per ottenere dati spettrali XRF affidabili e precisi.

Prodotti correlati

- Pressa per pastiglie di polvere per anello in plastica per laboratorio XRF & KBR per FTIR

- Pressa da banco per anelli in acciaio XRF & KBR per pellet di polvere per FTIR

- Presse Idraulica Automatica da Laboratorio per Pastiglie XRF & KBR

- Stampo per pressatura di pellet di polvere di acido borico XRF per uso di laboratorio

- Portacampioni XRD Diffraattometro a Raggi X Vetrino per Polveri

Articoli correlati

- Guida completa alla pressatura di pellet XRF con una pressa idraulica automatica KinTek

- Preparazione efficace dei campioni per l'analisi XRF con il metodo dei pellet pressati

- Pressatura di campioni di polvere e stampaggio di film polimerici: Una guida completa

- Funzionamento della pressa per pellet automatica da laboratorio xrf

- Pellettizzazione XRF per campioni solidi Suggerimenti e trucchi