Introduzione ai rivestimenti decorativi

Applicazioni e vantaggi

Le tecnologie di deposizione ad arco catodico sottovuoto e di sputtering di magnetron hanno rivoluzionato l'industria dei rivestimenti, offrendo un'alternativa superiore ai metodi tradizionali di galvanizzazione e verniciatura a forno.Queste tecniche avanzate vengono impiegate per rivestire un'ampia gamma di prodotti, tra cui telefoni cellulari, orologi e articoli sanitari, con strati di pellicola colorata che vantano notevoli proprietà.

Uno dei principali vantaggi di questi rivestimenti è la loro elevata durezza .Questa caratteristica aumenta la durata dei prodotti rivestiti, rendendoli più resistenti ai graffi e all'usura.Inoltre, i rivestimenti presentano un'eccezionale luminosità e fornisce una finitura visivamente accattivante che si distingue in contesti sia estetici che funzionali.

La resistenza alla corrosione è un altro vantaggio significativo.I rivestimenti formati attraverso la deposizione ad arco catodico sotto vuoto e lo sputtering di magnetron sono progettati per resistere a condizioni ambientali difficili, garantendo che i prodotti mantengano la loro integrità e il loro aspetto nel tempo.Ciò è particolarmente importante per articoli come i sanitari, che sono spesso esposti all'umidità e ai detergenti chimici.

Inoltre, questi rivestimenti offrono maggiore durata rispetto alle loro controparti convenzionali.La longevità del rivestimento fa sì che i prodotti mantengano le loro caratteristiche protettive e decorative per un periodo più lungo, riducendo la necessità di frequenti sostituzioni o riparazioni.Ciò consente non solo di risparmiare sui costi, ma anche di contribuire a un processo produttivo più sostenibile.

In sintesi, le applicazioni delle tecnologie di deposizione ad arco catodico sotto vuoto e di sputtering di magnetron si estendono a diversi settori industriali, offrendo rivestimenti non solo esteticamente accattivanti ma anche altamente funzionali.La durezza, la luminosità, la resistenza alla corrosione e la durata superiori di questi rivestimenti li rendono la scelta ideale per un'ampia gamma di prodotti.

Obiettivi comuni e formazione del colore

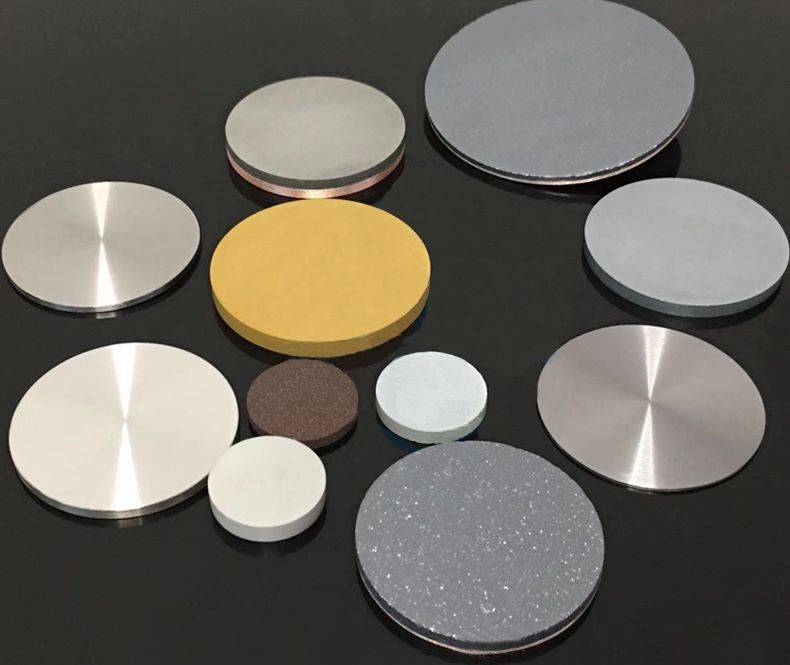

Nel campo dei rivestimenti decorativi, la scelta dei target di sputtering gioca un ruolo fondamentale nel determinare i risultati estetici e funzionali finali.I target comunemente utilizzati sono cromo, titanio, zirconio, carbonio e leghe di titanio e alluminio.Ognuno di questi materiali offre proprietà uniche, che consentono di creare una vasta gamma di colori e finiture.

Il cromo, ad esempio, è famoso per la sua capacità di produrre rivestimenti sia duri che decorativi.Il primo offre un'eccezionale durezza e resistenza all'usura, mentre il secondo fornisce una finitura lucida e a specchio.Il titanio, invece, è spesso utilizzato per migliorare la resistenza all'usura della superficie e può essere manipolato per ottenere varie tonalità, come il grigio titanio, il grigio canna di fucile e il nero, grazie all'interazione con gas come l'azoto e l'ossigeno.

Gli obiettivi in zirconio sono particolarmente apprezzati per la loro capacità di imitare l'aspetto dell'oro, il che li rende i preferiti nelle applicazioni decorative di alto livello come i sanitari di lusso.Le mire di carbonio, in particolare la grafite, sono fondamentali per ottenere rivestimenti neri profondi e ricchi, non solo di grande impatto visivo ma anche di grande durata.Infine, i target in lega di titanio e alluminio combinano i punti di forza di entrambi i metalli, offrendo proprietà protettive e di resistenza all'usura superiori, particolarmente vantaggiose per il rivestimento decorativo di prodotti elettronici e utensili da taglio.

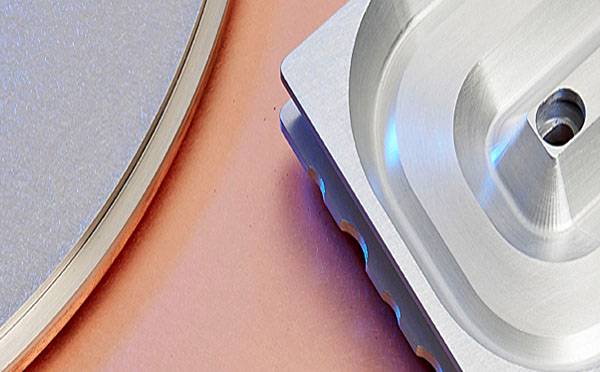

La formazione di questi diversi colori è in gran parte guidata da reazioni chimiche tra i materiali di destinazione e gas specifici come azoto, ossigeno e acetilene.Queste reazioni innescano cambiamenti nella struttura molecolare del rivestimento, portando alle variazioni di colore desiderate.Ad esempio, l'azoto può indurre una tonalità blu quando interagisce con il titanio, mentre l'ossigeno può produrre una gamma di sfumature metalliche a seconda del materiale di destinazione e delle condizioni di reazione.

In sintesi, la scelta del target di sputtering e dei gas utilizzati nel processo di rivestimento sono fattori critici per ottenere gli effetti decorativi desiderati.Ogni materiale di destinazione, abbinato al gas appropriato, può produrre un ampio spettro di colori e finiture, soddisfacendo le diverse esigenze dell'industria dei rivestimenti decorativi.

Obiettivi specifici per lo sputtering

Obiettivi sputtering al cromo

I target di cromo sputtering sono indispensabili nell'industria dei rivestimenti e svolgono un duplice ruolo, sia nella cromatura dura funzionale che in quella decorativa.Nelle applicazioni funzionali, la cromatura dura è apprezzata per la sua eccezionale durezza, che aumenta notevolmente la resistenza all'usura.Ciò la rende ideale per i componenti sottoposti a forti sollecitazioni meccaniche, come gli utensili da taglio e le parti del motore.

Sul fronte decorativo, la cromatura offre una finitura brillante e a specchio, esteticamente gradevole e altamente durevole.Questa lucentezza brillante e attraente viene spesso utilizzata nella produzione di beni di consumo come le finiture per auto, gli impianti domestici e persino i gioielli.La qualità riflettente del cromo decorativo non solo migliora l'aspetto visivo, ma fornisce anche uno strato protettivo contro la corrosione e l'appannamento, garantendo la longevità degli articoli rivestiti.

In sintesi, i target sputtering al cromo colmano il divario tra funzionalità ed estetica, offrendo soluzioni tanto robuste quanto belle.

Obiettivi sputtering al titanio

I target di sputtering al titanio sono noti per la loro capacità di migliorare la resistenza all'usura superficiale, rendendoli indispensabili in diverse applicazioni industriali.Questi target possono essere utilizzati insieme ai gas di reazione per produrre uno spettro di colori decorativi, tra cui il grigio titanio, il grigio canna di fucile e persino il nero.Questa versatilità consente di creare rivestimenti esteticamente gradevoli e funzionali per un'ampia gamma di prodotti.

KINTEK, un produttore leader in questo settore, è specializzato nella produzione di target di sputtering in titanio ad alta densità e ad altissima purezza, con purezza compresa tra il 99,9% e il 99,9999%.Il loro processo di produzione prevede sia la fusione/fusione sotto vuoto che la pressatura isostatica a caldo (HIP), garantendo qualità e prestazioni superiori.Questi bersagli sono disponibili in varie configurazioni, tra cui forme monoblocco o incollate, con dimensioni fino a 820 mm.Sono progettati meticolosamente con caratteristiche quali la posizione dei fori, la filettatura, la smussatura, le scanalature e il supporto, che sono stati studiati per funzionare perfettamente con le pistole standard e con una varietà di tecniche di sputtering, tra cui DC, FM, RF e HIPIMS/HPPMS.

Per la ricerca e le applicazioni specializzate, KINTEK offre anche target di dimensioni e composizioni di leghe personalizzate.Ogni target è sottoposto a un'analisi rigorosa con tecniche avanzate come la fluorescenza a raggi X (XRF), la spettrometria di massa a scarica di bagliore (GDMS) e il plasma ad accoppiamento induttivo (ICP), per garantire precisione e affidabilità.Inoltre, i materiali di evaporazione sfusi sono forniti in varie forme, tra cui pellet, bacchette, pezzi, granuli, bava, grumi, lingotti, pallini e coni di deposizione, per soddisfare le diverse esigenze applicative.

Obiettivi di sputtering allo zirconio

I target di sputtering allo zirconio sono componenti integrali nella produzione di rivestimenti decorativi di alta gamma, in particolare quelli che simulano l'aspetto dell'oro.Questi target sono spesso impiegati nella produzione di articoli di lusso come i sanitari di fascia alta, dove l'estetica dell'oro è molto ricercata.L'uso dello zirconio in queste applicazioni non si limita a imitare il colore, ma ne migliora anche la durata e la resistenza alla corrosione, rendendolo una scelta ideale per i prodotti che richiedono sia un aspetto estetico che prestazioni durature.

Nel campo dei rivestimenti decorativi, i target di zirconio si distinguono per la loro capacità di formare un'ampia gamma di colori grazie all'interazione con vari gas, come azoto e ossigeno, durante il processo di sputtering.Questa versatilità consente di creare non solo rivestimenti simili all'oro, ma anche altre tonalità metalliche, ampliando la loro applicabilità in diverse categorie di prodotti di lusso.La combinazione di versatilità estetica e vantaggi funzionali posiziona i target di zirconio come materiale chiave nel settore dei rivestimenti decorativi di fascia alta.

Obiettivi per sputtering al carbonio

I target di sputtering al carbonio, realizzati specificamente in grafite, svolgono un ruolo cruciale nella produzione di rivestimenti decorativi di alta qualità.Questi bersagli sono fondamentali per creare strati di pellicola nera brillante, che sono essenziali per migliorare l'estetica e la durata delle superfici rivestite.L'uso dei target al carbonio consente di ottenere rivestimenti che non solo presentano un colore nero intenso, ma offrono anche una resistenza superiore all'usura e ai fattori ambientali.

Nel campo dei rivestimenti decorativi, il nero ottenuto con lo sputtering al carbonio non ha eguali.Questo è particolarmente prezioso nelle applicazioni in cui si desidera una finitura nera profonda e uniforme, come nell'elettronica di fascia alta, nei componenti automobilistici e nei beni di lusso.Le proprietà uniche del carbonio, tra cui la capacità di formare rivestimenti stabili e robusti, ne fanno una scelta privilegiata tra i produttori che cercano di ottenere l'eccellenza visiva e funzionale dei loro prodotti.

Inoltre, la durata dei rivestimenti a base di carbonio è migliorata dalla durezza e dalla stabilità intrinseche del materiale.Ciò garantisce che la finitura decorativa rimanga intatta e vibrante nel tempo, anche in condizioni difficili.La combinazione di miglioramento estetico e prestazioni durature rende i target di sputtering al carbonio un componente indispensabile nell'industria dei rivestimenti decorativi.

Obiettivi per sputtering in titanio-alluminio

I target di sputtering in lega di titanio e alluminio sono rinomati per le loro eccezionali proprietà protettive e di resistenza all'usura, che li rendono indispensabili nell'industria dei rivestimenti decorativi.Questi target sono spesso impiegati nella creazione di rivestimenti ad alte prestazioni per prodotti elettronici e utensili da taglio, dove la durata e la longevità sono fondamentali.

Nel campo dei rivestimenti decorativi, i target in lega di titanio e alluminio si distinguono per la loro capacità di formare strati robusti ed esteticamente gradevoli.Se combinati con gas reattivi come azoto, ossigeno e acetilene, questi target possono produrre una varietà di colori, migliorando il fascino visivo delle superfici rivestite.Questa versatilità è particolarmente preziosa nei settori in cui sia la funzionalità che l'aspetto sono fondamentali, come la produzione di smartphone, orologi e altri dispositivi elettronici di consumo.

Inoltre, l'uso dei target in lega di titanio e alluminio nei rivestimenti decorativi va oltre la semplice estetica.Questi target contribuiscono alla durata e alle prestazioni complessive dei prodotti rivestiti, offrendo una resistenza superiore all'usura e alla corrosione.Ciò li rende una scelta eccellente per le applicazioni in cui il rivestimento deve resistere a condizioni difficili e all'uso frequente, come ad esempio negli utensili da taglio e nei macchinari industriali.

L'integrazione di target in lega di titanio e alluminio nel processo di sputtering non solo migliora le proprietà meccaniche dei rivestimenti, ma consente anche un controllo preciso del colore e della struttura del prodotto finale.Questo livello di personalizzazione è essenziale nei settori in cui la differenziazione del prodotto e l'identità del marchio sono fondamentali.

In sintesi, i target sputtering in lega di titanio e alluminio sono una pietra miliare nella produzione di rivestimenti decorativi di alta qualità, che offrono una combinazione unica di resistenza all'usura, proprietà protettive e versatilità estetica.Il loro uso diffuso nei prodotti elettronici e negli utensili da taglio ne sottolinea l'importanza nei moderni processi produttivi.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione