Applicazioni della tecnologia di sputtering PVD

Componenti elettronici e semiconduttori

Nel campo dei componenti elettronici e dei semiconduttori, il controllo preciso delle proprietà dei materiali è fondamentale. Conducibilità, resistività e proprietà dielettriche su misura sono meticolosamente studiate per soddisfare le esigenze specifiche di queste applicazioni. La capacità di regolare con precisione queste proprietà consente di creare componenti che offrono prestazioni ottimali in vari dispositivi elettronici.

Ad esempio, nella produzione di semiconduttori, la conduttività dei materiali deve essere gestita con attenzione per garantire un flusso efficiente di elettroni, mentre la resistività è fondamentale per gestire la dissipazione del calore e prevenire i cortocircuiti. Le proprietà dielettriche, invece, sono essenziali per gli strati isolanti che impediscono la diafonia elettrica tra componenti adiacenti.

| Proprietà | Importanza nell'elettronica e nei semiconduttori |

|---|---|

| Conduttività | Assicura un efficiente flusso di elettroni |

| Resistività | Gestisce la dissipazione del calore e previene i cortocircuiti |

| Proprietà dielettriche | Garantisce l'isolamento e previene la diafonia elettrica |

Queste proprietà personalizzate non sono solo costruzioni teoriche, ma sono parte integrante della funzionalità e dell'affidabilità dei moderni dispositivi elettronici. Dai microprocessori ai circuiti integrati, la precisione nell'ingegneria dei materiali si traduce in un miglioramento delle prestazioni e della durata dei prodotti finali.

Rivestimenti duri e decorativi

La realizzazione di rivestimenti duri e decorativi su varie superfici è un'applicazione critica della tecnologia di sputtering PVD. Questi rivestimenti sono essenziali per migliorare la durata e l'estetica delle superfici soggette a usura, degli utensili e dei prodotti di consumo.

Applicazioni nelle superfici soggette a usura

Nelle superfici soggette a usura, come gli utensili da taglio e i componenti meccanici, i rivestimenti duri vengono applicati per aumentare la resistenza all'abrasione, alla corrosione e all'usura. Questi rivestimenti sono spesso costituiti da materiali come il nitruro di titanio (TiN), il nitruro di cromo (CrN) e il carbonio simile al diamante (DLC), che offrono una durezza e una resistenza all'usura superiori. Ad esempio, i rivestimenti TiN sono ampiamente utilizzati negli utensili da taglio grazie alla loro elevata durezza e alle proprietà di basso attrito, che prolungano notevolmente la durata dell'utensile e migliorano l'efficienza della lavorazione.

Rivestimenti decorativi nei prodotti di consumo

I rivestimenti decorativi sono invece utilizzati per migliorare l'aspetto estetico dei prodotti di consumo. Questi rivestimenti possono spaziare da finiture metalliche a motivi colorati, offrendo un'ampia gamma di opzioni estetiche. Ad esempio, i rivestimenti PVD sono comunemente utilizzati nella produzione di orologi, gioielli e articoli per la casa di fascia alta. Il processo consente di creare superfici durevoli e resistenti ai graffi che mantengono la loro lucentezza nel tempo, rendendole ideali per i beni di consumo di lunga durata.

Strumenti e applicazioni industriali

Negli utensili e nelle applicazioni industriali, la combinazione di rivestimenti duri e decorativi può offrire un duplice vantaggio. Utensili come trapani, seghe e stampi possono essere rivestiti con materiali duri per migliorarne le prestazioni e la durata, mentre i rivestimenti decorativi possono essere applicati alle attrezzature industriali per migliorarne l'aspetto e l'identità del marchio. Questo duplice approccio garantisce l'ottimizzazione sia della funzionalità che dell'estetica, soddisfacendo le esigenze delle moderne applicazioni industriali.

Sfruttando la tecnologia di sputtering PVD, i produttori possono creare rivestimenti su misura che soddisfano requisiti specifici in termini di prestazioni ed estetica, promuovendo l'innovazione in vari settori.

Applicazioni ottiche

Le applicazioni ottiche della tecnologia di sputtering PVD vanno oltre la semplice modulazione della trasmissione e della riflessione. Queste applicazioni sono fondamentali per migliorare la funzionalità di lenti ottiche, filtri, specchi e persino vetri architettonici o automobilistici. Controllando con precisione la deposizione di film sottili, gli ingegneri possono personalizzare le proprietà ottiche di questi materiali per soddisfare requisiti specifici.

Per esempio, nelle lenti ottiche, la deposizione di rivestimenti specifici può ridurre i riflessi e migliorare la trasmissione della luce, aumentando la chiarezza e l'efficienza della lente. Allo stesso modo, i filtri possono essere progettati per bloccare o far passare particolari lunghezze d'onda, rendendoli indispensabili in varie applicazioni di imaging e spettroscopia.

Nel campo del vetro architettonico, la polverizzazione PVD consente di creare vetri intelligenti in grado di regolare la propria trasparenza in base alle condizioni ambientali o alle preferenze dell'utente. Questa tecnologia non solo offre vantaggi estetici, ma contribuisce anche all'efficienza energetica riducendo la necessità di illuminazione artificiale e di sistemi HVAC.

Anche i vetri per auto beneficiano di questi progressi. Modulando le lunghezze d'onda di assorbimento e riflessione, lo sputtering PVD può migliorare la durata e la sicurezza di parabrezza e finestrini laterali. Questa tecnologia può essere utilizzata anche per creare rivestimenti autopulenti e antiappannamento, migliorando sia l'esperienza di guida che la manutenzione del veicolo.

In sintesi, le applicazioni ottiche della tecnologia PVD sputtering sono diverse e di grande impatto, influenzando settori che vanno dall'elettronica di consumo all'industria automobilistica e architettonica.

Raccolta di energia

La raccolta di energia, in particolare attraverso i pannelli solari fotovoltaici e le torri solari, rappresenta una pietra miliare nella transizione verso le fonti di energia rinnovabili. Queste tecnologie sono fondamentali per convertire la luce solare in energia elettrica utilizzabile, riducendo così la dipendenza dai combustibili fossili e mitigando l'impatto ambientale.

I pannelli solari fotovoltaici funzionano secondo il principio dell'effetto fotovoltaico, in cui i fotoni della luce solare vengono assorbiti dai materiali semiconduttori, generando corrente elettrica. Si tratta di un metodo versatile, applicabile sia alle centrali elettriche su larga scala che alle soluzioni energetiche decentralizzate su piccola scala. L'efficienza di questi pannelli ha registrato notevoli miglioramenti nel corso degli anni, grazie ai progressi della scienza dei materiali e delle tecniche di produzione.

Le torri solari, invece, utilizzano la tecnologia dell'energia solare concentrata (CSP). Esse funzionano concentrando la luce solare su un ricevitore posizionato in cima alla torre, che riscalda un fluido per produrre vapore. Questo vapore aziona poi una turbina per generare elettricità. Questo metodo offre il vantaggio dell'accumulo di energia, in quanto il fluido riscaldato può essere conservato e utilizzato per generare energia anche dopo il tramonto o durante i periodi di scarsa illuminazione solare.

Entrambe le tecnologie contribuiscono a un futuro energetico sostenibile, offrendo soluzioni scalabili che possono essere adattate per soddisfare diverse esigenze energetiche. L'integrazione di questi metodi di raccolta con la tecnologia di sputtering PVD, che migliora le prestazioni delle celle fotovoltaiche, sottolinea ulteriormente la loro importanza nei moderni sistemi energetici.

Componenti del processo di sputtering a film sottile

Il substrato

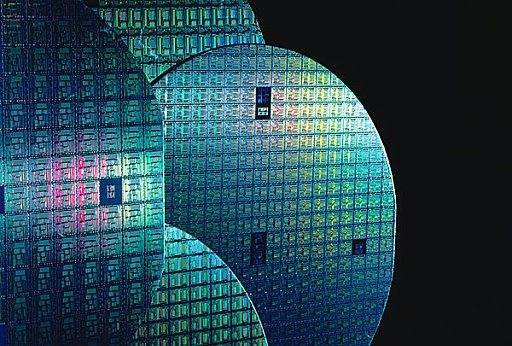

Il substrato svolge un ruolo fondamentale nel processo di deposizione del film sottile, in quanto funge da superficie di base su cui viene applicata la funzionalità del film sottile. Questa superficie può essere realizzata con una varietà di materiali, tra cui metalli, ceramiche e persino polimeri, ciascuno scelto in base ai requisiti specifici dell'applicazione. Ad esempio, nella produzione di componenti elettronici e semiconduttori, vengono comunemente utilizzati substrati come i wafer di silicio, per la loro compatibilità con le esigenze di alta precisione di questi settori.

Nel contesto dei rivestimenti duri e decorativi, il substrato può essere un utensile o un prodotto di consumo, con l'obiettivo di migliorare la durata o l'estetica. Nelle applicazioni ottiche, substrati come il vetro o lenti speciali vengono utilizzati per modulare la trasmissione, la riflessione o l'assorbimento della luce. Ogni tipo di substrato comporta una serie di sfide e considerazioni, in particolare in termini di preparazione della superficie e di adesione, che sono fondamentali per il successo della deposizione di un film sottile uniforme e funzionale.

La scelta del substrato non riguarda solo il materiale, ma anche la geometria e la struttura della superficie. Ad esempio, nella raccolta di energia tramite pannelli solari fotovoltaici, il substrato deve essere in grado di resistere alle condizioni esterne e di convertire efficacemente la luce solare in elettricità. Ciò richiede un materiale robusto con un'eccellente stabilità termica e ambientale.

In generale, il substrato è un elemento fondamentale nel processo di sputtering PVD, che influenza non solo le proprietà del prodotto finale, ma anche l'efficienza e l'efficacia del processo di deposizione stesso.

Il bersaglio

Il target nel processo di sputtering PVD è un componente critico che serve come fonte di materiale per la deposizione sul substrato. Questo materiale, spesso sotto forma di blocco o disco solido, è composto dagli elementi o dai composti desiderati che formeranno il film sottile sul substrato. La composizione del target influenza direttamente le proprietà del film risultante, rendendolo un fattore determinante per ottenere funzionalità specifiche come una maggiore conduttività, durata o proprietà ottiche.

Nel contesto delle applicazioni elettroniche e dei semiconduttori, il materiale di destinazione deve presentare precise proprietà elettriche, mentre per i rivestimenti duri e decorativi può essere necessario garantire un'eccezionale resistenza all'usura o un aspetto estetico. Per le applicazioni ottiche, le proprietà del materiale di destinazione vengono adattate per modulare la trasmissione, la riflessione o l'assorbimento della luce. Nella raccolta di energia, la composizione del target è fondamentale per ottimizzare l'efficienza delle celle fotovoltaiche.

La scelta del materiale del target è quindi una decisione dalle molteplici sfaccettature, che bilancia i requisiti dell'applicazione con le capacità del processo di sputtering. La qualità e la consistenza del materiale target sono fondamentali, in quanto eventuali impurità o difetti possono portare a non uniformità nel film depositato, influenzando le prestazioni complessive del prodotto finale.

Camera del vuoto

La camera da vuoto è un componente critico del processo di sputtering di film sottili, progettato per creare un ambiente in cui è essenziale un controllo preciso della pressione e dell'atmosfera. Questo spazio chiuso è progettato per rimuovere l'aria e la pressione, consentendo di testare e applicare i materiali in condizioni di vuoto. Il design della camera è multiforme e prevede un'attenta selezione dei materiali e delle forme per garantire che possa resistere ai drastici cambiamenti di pressione inerenti agli ambienti sotto vuoto.

Materiali e design

Le camere da vuoto sono tipicamente costruite con materiali come le leghe di acciaio e l'acciaio inossidabile, scelti per la loro robustezza e capacità di resistere alle variazioni di pressione. Tuttavia, la flessibilità nella scelta dei materiali è ampia; le camere possono essere realizzate anche in vetro, plastica, alluminio, ottone, ceramica ad alta densità e acrilico. Questa diversità di materiali è dovuta ai requisiti unici di ogni applicazione, che si tratti di scopi didattici, test industriali o processi produttivi specializzati.

Forme e applicazioni

La forma di una camera da vuoto può variare in modo significativo, dalle piccole camere di vetro che si vedono nelle aule scolastiche a progetti più grandi e complessi come cilindri verticali o orizzontali, sfere e scatole rettangolari. Ogni forma offre vantaggi diversi a seconda delle esigenze specifiche dell'esperimento o del processo di produzione che supporta. Per esempio, una camera sferica può garantire una distribuzione uniforme delle sollecitazioni, mentre una cilindrica può facilitare l'accesso e la manutenzione.

Nelle applicazioni industriali, le camere a vuoto sono indispensabili per i test ad alta quota, l'essiccazione e la degassificazione, garantendo la qualità e la durata dei prodotti. Nell'industria aerospaziale, sono fondamentali per simulare le condizioni dello spazio, testando la capacità dei componenti di resistere al vuoto e alla pressione dell'orbita. Inoltre, le camere a vuoto sono utilizzate in diversi settori per determinare la stabilità degli imballaggi che possono essere sottoposti a viaggi aerei, garantendo che i prodotti rimangano intatti durante il trasporto.

La camera da vuoto, con il suo sofisticato hardware e software, svolge un ruolo fondamentale nel mantenere e controllare il delicato equilibrio necessario per il successo dei processi di sputtering di film sottili. La sua capacità di creare e sostenere un ambiente sotto vuoto controllato è ciò che consente l'applicazione precisa di film sottili sui substrati, rendendola uno strumento essenziale nella produzione e nella ricerca moderne.

Pressatura isostatica a caldo (HIP) nella produzione di obiettivi

Metalli, ceramiche e composti in polvere

Nella produzione di target di sputtering, materiali come metalli in polvere, ceramiche, intermetalli e composti giocano un ruolo fondamentale. Questi materiali vengono trasformati in bersagli attraverso una varietà di metodi, ognuno dei quali è stato studiato per migliorare le proprietà specifiche richieste per le diverse applicazioni.

Tipi di materiali in polvere

- Metalli in polvere: Sono tipicamente utilizzati per la loro eccellente conducibilità elettrica e termica, che li rende ideali per applicazioni in componenti elettronici e semiconduttori.

- Ceramica: Conosciute per la loro elevata durezza e resistenza all'usura, le ceramiche sono spesso impiegate nei rivestimenti duri e nelle applicazioni ottiche.

- Intermetallici: Questi composti offrono una combinazione unica di proprietà, come l'elevata resistenza e la stabilità termica, che sono fondamentali per le tecnologie aerospaziali e di raccolta dell'energia.

- Composti: Un'ampia categoria che comprende una varietà di materiali, ciascuno con proprietà specifiche che possono essere modulate per diverse applicazioni, dai rivestimenti decorativi ai vetri ad alta efficienza energetica.

Tecniche di lavorazione

La trasformazione di questi materiali in polvere in bersagli per sputtering prevede diverse tecniche avanzate, ognuna delle quali è progettata per ottimizzare le prestazioni del bersaglio:

- Pressatura isostatica a caldo (HIP): Questo metodo comprime il materiale in polvere ad alta pressione e temperatura, ottenendo un bersaglio denso e omogeneo con una porosità minima.

- Sinterizzazione: Processo che riscalda il materiale in polvere fino a poco meno del suo punto di fusione, facendo sì che le particelle si leghino senza fondersi completamente, producendo un bersaglio resistente ma poroso.

- Formatura a spruzzo: Consiste nello spruzzare materiale fuso su un substrato, facendolo solidificare rapidamente in un obiettivo con una microstruttura fine e un'alta densità.

Ciascuna di queste tecniche contribuisce alla creazione di target ottimizzati per applicazioni specifiche nell'ambito del processo di sputtering PVD, garantendo prestazioni e affidabilità elevate.

Miglioramento dei target fusi, sinterizzati o spruzzati

La produzione di target di sputtering può essere migliorata in modo significativo grazie a varie tecniche di produzione come la fusione, la sinterizzazione e la spruzzatura termica. Ciascun metodo offre vantaggi e sfide uniche, adattate a materiali e applicazioni specifici.

Obiettivi fusi: Questi target beneficiano di un'elevata coerenza compositiva e microstrutturale, garantendo il controllo della purezza, che si traduce in un'elevata resa del processo e in una maggiore durata del target. I materiali comunemente utilizzati includono InSn, leghe di Sn, ZnAl e ZnSn. Nonostante questi vantaggi, la colata è limitata ai metalli ben tollerati e alle leghe stabili che possono sopportare successive lavorazioni termomeccaniche senza degradarsi.

Obiettivi sinterizzati: La pressatura isostatica a caldo (HIP) è una tecnica chiave per la produzione di obiettivi sinterizzati, che offre una struttura granulare superiore. Tuttavia, questo metodo non è privo di rischi: la contaminazione da ossigeno (in particolare in modalità metallica), l'erosione anomala e la formazione di particelle devono essere monitorate attentamente. I prodotti HIP includono bersagli per sputtering al Cr, Mo, ITO, AZO e ZnO, ognuno dei quali richiede una manipolazione precisa per mitigare questi rischi.

Obiettivi spruzzati: La spruzzatura termica, fornita da aziende come KINTEK, offre una soluzione versatile per la produzione di target rotanti. Questo metodo garantisce stabilità e prestazioni ottimali del processo grazie a tecniche come il plasma, l'arco e la nebulizzazione a freddo. I materiali principali includono AZO, ITO, Mo, Si, TiOx, ZnO e ZTO. Nonostante i vantaggi, l'intenso bombardamento e la natura reattiva del processo possono portare a guasti comuni, come la rottura di metalli fragili come il silicio e il germanio, la deformazione di metalli duri come il niobio e lo zirconio e le variazioni di composizione di leghe complesse.

Obiettivi estrusi: KINTEK fornisce anche target estrusi di elevata purezza realizzati con materiali come Al, Cu, Mo, Nb, Ta, Ti, Zr e V. Questi target mantengono una buona purezza e una buona dimensione dei grani, rendendoli adatti a una varietà di applicazioni.

Per affrontare queste sfide, Materion impiega una gamma completa di tecnologie di produzione di polveri e lastre, insieme ad anni di esperienza nella gestione di materiali per la deposizione di film sottili. Questo approccio olistico garantisce che anche le applicazioni più difficili possano essere affrontate in modo efficace, migliorando le prestazioni complessive e l'affidabilità dei target di sputtering.

Incollaggio per diffusione

L'incollaggio per diffusione è stato a lungo utilizzato per unire metalli ad alta resistenza e refrattari, che spesso sono difficili o impossibili da saldare con i metodi convenzionali. Questo processo prevede l'applicazione di temperatura e pressione elevate a metalli simili o dissimili che vengono accoppiati in una pressa a caldo. In queste condizioni, gli atomi delle superfici metalliche solide si intersecano e si legano, creando un giunto forte e resistente alle temperature. Questo metodo si distingue dalle tecniche di brasatura tradizionali perché non richiede materiali di riempimento, preservando così il peso e le dimensioni originali dei metalli accoppiati.

La forza e la resistenza alla temperatura dell'unione risultante sono intrinseche ai metalli di base stessi, rendendo l'incollaggio per diffusione particolarmente vantaggioso per le applicazioni che coinvolgono materiali refrattari e leghe ad alta resistenza. Sia che venga utilizzata per incollare strati o semplicemente per unire due parti, questa tecnica offre una soluzione robusta per creare assemblaggi metallici durevoli ed efficienti.

Negli ultimi anni, i progressi nel controllo di precisione della temperatura e nell'uniformità della pressione su parti di grandi dimensioni hanno ulteriormente ampliato le potenziali applicazioni dell'incollaggio per diffusione. Ciò ha aperto nuove possibilità per la produzione di prodotti di nuova generazione, in particolare nei settori in cui i materiali ad alte prestazioni sono fondamentali.

Conoscere la tecnologia PVD e Sputtering

Contesto storico

L'evoluzione della tecnologia PVD (Physical Vapor Deposition) e dello sputtering è profondamente radicata nel lavoro pionieristico di diverse figure chiave del XIX e XX secolo. Uno dei primi contributi significativi è stato dato da Sir William Robert Grove, uno scienziato britannico che, a metà del XIX secolo, ha condotto esperimenti con scariche elettriche in gas rarefatti, gettando le basi per quella che sarebbe poi diventata la tecnologia sputtering. Il lavoro di Grove è stato fondamentale per comprendere il comportamento delle particelle in ambienti a bassa pressione, un aspetto critico per il processo di sputtering.

Dopo Grove, Michael Faraday, un altro fisico britannico, fece notevoli progressi nel campo. Gli studi di Faraday sulla deposizione di metalli in ambienti sottovuoto hanno fornito indicazioni sui meccanismi di formazione dei film, essenziali per lo sviluppo delle tecniche PVD. I suoi esperimenti con i raggi catodici e la scoperta dello spazio buio di Faraday hanno ulteriormente chiarito i principi alla base dello sputtering.

All'inizio del XX secolo, il fisico americano Irving Langmuir diede un contributo significativo al campo, in particolare con il suo lavoro sul comportamento degli elettroni nei gas. Le ricerche di Langmuir hanno contribuito a perfezionare la comprensione della fisica del plasma, fondamentale per il funzionamento dei sistemi di sputtering.

L'era moderna della tecnologia di sputtering è iniziata con il lavoro di William Wright, che nel 1967 ha sviluppato il primo sistema pratico di sputtering a magnetrone. L'innovazione di Wright ha permesso una deposizione più efficiente e controllabile di film sottili, facendo progredire in modo significativo l'applicazione dello sputtering in vari settori industriali. Il suo lavoro ha segnato un momento cruciale nella transizione da curiosità di laboratorio a processi industriali.

Questi sviluppi storici hanno collettivamente posto le basi per le sofisticate tecnologie PVD e sputtering su cui facciamo affidamento oggi, consentendo la produzione di film sottili di alta qualità per una vasta gamma di applicazioni, dall'elettronica all'ottica e oltre.

Tipi di tecniche di sputtering

Le tecniche di sputtering sono parte integrante dei processi di deposizione fisica da vapore (PVD) e offrono una gamma versatile di metodi per depositare film sottili su vari substrati. Le tecniche principali comprendono lo sputtering magnetronico a corrente continua (DC), lo sputtering a radiofrequenza (RF) e lo sputtering a fascio ionico, ciascuno dei quali è adatto a specifiche applicazioni e tipi di materiali.

Lo sputtering magnetronico a corrente continua (DC) è ampiamente utilizzato per depositare metalli e alcune ceramiche. In questo metodo, un alimentatore a corrente continua genera un plasma in un ambiente gassoso a bassa pressione. Il plasma, creato in prossimità del materiale bersaglio, fa sì che gli ioni del gas collidano con il bersaglio, staccando gli atomi che vengono poi espulsi nella fase gassosa. Il campo magnetico prodotto dal gruppo magnetico aumenta la velocità di sputtering e garantisce una deposizione più uniforme sul substrato. La velocità di sputtering può essere calcolata utilizzando una formula specifica, che tiene conto di parametri quali la densità del flusso ionico, le proprietà del materiale del bersaglio e la distanza tra il bersaglio e il substrato.

Sputtering a radiofrequenza (RF) estende l'applicabilità dello sputtering ai materiali non conduttivi. A differenza dello sputtering in corrente continua, lo sputtering a radiofrequenza utilizza una corrente alternata, consentendo la deposizione di materiali isolanti. Questa tecnica è particolarmente utile per i materiali che non possono essere sottoposti a sputtering con i metodi a corrente continua, ampliando l'ambito delle applicazioni PVD.

Sputtering a fascio ionico prevede l'uso di un fascio di ioni focalizzato per bombardare il materiale target, provocando l'espulsione di atomi e il loro deposito sul substrato. Questo metodo offre un'elevata precisione e controllo, rendendolo adatto ad applicazioni che richiedono modelli intricati o rivestimenti di alta qualità.

Ciascuna di queste tecniche presenta vantaggi unici e viene scelta in base ai requisiti specifici dell'applicazione, che si tratti di componenti elettronici, rivestimenti ottici o dispositivi di raccolta dell'energia. La comprensione di queste tecniche è fondamentale per ottimizzare il processo PVD e ottenere le proprietà del film desiderate.

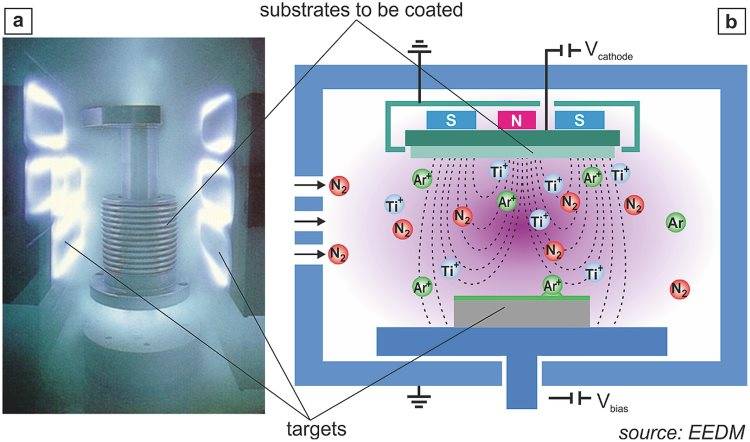

Sputtering reattivo

Lo sputtering reattivo è una tecnica sofisticata impiegata nella deposizione fisica da vapore (PVD) per creare rivestimenti a film sottile con stechiometria e struttura controllate con precisione. Questo metodo prevede l'introduzione di gas reattivi nella camera di sputtering, come l'ossigeno o l'azoto, che reagiscono con le particelle sputate di un materiale target per formare film di ossido o nitruro, rispettivamente. L'aggiunta di questi gas reattivi altera significativamente il processo di deposizione, rendendolo più complesso e richiedendo un attento controllo di parametri come le pressioni parziali dei gas inerti e reattivi per ottenere la composizione e le proprietà del film desiderate.

La complessità deriva dal comportamento simile all'isteresi osservato in molti processi di sputtering reattivo, che richiede un controllo preciso di variabili quali le portate di gas e le pressioni relative. Ad esempio, il modello di Berg, proposto da Berg et al., fornisce un quadro di riferimento per stimare l'impatto dell'aggiunta di gas reattivi sui tassi di erosione del bersaglio e di deposizione del film. Questo modello aiuta a capire come le variazioni delle pressioni relative dei gas inerti e reattivi possano influenzare la stechiometria del film, che è cruciale per ottimizzare le proprietà funzionali come lo stress nei film di nitruro di silicio (SiNx) e l'indice di rifrazione dei film di ossido di silicio (SiOx).

In pratica, lo sputtering reattivo consente di produrre film sottili con composizioni chimiche personalizzate, migliorando le loro prestazioni in varie applicazioni. Ad esempio, nell'industria dei semiconduttori, questi film possono essere personalizzati per ottenere specifiche proprietà di conducibilità, resistività e dielettriche, mentre nelle applicazioni ottiche possono modulare le lunghezze d'onda di trasmissione, riflessione e assorbimento. Questa versatilità rende lo sputtering reattivo uno strumento indispensabile nella moderna tecnologia PVD, consentendo la creazione di materiali avanzati con proprietà uniche per un'ampia gamma di settori.

Geometrie dei target e loro vantaggi

Obiettivi planari

I target planari sono ampiamente utilizzati in varie applicazioni grazie alla loro semplicità ed efficacia nei processi di trasferimento dei materiali. Questi target sono particolarmente vantaggiosi negli scenari in cui l'attenzione è rivolta alla prototipazione o alla sperimentazione di elementi, soprattutto quando il fabbisogno di materiale è modesto. La geometria semplice dei target planari consente una facile integrazione nei sistemi di sputtering esistenti, rendendoli una scelta popolare per le prove iniziali e le piccole produzioni.

Vantaggi dei target planari

- Semplicità: Il design piatto e semplice dei target planari semplifica sia il processo di produzione che l'integrazione nei sistemi di sputtering. Questa facilità d'uso è particolarmente vantaggiosa per i ricercatori e gli ingegneri che stanno testando nuovi materiali o processi.

- Economico: Grazie alla loro geometria semplice, i target planari possono essere prodotti a un costo inferiore rispetto ai target più complessi. Questo li rende un'opzione interessante per i progetti con budget limitati.

- Versatilità: I bersagli planari possono essere realizzati con una varietà di materiali, tra cui metalli, ceramiche e composti, consentendo un'ampia gamma di configurazioni e applicazioni sperimentali.

Svantaggi degli obiettivi planari

- Utilizzo del materiale: Uno dei principali svantaggi degli obiettivi planari è la loro relativamente bassa efficienza di utilizzo del materiale. La superficie piatta può portare a modelli di usura non uniformi, con conseguente spreco di materiale e necessità di frequenti sostituzioni.

- Limitazioni di scala: Gli obiettivi planari sono meno adatti alla produzione su larga scala a causa delle loro limitate capacità di trasferimento del materiale. Il loro design non è in grado di gestire in modo efficiente le richieste continue e ad alto volume tipicamente associate alle applicazioni industriali.

- Modelli di usura: L'usura uniforme sulla superficie planare può portare a un degrado prematuro, rendendo necessari cicli di manutenzione e sostituzione più frequenti. Questo può essere uno svantaggio significativo in ambienti ad alta produttività.

In sintesi, pur offrendo semplicità ed economicità, i target planari sono più adatti per applicazioni su piccola scala e per la sperimentazione iniziale. I loro limiti nell'utilizzo dei materiali e nella scalabilità li rendono meno ideali per la produzione industriale su larga scala.

Obiettivi rotanti

Lo sviluppo di bersagli rotanti ha migliorato significativamente l'efficienza e l'efficacia dei processi di sputtering, in particolare nelle applicazioni di produzione su larga scala, come il vetro architettonico e i display a schermo piatto. A differenza dei bersagli planari tradizionali, i bersagli rotanti sono progettati per massimizzare l'utilizzo del materiale e la longevità operativa.

Uno dei principali vantaggi dei target rotanti è la loro superiore capacità di materiale. Questi target contengono in genere una quantità maggiore di materiale, consentendo di prolungare i cicli di produzione senza la necessità di sostituzioni frequenti. Ciò si traduce in una riduzione dei tempi di inattività del sistema e in un aumento della produttività delle apparecchiature di rivestimento. Ad esempio, un target rotante può sostenere un ciclo di produzione più lungo di quello di un target planare, aumentando così la produttività complessiva.

Inoltre, i target rotanti facilitano l'uso di densità di potenza più elevate durante il processo di sputtering. La rotazione continua del bersaglio assicura che l'accumulo di calore sia distribuito in modo uniforme sulla sua superficie, attenuando il surriscaldamento locale e prolungando la durata del bersaglio. Questa distribuzione uniforme del calore consente anche di ottenere tassi di deposizione più rapidi, in quanto il target può sopportare input di energia più elevati senza compromettere la sua integrità strutturale. Di conseguenza, l'uso di target rotanti non solo migliora l'efficienza del processo di sputtering, ma anche la qualità dei film depositati.

Nello sputtering reattivo, in cui il materiale del target reagisce con un gas reattivo per formare il film sottile desiderato, i target rotanti offrono ulteriori vantaggi. La distribuzione uniforme del calore e le densità di potenza più elevate consentono reazioni più controllate e coerenti, che portano a proprietà superiori del film, come una migliore adesione, una minore porosità e una maggiore resistenza meccanica. Ciò rende i target rotanti uno strumento indispensabile per le industrie che richiedono rivestimenti di alta precisione con standard rigorosi.

Nel complesso, l'adozione di target rotanti nella tecnologia di sputtering rappresenta un progresso significativo, che offre vantaggi tangibili in termini di utilizzo dei materiali, efficienza del processo e qualità del prodotto.

Prodotti correlati

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Stampi per pressatura isostatica per laboratorio

- Autoclave da Laboratorio Sterilizzatore Digitale Portatile Automatico per Pressione di Sterilizzazione

- Mulino a Sfere Vibrazionale ad Alta Energia per Uso di Laboratorio

Articoli correlati

- Produzione additiva per la pressatura isostatica: Un ponte tra la nuova tecnologia e la produzione tradizionale

- Applicazione della tecnologia di pressatura isostatica a caldo nella preparazione di ceramiche speciali

- Applicazione completa della tecnologia di pressatura isostatica a freddo

- Conoscere la pressatura isostatica a freddo e le sue applicazioni

- Principio e processo della pressatura isostatica a freddo