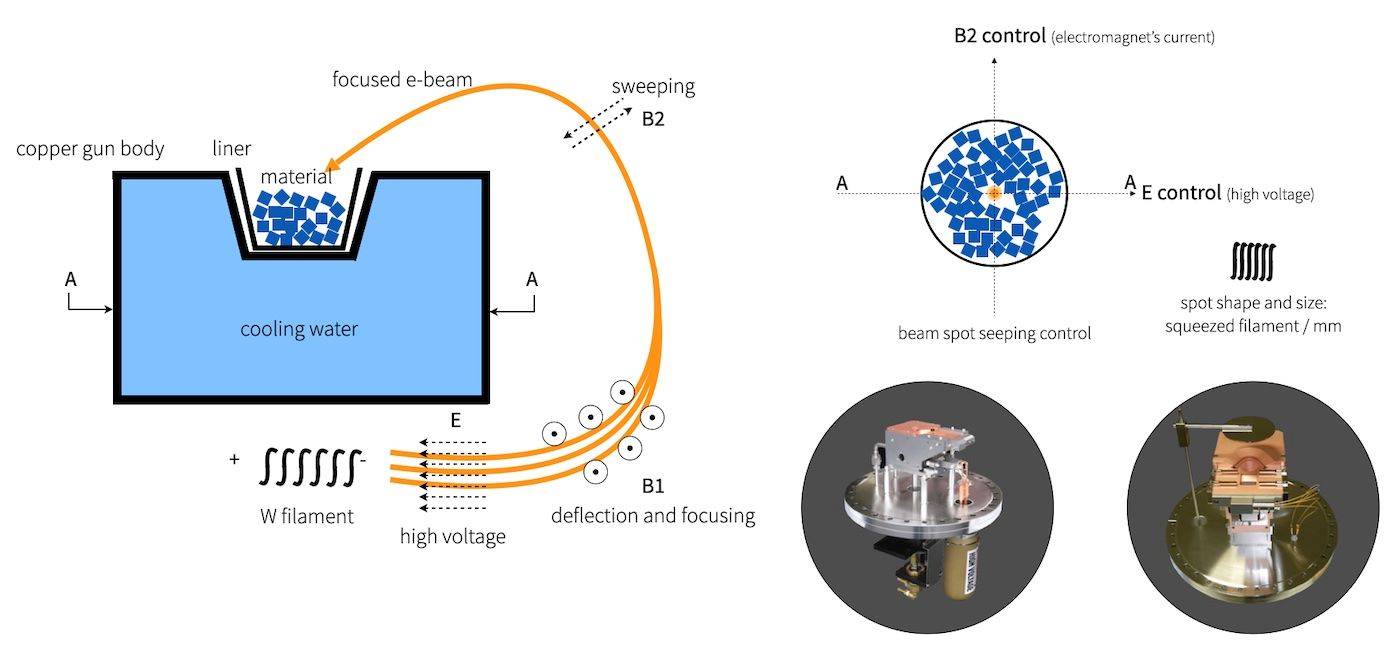

Principio della tecnologia di rivestimento per evaporazione a fascio di elettroni

Tipi di sorgenti di evaporazione a fascio di elettroni

Le sorgenti di evaporazione a fascio di elettroni sono fondamentali per la deposizione di film sottili; ogni tipo è progettato con caratteristiche strutturali e operative specifiche per soddisfare i diversi requisiti dei materiali.La pistola ad anello e cannone rettilineo Il primo utilizza un profilo circolare per la focalizzazione del fascio di elettroni, mentre il secondo utilizza una traiettoria lineare.Il Pistola di tipo E introduce un campo magnetico aggiuntivo per migliorare la concentrazione del fascio, mentre la pistola a catodo vuoto pistola a catodo cavo sfrutta una configurazione unica del catodo per ottenere un'emissione di elettroni ad alta densità.

Ogni tipo di sorgente impiega un filamento per l'emissione termoionica, in cui gli elettroni vengono rilasciati e successivamente accelerati attraverso un campo magnetico per bombardare il materiale target.Questo bombardamento genera un calore sufficiente a vaporizzare materiali con punti di fusione eccezionalmente elevati, rendendo l'evaporazione a fascio di elettroni un metodo versatile per depositare film metallici e dielettrici.

L'efficienza operativa di queste sorgenti è ulteriormente aumentata dai sistemi di raffreddamento ad acqua, che impediscono la co-deposizione del materiale di partenza, in genere il rame.Questo meccanismo di raffreddamento assicura che venga vaporizzato solo il materiale di destinazione, mantenendo la purezza e l'integrità del film depositato.La pressione della camera è controllata meticolosamente per ridurre al minimo le interferenze dei gas di fondo, ottimizzando così il processo di deposizione per varie applicazioni, tra cui lift-off, contatti ohmici, isolamento e rivestimenti ottici.

Fasi del processo di evaporazione a fascio di elettroni

Il processo di evaporazione a fascio di elettroni è una sequenza meticolosamente orchestrata che prevede diverse fasi critiche: generazione del fascio di elettroni, accelerazione, focalizzazione, bombardamento del bersaglio, deposizione del film e parametri di controllo precisi per garantire le proprietà desiderate del film.

-

Generazione e accelerazione del fascio di elettroni:Il processo inizia con la generazione di un fascio di elettroni da un filamento, tipicamente di tungsteno, riscaldato a temperature superiori a 2.000 gradi Celsius.Questo calore estremo libera gli elettroni dal filamento, conferendo loro una notevole energia cinetica.Questi elettroni vengono poi accelerati attraverso un campo elettrico, tipicamente compreso tra 5 e 10 kV/cm, e focalizzati in un fascio coerente utilizzando magneti o lenti per elettroni.

-

Bombardamento del bersaglio:Il fascio di elettroni focalizzato è diretto verso un crogiolo contenente il materiale sorgente.Il crogiolo, spesso realizzato in materiali come il rame o il tungsteno per i materiali a bassa temperatura, o in ceramica tecnica per le applicazioni a temperatura più elevata, è progettato per resistere al calore intenso senza contaminare il materiale sorgente.L'energia del fascio di elettroni aumenta la temperatura del materiale di partenza fino al suo punto di evaporazione, provocandone la vaporizzazione.

-

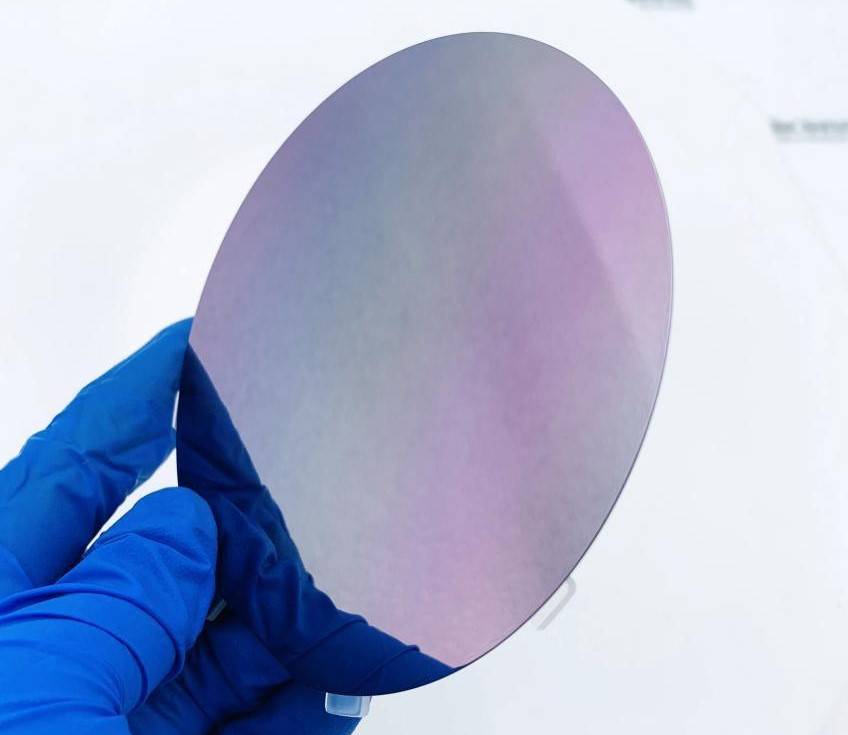

Deposizione di film:Le particelle evaporate salgono in cima alla camera a vuoto e si condensano sul substrato, formando un film sottile.La velocità di deposizione e lo spessore del film vengono monitorati meticolosamente in tempo reale con un monitor a cristalli di quarzo.Una volta raggiunto lo spessore desiderato, il fascio di elettroni viene spento e il sistema avvia una sequenza di raffreddamento e sfiato per scaricare la pressione del vuoto.

-

Evaporazione a più sorgenti:I sistemi avanzati sono spesso dotati di crogioli multipli, che consentono la deposizione di più strati di materiali diversi senza dover ventilare la camera tra uno strato e l'altro.La potenza della sorgente del fascio di elettroni può essere regolata per adattarsi a vari materiali di rivestimento, ognuno dei quali richiede diverse intensità di calore per l'evaporazione.

Questo processo a più fasi garantisce un'elevata efficienza e purezza termica, rendendo l'evaporazione a fascio di elettroni il metodo preferito per le applicazioni che richiedono un controllo preciso delle proprietà del film.

Vantaggi dell'evaporazione a fascio di elettroni

L'evaporazione a fascio di elettroni si distingue per la sua elevata densità di energia, che consente di raggiungere temperature massime di evaporazione più elevate rispetto ai metodi tradizionali di evaporazione termica.Questa capacità è particolarmente vantaggiosa per la vaporizzazione di metalli con punti di fusione elevati, come il tungsteno e il molibdeno, garantendo la possibilità di lavorare efficacemente un'ampia gamma di materiali.

Uno dei vantaggi principali dell'evaporazione a fascio di elettroni è il suo meccanismo di riscaldamento diretto.Concentrando il fascio di elettroni direttamente sul materiale target, il processo evita la necessità di un contenitore, eliminando così il rischio di contaminazione da parte dei materiali del crogiolo.Questo metodo di riscaldamento diretto migliora anche l'efficienza termica, poiché l'energia si concentra esclusivamente sul materiale da evaporare, riducendo al minimo le perdite di energia.

Il processo vanta velocità di deposizione del vapore che vanno da 0,1 μm/min a 100 μm/min, accelerando notevolmente l'applicazione del rivestimento.Questa rapida deposizione consente di ottenere rivestimenti ad alta densità con un'eccellente adesione, rendendo la tecnica ideale per le applicazioni che richiedono rivestimenti robusti e durevoli.L'elevata purezza dei rivestimenti è un altro vantaggio notevole, poiché il fascio di elettroni focalizzato riduce al minimo il rischio di contaminazione da parte dei materiali circostanti.

Inoltre, l'evaporazione a fascio di elettroni supporta la deposizione multistrato utilizzando diversi materiali di partenza senza la necessità di sfiatare tra gli strati.Questa capacità è particolarmente utile per creare rivestimenti complessi con proprietà personalizzate.La tecnologia è inoltre versatile, compatibile con un ampio spettro di materiali, compresi i metalli ad alta temperatura e gli ossidi metallici, ampliando ulteriormente il suo potenziale applicativo.

| Vantaggi | Descrizione |

|---|---|

| Alta densità energetica | Consente di raggiungere temperature di evaporazione più elevate, adatte ai metalli ad alta fusione. |

| Riscaldamento diretto | Evita l'evaporazione del materiale del contenitore, migliorando l'efficienza e la purezza termica. |

| Velocità di deposizione rapida | Applicazione rapida del rivestimento, da 0,1 μm/min a 100 μm/min. |

| Rivestimenti ad alta densità | Produce rivestimenti robusti e durevoli con un'eccellente adesione. |

| Alta purezza | Riduce al minimo il rischio di contaminazione, garantendo rivestimenti di alta qualità. |

| Deposizione multistrato | Consente di realizzare rivestimenti complessi senza necessità di ventilazione. |

| Versatilità dei materiali | Compatibile con un'ampia gamma di materiali, compresi i metalli ad alta temperatura e gli ossidi metallici. |

Selezione dei materiali per il rivestimento a fascio elettronico

Considerazioni sui materiali

Quando si selezionano i materiali per il rivestimento per evaporazione a fascio di elettroni, la scelta è influenzata sia dall'applicazione prevista sia dalle condizioni specifiche del processo.L'obiettivo principale è garantire che il materiale possa resistere all'ambiente ad alta energia del processo di evaporazione, soddisfacendo al contempo i requisiti funzionali del prodotto finale.

I materiali comuni utilizzati in questo processo possono essere suddivisi in metalli e composti non metallici. I metalli come l'oro, l'argento e il rame sono spesso scelti per la loro eccellente conducibilità elettrica e termica, che li rende ideali per le applicazioni in elettronica e ottica.Questi metalli hanno anche un elevato punto di fusione, che consente loro di essere vaporizzati in modo efficiente senza degradarsi.

D'altra parte, composti non metallici come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄) sono apprezzati per le loro proprietà dielettriche e la stabilità termica.Il biossido di silicio, ad esempio, è ampiamente utilizzato nei rivestimenti ottici grazie alla sua trasparenza e alla capacità di modificare l'indice di rifrazione del rivestimento.Il nitruro di silicio, con la sua elevata durezza e inerzia chimica, è spesso impiegato nei rivestimenti protettivi per utensili da taglio e nei dispositivi microelettronici.

| Tipo di materiale | Esempi | Applicazioni primarie |

|---|---|---|

| Metalli | Oro, argento, rame | Elettronica, ottica, rivestimenti conduttivi |

| Composti non metallici | Biossido di silicio, nitruro di silicio | Rivestimenti ottici, rivestimenti protettivi, microelettronica |

Il processo di selezione prevede un attento equilibrio tra le proprietà fisiche e chimiche del materiale e le esigenze dell'applicazione.Ad esempio, nell'industria aerospaziale i materiali devono resistere a temperature e pressioni estreme, mentre nel settore biomedico sono fondamentali la biocompatibilità e la non tossicità.

In sintesi, la scelta del materiale per il rivestimento per evaporazione a fascio di elettroni è una decisione sfaccettata che dipende dall'interazione tra i requisiti applicativi, le condizioni di processo e le proprietà intrinseche del materiale.Ogni materiale porta con sé una serie di vantaggi e sfide, rendendo la scelta del materiale una fase cruciale del processo di rivestimento.

Applicazioni del rivestimento a fascio elettronico

La tecnologia a fascio elettronico trova ampie applicazioni in uno spettro di settori, ognuno dei quali sfrutta le sue capacità uniche.Nel regno dell'ottica dell'ottica Il rivestimento E-beam viene utilizzato per creare strati ultrasottili di alta qualità che migliorano le prestazioni di lenti e specchi, garantendo una trasmissione e una riflessione della luce superiori.Questa tecnologia è fondamentale anche nel settore dell'elettronica. elettronica settore dell'elettronica, dove viene utilizzato per depositare strati conduttivi precisi su dispositivi semiconduttori, contribuendo a migliorarne la funzionalità e l'affidabilità.

Per materiali magnetici Il rivestimento a fascio elettronico svolge un ruolo cruciale nel migliorare le proprietà magnetiche di vari componenti, come hard disk e dispositivi di archiviazione magnetica, garantendo rivestimenti uniformi e di alta qualità.Nei rivestimenti decorativi La tecnologia a raggi E viene utilizzata per produrre finiture lucide e durevoli su prodotti che vanno dai beni di consumo agli elementi architettonici, offrendo sia estetica che protezione.

I rivestimenti per utensili da taglio Il settore dei rivestimenti per utensili da taglio trae vantaggio dalla tecnologia a fascio elettronico, consentendo la deposizione di strati duri e resistenti all'usura che prolungano la durata di vita degli utensili da taglio e ne migliorano le prestazioni nelle operazioni di lavorazione.Nel settore energia Il rivestimento a fascio elettronico viene applicato per creare celle solari efficienti e altri componenti legati all'energia, migliorandone le prestazioni e la durata.

Nel settore biomedico Il rivestimento a fascio elettronico viene utilizzato per sviluppare materiali biocompatibili per i dispositivi medici, garantendo che siano sicuri per l'uso nel corpo umano.L'industria aerospaziale, della difesa e nucleare si affidano alla tecnologia a fascio elettronico anche per la sua capacità di produrre rivestimenti robusti e ad alte prestazioni in grado di resistere a condizioni estreme, migliorando così l'affidabilità e la sicurezza dei componenti critici.

Ognuna di queste applicazioni sottolinea la versatilità e la precisione del rivestimento a fascio elettronico, rendendolo una tecnologia indispensabile in diversi settori industriali.

Prodotti correlati

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Crogiolo di grafite pura ad alta purezza per evaporazione a fascio elettronico

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Rivestimento per evaporazione a fascio di elettroni Crogiolo in tungsteno molibdeno per placcatura in oro per evaporazione

Articoli correlati

- Esplorare i vantaggi dell'uso del tungsteno per il riscaldamento dei forni

- Rivestimento per evaporazione a fascio di elettroni: Vantaggi, svantaggi e applicazioni

- Selezione dei materiali di rivestimento sottovuoto: Fattori e considerazioni chiave

- Studio comparativo delle tecniche di evaporazione e sputtering nella deposizione di film sottili

- Rivestimento per evaporazione a fascio di elettroni:Principi, caratteristiche e applicazioni