Fattori che limitano lo sviluppo delle apparecchiature cinesi per la deposizione sottovuoto da vapore

Materia prima del tantalio

Il tantalio, un metallo lucido e argentato, è rinomato per l'elevato punto di fusione, la bassa pressione di vapore e l'eccezionale stabilità chimica. Queste caratteristiche lo rendono indispensabile per i processi di evaporazione sotto vuoto, in particolare nella produzione di schermi OLED. L'elevato punto di fusione del tantalio, pari a ben 5.462,6 °F (3.017 °C), ne garantisce la stabilità nelle condizioni estreme richieste dalla deposizione di vapore. Inoltre, la sua bassa pressione di vapore consente un controllo preciso del processo di deposizione, fondamentale per ottenere display OLED uniformi e di alta qualità.

L'elevata purezza del tantalio è essenziale per queste applicazioni, poiché anche piccole impurità possono avere un impatto significativo sulle prestazioni e sulla durata del prodotto finale. L'inerzia chimica del metallo, in particolare la sua resistenza alla corrosione e all'attacco degli acidi (tranne l'acido fluoridrico), sottolinea ulteriormente la sua idoneità all'uso nelle apparecchiature di deposizione sotto vuoto. Questa stabilità è dovuta a una sottile pellicola di ossido che si forma naturalmente sulla superficie del tantalio, fornendo una barriera protettiva contro le reazioni chimiche.

L'estrazione e la purificazione del tantalio sono processi complessi, che spesso prevedono tecniche di elettrolisi o di riduzione per separarlo dal niobio, con cui è comunemente presente in natura. Una volta purificato, il tantalio viene utilizzato in varie forme, tra cui crogioli e fonti di evaporazione, dove le sue proprietà uniche possono essere sfruttate appieno.

| Proprietà | Valore |

|---|---|

| Numero atomico | 73 |

| Simbolo atomico | Ta |

| Peso atomico | 180.94788 |

| Punto di fusione | 5.462,6 °F (3.017 °C) o 3290 K |

| Punto di ebollizione | 9.856,4 °F (5.458 °C) o 5728 K |

| Resistenza alla corrosione | Estremamente elevata |

| Fonti comuni | Canada, Australia, Brasile, Nigeria, Portogallo, Mozambico, Tailandia, Repubblica Democratica del Congo. |

L'importanza strategica del tantalio nei processi produttivi avanzati, in particolare nell'industria elettronica, non può essere sopravvalutata. La sua capacità di mantenere l'integrità strutturale a temperature elevate e in ambienti chimici difficili lo rende il materiale preferito per i componenti critici delle apparecchiature di deposizione sotto vuoto. Con l'avanzare della tecnologia, la domanda di tantalio di elevata purezza è destinata a crescere, spingendo verso ulteriori innovazioni nei metodi di estrazione e applicazione.

Difficoltà nella lavorazione delle parti in tantalio

La lavorazione delle parti in tantalio per le sorgenti di evaporazione presenta notevoli difficoltà a causa delle proprietà intrinseche del materiale. L'elevata durezza e reattività del tantalio rendono i metodi di lavorazione tradizionali inefficienti e spesso poco pratici. L'elevata durezza del tantalio comporta una rapida usura degli utensili, aumentando i costi di produzione e riducendo la precisione del prodotto finale. Inoltre, la reattività del tantalio con vari gas atmosferici richiede ambienti controllati per evitare la contaminazione e la degradazione della superficie.

Per affrontare queste sfide, sono state sviluppate tecniche avanzate come la stampa 3D e trattamenti superficiali specializzati. La stampa 3D, o produzione additiva, consente di creare con precisione geometrie complesse direttamente da modelli CAD, riducendo al minimo lo spreco di materiale e la necessità di molteplici lavorazioni. Questo metodo consente anche la fabbricazione di pezzi con strutture interne intricate che sarebbero difficili o impossibili da ottenere con la lavorazione tradizionale.

Per migliorare le proprietà superficiali dei componenti in tantalio si utilizzano trattamenti superficiali specializzati, come la deposizione chimica da vapore (CVD) e la deposizione fisica da vapore (PVD). Questi trattamenti possono migliorare la resistenza del materiale all'usura, alla corrosione e all'ossidazione, prolungando la vita operativa dei pezzi e garantendone le prestazioni in ambienti ad alta sollecitazione. Combinando queste tecniche innovative, i produttori possono superare le difficoltà intrinseche alla lavorazione del tantalio, rendendo possibile la produzione di sorgenti di evaporazione di alta qualità per applicazioni critiche in settori come la produzione di schermi OLED.

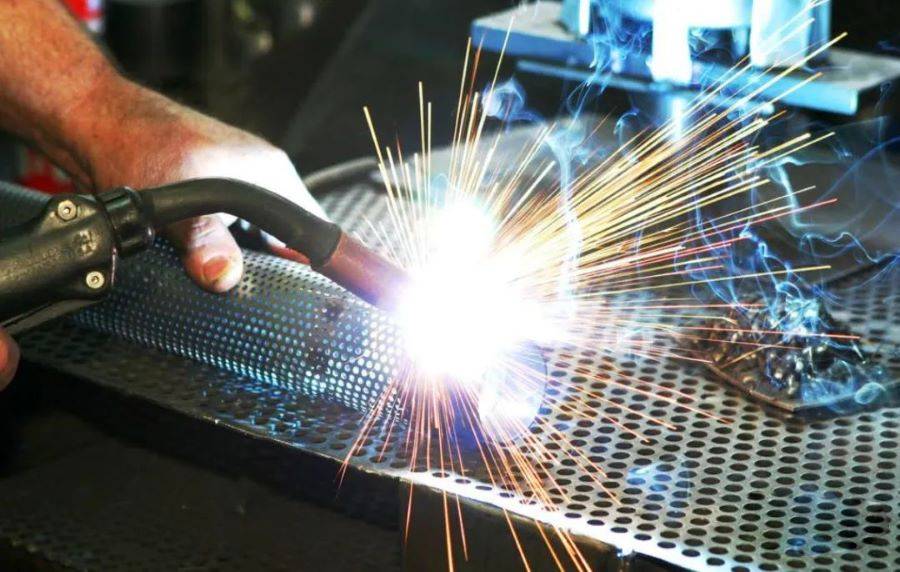

Difficoltà di saldatura del tantalio

La saldatura del tantalio rappresenta una sfida formidabile a causa delle sue proprietà intrinseche, che comprendono un'elevata reattività e un'eccezionale conduttività termica. Queste caratteristiche richiedono una manipolazione meticolosa e tecniche specializzate per garantire il successo delle saldature senza compromettere l'integrità del materiale.

L'alta reattività del tantalio con l'ossigeno e l'azoto a temperature elevate significa che la saldatura deve essere condotta in un'atmosfera controllata, tipicamente sotto vuoto o in un ambiente con gas inerte. Questo requisito aggiunge un ulteriore livello di complessità al processo, in quanto richiede attrezzature sofisticate e un preciso controllo ambientale.

Inoltre, la conducibilità termica del tantalio è notevolmente superiore a quella di molti altri metalli, il che significa che il calore si dissipa rapidamente durante la saldatura. Questa rapida dissipazione di calore può portare a un riscaldamento e a un raffreddamento non uniformi, causando potenzialmente deformazioni o crepe nell'area di saldatura. Per attenuare questi problemi, si preferiscono metodi di saldatura che offrono un'elevata precisione e un controllo sull'apporto di calore, come la saldatura laser e la saldatura a fascio elettronico. Queste tecniche consentono un riscaldamento localizzato, riducendo al minimo il rischio di danni termici al materiale circostante.

Oltre alle sfide tecniche, anche il costo e la disponibilità delle attrezzature e dei materiali di saldatura necessari costituiscono un ostacolo significativo. La natura specializzata delle attrezzature per la saldatura del tantalio e l'elevata purezza del tantalio stesso contribuiscono ai costi elevati associati a questo processo.

Nel complesso, mentre le proprietà uniche del tantalio lo rendono indispensabile per le applicazioni nelle apparecchiature di deposizione sotto vuoto, in particolare in settori come la produzione di schermi OLED, le sue sfide di saldatura sottolineano la necessità di tecniche avanzate e di controlli di processo rigorosi.

Applicazioni della tecnologia di evaporazione sotto vuoto

Produzione di schermi OLED

L'evaporazione sotto vuoto è un processo fondamentale nella produzione di schermi OLED, in quanto svolge un ruolo cruciale nella deposizione precisa e uniforme di materiali organici ad emissione di luce su substrati di vetro. Questo metodo assicura che gli strati di materiali organici siano depositati con la massima precisione, il che è essenziale per le prestazioni e la longevità degli schermi OLED.

L'ambiente sottovuoto è indispensabile in questo processo, in quanto impedisce qualsiasi contaminazione da parte di particelle aeree che potrebbero compromettere l'integrità degli strati depositati. Inoltre, le condizioni controllate del vuoto consentono l'evaporazione dei materiali a temperature più basse, preservando le proprietà strutturali e chimiche dei composti organici.

Per ottenere l'uniformità e la precisione desiderate, vengono spesso impiegate tecniche avanzate come maschere d'ombra e sistemi di allineamento automatizzati. Queste tecnologie aiutano a dirigere i materiali evaporati in aree specifiche del substrato, garantendo che ogni pixel sia posizionato e funzionante correttamente. Il controllo meticoloso del processo di deposizione è ciò che consente di creare display OLED di alta qualità con colori vivaci, immagini nitide e un uso efficiente dell'energia.

Prodotti correlati

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Rivestimento per evaporazione a fascio di elettroni Crogiolo in tungsteno molibdeno per placcatura in oro per evaporazione

- Fornace a vuoto di molibdeno per trattamento termico

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Articoli correlati

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Tecnologia di evaporazione a fascio di elettroni nel rivestimento sotto vuoto

- Rivestimento per evaporazione a fascio di elettroni:Principi, caratteristiche e applicazioni

- Tecnologia di rivestimento per evaporazione a fascio di elettroni e selezione dei materiali

- Esplorare i vantaggi dell'uso del tungsteno per il riscaldamento dei forni