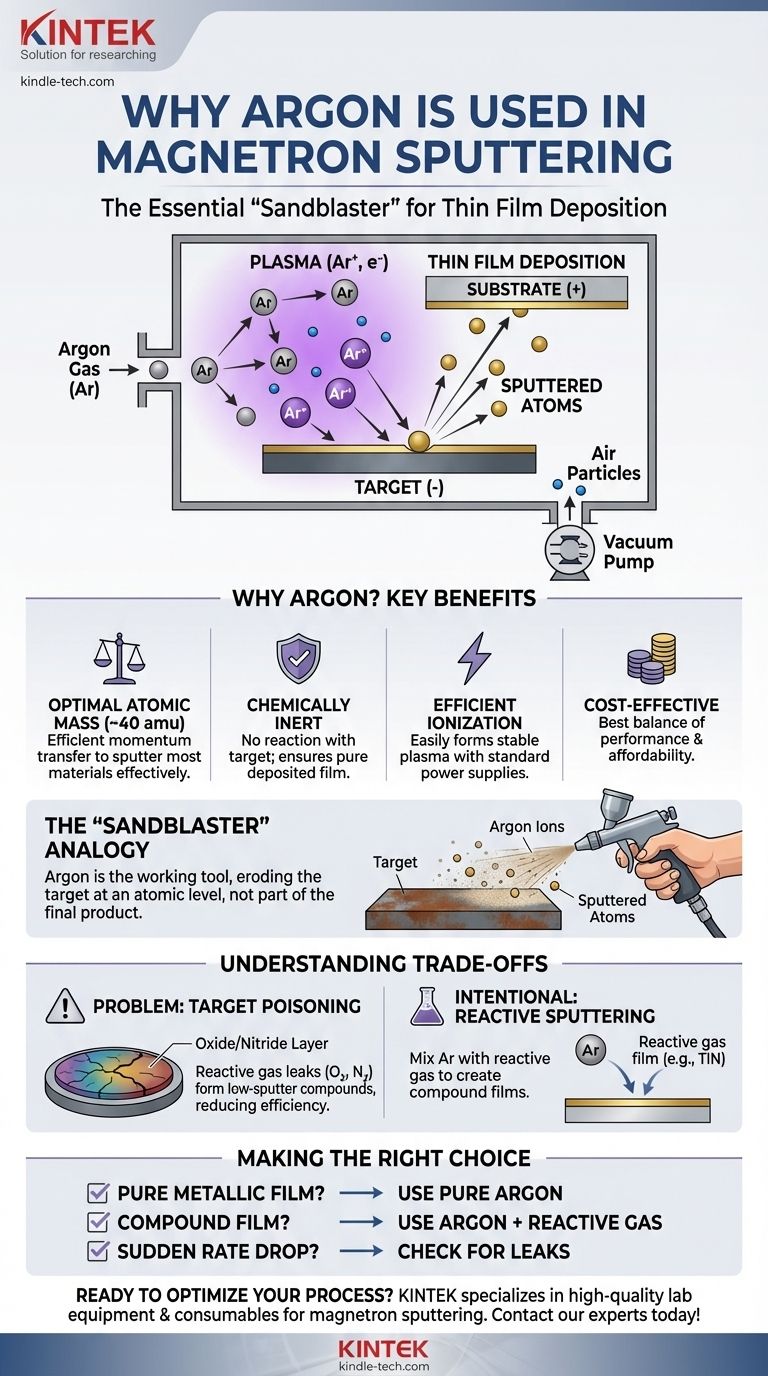

Nella deposizione a sputtering magnetronico, l'argon viene utilizzato perché è un gas chimicamente inerte con una massa atomica sufficiente per funzionare efficacemente come particella di "bombardamento". Quando ionizzato in un plasma, gli ioni di argon vengono accelerati verso un materiale bersaglio, staccando fisicamente gli atomi dalla sua superficie. Questo processo consente a tali atomi staccati di viaggiare e depositarsi su un substrato, formando un film sottile, senza che l'argon interferisca chimicamente con il processo.

Il principio fondamentale è questo: l'argon non fa parte del prodotto finale, ma piuttosto lo strumento di lavoro essenziale che rende possibile il processo di sputtering fisico. Viene scelto per il suo equilibrio ideale tra peso atomico e inerzia chimica, fungendo da "sabbiatrice" che erode il bersaglio a livello atomico.

Il Meccanismo Fondamentale: Come Funziona lo Sputtering

Il Ruolo del Plasma

Lo sputtering magnetronico avviene all'interno di una camera a vuoto per garantire la purezza e il controllo del processo.

Innanzitutto, la camera viene evacuata per rimuovere la maggior parte delle particelle d'aria. Quindi, viene riempita con una piccola e controllata quantità di un gas di lavoro, che tipicamente è argon.

Viene applicata un'alta tensione tra il portacampioni e il materiale da depositare, noto come bersaglio. Questo potenziale elettrico, combinato con un campo magnetico del magnetron, accende il gas argon in un plasma.

Ionizzazione e Accelerazione

Il plasma è costituito da un mix di atomi di argon neutri, ioni di argon caricati positivamente (Ar+) ed elettroni liberi.

Al bersaglio viene data una carica negativa (agendo come catodo). Questo attrae potentemente gli ioni di argon caricati positivamente dal plasma.

Questi ioni Ar+ accelerano attraverso il campo elettrico, acquisendo una significativa energia cinetica prima di collidere con la superficie del bersaglio.

Il Processo di Bombardamento

L'impatto ad alta energia di uno ione di argon trasferisce quantità di moto agli atomi del materiale bersaglio, proprio come una palla da biliardo che colpisce un gruppo di palle.

Se il trasferimento di quantità di moto è sufficiente, può espellere, o "sputterare," atomi dalla superficie del bersaglio.

Questi atomi sputterati viaggiano attraverso la camera a vuoto e si condensano sul substrato, costruendo gradualmente un film sottile e uniforme.

Perché l'Argon è lo Standard Industriale

Sebbene possano essere utilizzati altri gas nobili, l'argon offre la migliore combinazione di prestazioni, sicurezza e costo per la stragrande maggioranza delle applicazioni.

Massa Atomica Ottimale

La massa atomica dell'argon (circa 40 amu) è sufficientemente pesante per trasferire efficacemente la quantità di moto e sputterare la maggior parte dei materiali in modo efficace.

Gas più leggeri come l'elio sarebbero meno efficienti, mentre gas più pesanti come lo xeno o il krypton possono fornire tassi di sputtering più elevati ma sono significativamente più costosi.

Inerzia Chimica

Come gas nobile, l'argon è chimicamente inerte. Questa è una proprietà critica.

Significa che gli ioni di argon non reagiranno chimicamente con il materiale bersaglio durante il bombardamento. Ciò garantisce che il materiale sputterato che arriva al substrato sia puro, preservando le proprietà desiderate del film finale.

Ionizzazione Efficiente

L'argon ha un potenziale di ionizzazione relativamente basso, il che significa che non richiede una quantità estrema di energia per essere convertito in plasma.

Ciò consente la creazione di un plasma stabile e denso utilizzando alimentatori DC o RF standard, portando a un processo di deposizione coerente e controllabile.

Comprendere i Compromessi e le Complicazioni

La scelta e la purezza del gas di lavoro sono fondamentali per la stabilità del processo e la qualità del film. L'introduzione di altri gas, intenzionalmente o meno, può cambiare drasticamente il risultato.

Il Problema dei Gas Reattivi

Un problema comune è l'avvelenamento del bersaglio. Ciò si verifica se un gas reattivo, come ossigeno o azoto da una piccola perdita, entra nel sistema.

Questi gas reattivi possono formare composti sulla superficie del bersaglio (ad esempio, ossidi o nitruri). Questi composti hanno spesso un tasso di sputtering molto più basso rispetto al materiale puro.

Questo strato "avvelenato" riduce l'efficienza di deposizione e può portare a difetti o instabilità nel plasma, come l'arco.

Sputtering Reattivo Intenzionale

Questo stesso principio viene sfruttato in un processo chiamato sputtering reattivo.

In questa tecnica, un gas reattivo (come azoto o ossigeno) viene intenzionalmente miscelato con l'argon.

Ciò consente la deposizione di film composti. Ad esempio, sputterando un bersaglio di titanio in un'atmosfera di argon/azoto, è possibile creare un film duro e di colore dorato di nitruro di titanio (TiN) sul substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del gas di processo è fondamentale per ottenere le caratteristiche desiderate del film.

- Se il tuo obiettivo principale è un film metallico puro: l'argon è quasi sempre la scelta giusta grazie alla sua inerzia, efficienza e basso costo.

- Se il tuo obiettivo è creare un film composto (ad esempio, un ossido o un nitruro): userai l'argon come gas di sputtering primario ma introdurrai intenzionalmente una quantità controllata di un gas reattivo (O₂ o N₂) per formare il composto.

- Se stai riscontrando un'improvvisa diminuzione del tasso di deposizione: il tuo primo passo dovrebbe essere quello di controllare eventuali perdite nel sistema che potrebbero introdurre gas reattivi e avvelenare il tuo bersaglio.

In definitiva, considerare l'argon non come un semplice consumabile ma come un componente critico del motore di sputtering è la chiave per padroneggiare il processo di deposizione.

Tabella Riepilogativa:

| Proprietà | Perché è Importante per lo Sputtering |

|---|---|

| Inerzia Chimica | Previene reazioni con il bersaglio, garantendo la deposizione di film puri. |

| Massa Atomica Ottimale (~40 amu) | Trasferisce efficacemente la quantità di moto per sputterare gli atomi del bersaglio in modo efficace. |

| Basso Potenziale di Ionizzazione | Forma facilmente un plasma stabile con alimentatori standard. |

| Convenienza Economica | Offre il miglior equilibrio tra prestazioni e convenienza rispetto ad altri gas nobili. |

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per lo sputtering magnetronico e altre applicazioni di laboratorio avanzate. Che tu abbia bisogno di sistemi affidabili per gas argon, bersagli per sputtering o consigli esperti per risolvere problemi come l'avvelenamento del bersaglio, le nostre soluzioni sono progettate per migliorare l'efficienza del tuo laboratorio e garantire la purezza del film.

Contatta i nostri esperti oggi per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Quanto tempo impiega la pirolisi rapida? Ottieni elevate rese di bio-olio in meno di 2 secondi

- Il distillato di CBD è uguale all'olio di CBD? Comprendere l'ingrediente rispetto al prodotto finale

- Cosa si intende per uniformità del film? La chiave per prestazioni affidabili dei film sottili

- Perché il rivestimento in carbonio per SEM? Ottieni un'analisi elementare accurata con il rivestimento in carbonio

- Una caldaia a due stadi funziona sempre? È progettata per cicli più lunghi ed efficienti

- Qual è la differenza tra un forno elettrico e un forno ad arco elettrico? Una guida ai metodi di riscaldamento industriale

- Come funziona la brasatura? Creare giunti metallici forti e permanenti con legame metallurgico

- La pirolisi è rinnovabile? La risposta risiede nella materia prima che si utilizza.